正交验证和流场仿真的变截面直流孔旋流器

丁发军, 刘义平, 闫 锋, 吴子博

(中国民用航空飞行学院, 广汉 618307)

空气通过进气道进入航空燃气涡轮发动机,在风扇和压气机的压缩下形成高速高压气流。旋流器作为旋流燃烧室的关键部件之一,对燃烧室的工作性能具有重大影响。

刘威等[1]研究了旋流器结构参数对燃烧室性能的影响,研究发现改变主燃极叶片安装角可以提高燃烧室的燃烧性能。肖隐利等[2]研究弱旋流其流场特征时确定了燃烧室的火焰抬升和贫油熄火。李祥等[3]发现燃油浓度分布会直接影响环形燃烧室的燃烧性能,认为燃烧室冷态流场关于旋流器轴线并不对称。张弛等[4]探究了同心旋流分层火焰的不稳定燃烧,使用动力学模态分解分析选六层不稳定燃烧性能,及其他模态对燃烧稳定性的影响。申小明[5]研究的锥形旋流器模型燃烧室头部结构,是基于贫预混燃烧技术设计的锥形旋流器,对优化改进了的锥形旋流器头部结构进行燃烧稳定性测试。李春野等[6]设计的双轴向旋流器,在保证总面积不变,随着主、副旋流器叶片角和旋流数随着面积比的增大,回流区相应变小。刘涛[7]研究发现旋流场中的螺旋涡结构在强旋流时更为明显,旋进涡核在围绕燃烧室中心轴线做旋转运动时,同时也在绕其涡轴做旋转运动,研究了旋流对稳定燃烧的影响,缺少旋流结构改进的具体措施。方禺双[8]分别测试了使用单级轴向旋流器,同向双级轴向旋流器以及反向双级轴向旋流器对燃烧室燃烧性能的影响,但风扇的固有形状会使气流打旋。

基于此,重新设计出改进型的双向变截面直流孔型旋流器及其具体内部结构,基于对旋进涡核的两种绕轴运动和微弱旋流影响的改善,提出一种双向变截面直流孔型旋流器,变截面直流孔减速板则会明显消除微弱旋流的扰动。基于旋流器出口对气流的影响,提出唇形出口使高速气流中心真空,从而形成中心低压区,在具有更高减速效率的同时不会形成螺旋延伸气流。研究了新型旋流器的结构影响参数,优化相应参数;通过仿真技术检测旋流器内部流速压强变化是否符合设计要求。

1 变截面直流孔型旋流器

燃烧室旋流器是航空燃气涡轮发动机燃烧室的一个核心部件,而旋流燃烧是强化燃烧的有效手段,是提高航空发动机的推重比和工作性能的重要途径。航空发动机中的燃烧室想要形成稳定的燃烧火焰,需要满足两个条件:一是要降低燃烧室进口的气流速度,二是提高火焰的传播速度。在燃烧入口设置旋流器,降低气流速度的同时形成低压回流区,火焰点燃新进入燃烧室的油气混合物形成连续稳定的燃烧[9]。

燃烧室内形成适当强度的气体流动可以加快火焰传播,增加末端混合气的冷却[10]。燃烧室旋流器可以减少循环间燃烧变动,扩大混合气体着火界限,利于燃烧更稀油气混合气,从而形成稳定的火核以引燃新进入的混合气。过高的气流速度进入燃烧室容易将燃烧室的火焰吹灭,无法形成稳定连续的燃烧区。

普通旋流器在形成稳定燃烧的回流区时会形成旋流状态,这种旋流状态极大地影响了燃烧室的燃烧稳定性[11]。气流过大,火核易被吹灭,并且限制了燃烧室的效率,而燃烧室的效率决定了整个发动机的推重比。

为改善这种旋流场环境,强化燃烧室的燃烧稳定性,提高燃烧室的稳定工作范围[12],本文研究设计了双向变截面直流孔型旋流器。由于具有双向变截面直流孔型旋流器结构,从而改善旋进涡核的两种绕轴运动和微弱旋流的影响,在具有更高减速效率同时不会形成螺旋延伸气流。通过唇形出口使高速气流中心真空,从而形成中心低压区,降低气流速度的同时形成低压回流区,火焰点燃新进入燃烧室的油气混合物进而连续稳定燃烧。

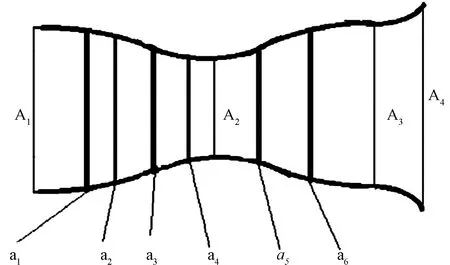

图1描述的是新型旋流器的侧剖图,以发动机外形作为基本构型。 A1为旋流器的入口截面,A2为喉道截面,A3为稳流场截面,A4为唇形出口截面;旋流器的唇形出口,主要用于稳定气流流场,避免气流起旋,并形成气流间真空状态,从而促使火焰回流点燃新鲜的油气混合气,完成旋流器基本的引燃功能。

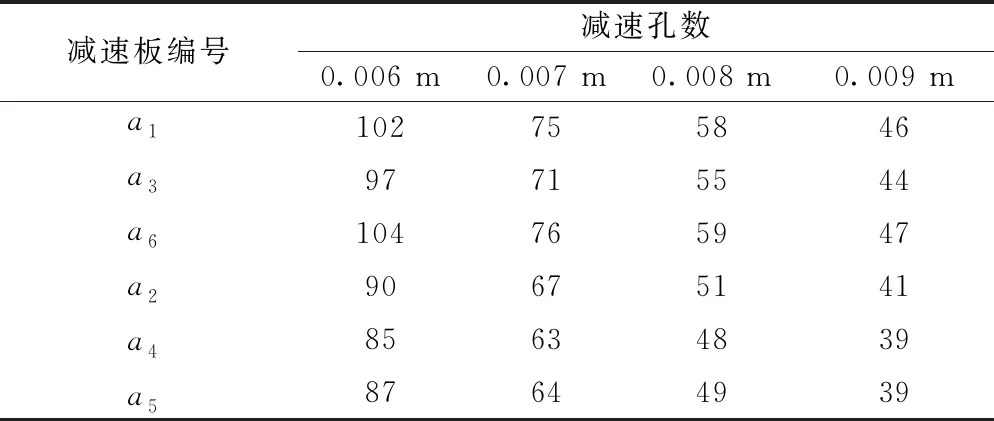

a1、a3、a6为Ⅰ类减速板;a2、a4、a5为Ⅱ类减速板

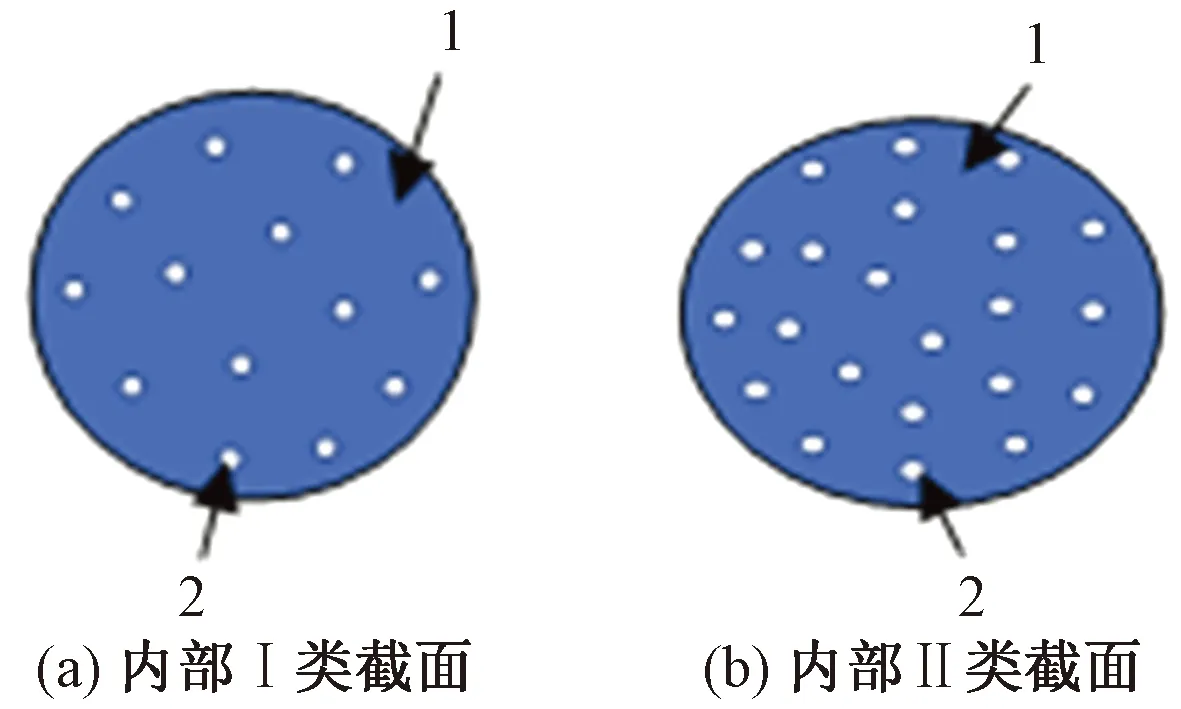

图2所示为旋流器内部减速板截面,在不同位置分别采用不同减速等级的减速板,a1、a3、a6为Ⅰ类减速板,a2、a4、a5为Ⅱ类减速板。

1为实心板面;2为空心孔

在气流进入方向和喉道位置分别设置减速板进行减速,使气流进入燃烧室时形成低压回流区。一般情况下,两类减速板的减速能力不一样,而是以两类减速板减速性能为设计出发点,每一类减速板具有相同的减速能力。由于旋流器的结构并非一个圆筒形状而是有截面变化的,因此在确定一个标准减速孔的半径同时,每一个减速板上减速孔数目、减速板半径就是调节流阻比的重要条件。

2 结构设计与数学模型分析

2.1 旋流器结构优化与三维建模

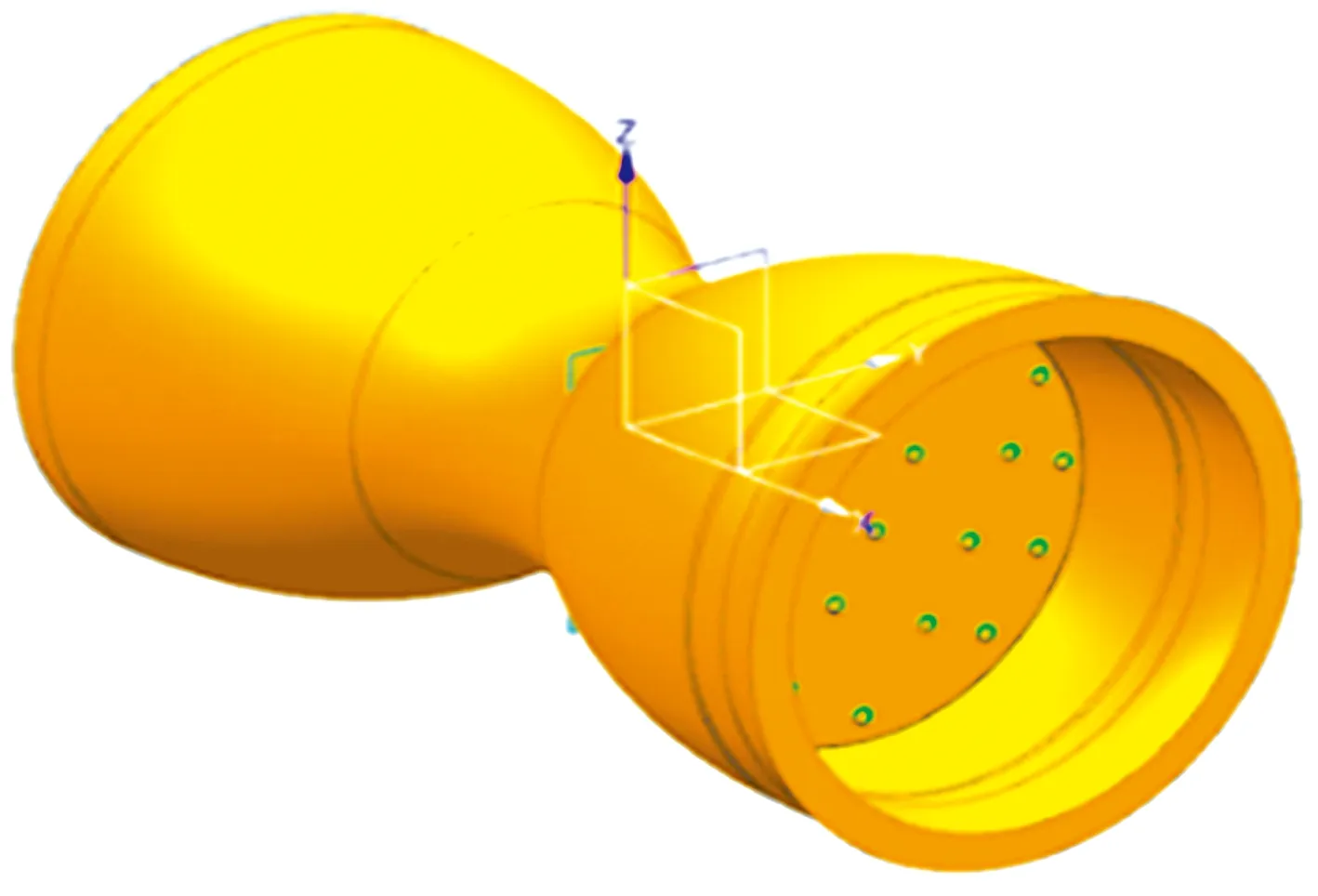

在二维草图的设计的基础上建立数学模型、 定性分析及模型求解。根据已有的减速板面积、减速孔数、减速板分布、以及旋流器的外部形状建立三维数字模型(图3),并转换到计算流体力学分析软件模块可读取的数字格式。采用SIEMENS公司出品的UG10.0软件进行绘图,得到三维视图下的双向变截面直流孔旋流器。

图3 三维工程侧视图

2.2 数学模型

由图1所示的旋流器内部结构,根据气动热力学关系[13-15],建立了旋流器的数学模型。

2.2.1 假设

①从A1~A3截面无减速板时喉道前加速比等于喉道后流阻比;②A1、A4的气流总温相等,即不考虑中间气流加速增温,减速降温以及热膨胀的过程;③无减速板时增压比等于落压比;④不考虑减速板厚度对减速性能的影响[16-17]。

2.2.2 模型建立

进入A1界面的气流速度为V1,经a1、a3、a4减速板减速后在界面A2出的气流速度为V2,经a5、a6减速后气流在A3界面的速度为V3;Ⅰ类截面减速板的流阻比为μ1,Ⅱ类截面减速板的流阻比为μ2,a5减速板的流阻比为μ3; A1、A4截面的静压为PS1、PS4;A2、A3截面的总压为Pt2、Pt3;A1~A2固有增压比为π1,A2~A4固有落压比为π2,Ⅰ类截面减速板的落压比为π3,Ⅱ类截面减速板的增压比为π4,a5减速风扇的增压比为π5。

那么根据气动热力学关系就可以得到以下关系式:

(1)

V4=μ1μ2V2

(2)

无减速板时旋流器增压比与落压比成倒数即:

π1π2=1

(3)

由于气流在旋流器中需要减速,气流压力随之增大,故有:

(4)

(5)

由发动机入口处的气流速度和温度,根据气动热力学关系计算旋流器入口处的静温、静压、以及对应的气流速度,再根据旋流器出口处的总温、总压以及燃烧室稳定燃烧需要的气流速度,可以求得减速板及减速风扇的流阻比、增压比。减速板的流阻比与减速板的面积成正比,通过减速板的流阻比(μi)进行测算,具体的测算公式为

(6)

式(6)中:SAi为无减速孔时的面积;σ为标准减速孔的面积;r为标准减速孔的半径;n为减速孔的个数;R为减速板的半径。

在特殊情况下,即两类减速板具有相同的减速能力,即μ1=μ2,流阻比相对减小,故而可以较大程度上减少高压空气对减速板的冲击,从而延长减速板的疲劳寿命。

在一般情况下,即两类减速板的减速能力是不一样,在设计初始,以两类减速板各自的减速性能出发,在取值时选取一定的合理值,过大的流阻比会使该结构失去意义,过小的流阻比又不能满足燃[18-19]烧室稳定燃烧的要求,b1、b2、b3分别为各因素的指标。

对式(6)无差异化:

(7)

式(7)中:SA为无减速孔时的面积。

对等式两边求导:

(8)

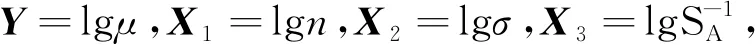

Y=b1X1+b2X2+b3X3

(9)

则可以通过矩阵的形式表示为Y=Xβ,由最小二乘估计则可得到:

(10)

2.3 正交实验因素及水平

单因素实验简单且考虑不全面,正交实验设计能够用较少的试验次数找出各因素水平之间最优搭配,并能够分析因素对指标的影响程度及实验误差。由于影响该流阻模型的三个主要因素[17]是:减速孔半径r,减速孔个数n,减速板面积。故以此为基础因素建立三因素七水平的正交实验。

(1)发动机在标准大气压(ISA)状态、10 000 m高空、飞行马赫数0.8 Ma巡航,压比为25∶1;压气机出口压力约为6 000 kPa,那么模型计算初值为:Pt1=6 000 kPa;Pt4=850 kPa。

(2)根据现有发动机质量流量特性,可以确定流出高压压气机的气流速度V1以及根据燃烧室稳定燃烧并形成低压回流区的气流速度V4的范围:V1=600~400 m/s,V4=200~146 m/s。

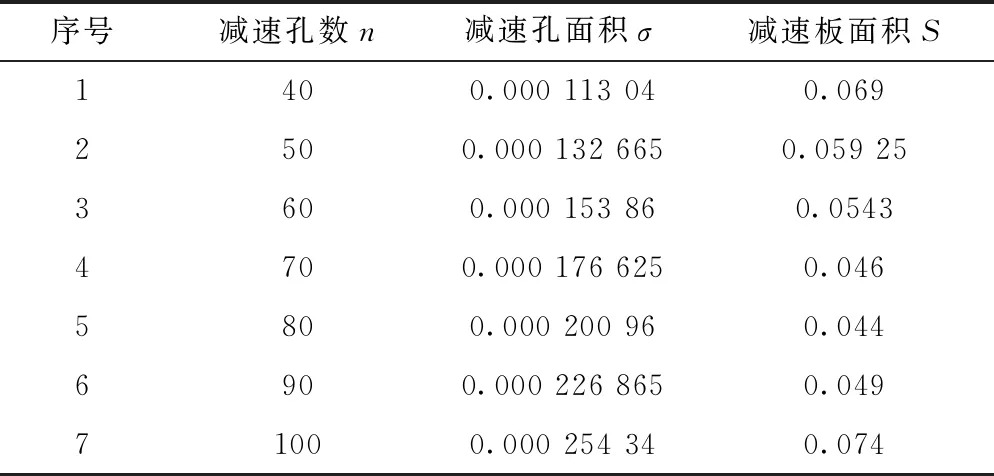

根据式(1)、式(2)、式(6)求得减速孔半径在0.006~0.009 m,求得减速孔半径在该范围内减速板的减速孔数目,如表1所示。

表1 减速孔数目与减速板半径布置关系

3 数据分析与fluent流体仿真

3.1 正交实验结果及其分析

根据建立的正交表依次展开实验,由已知条件及假设的理想工作状态对减速板的性能进行求解,并对正交实验进行结果计算即得出正交试验结果,其正交实验表如表2所示。

表2 三因素七水平正交实验

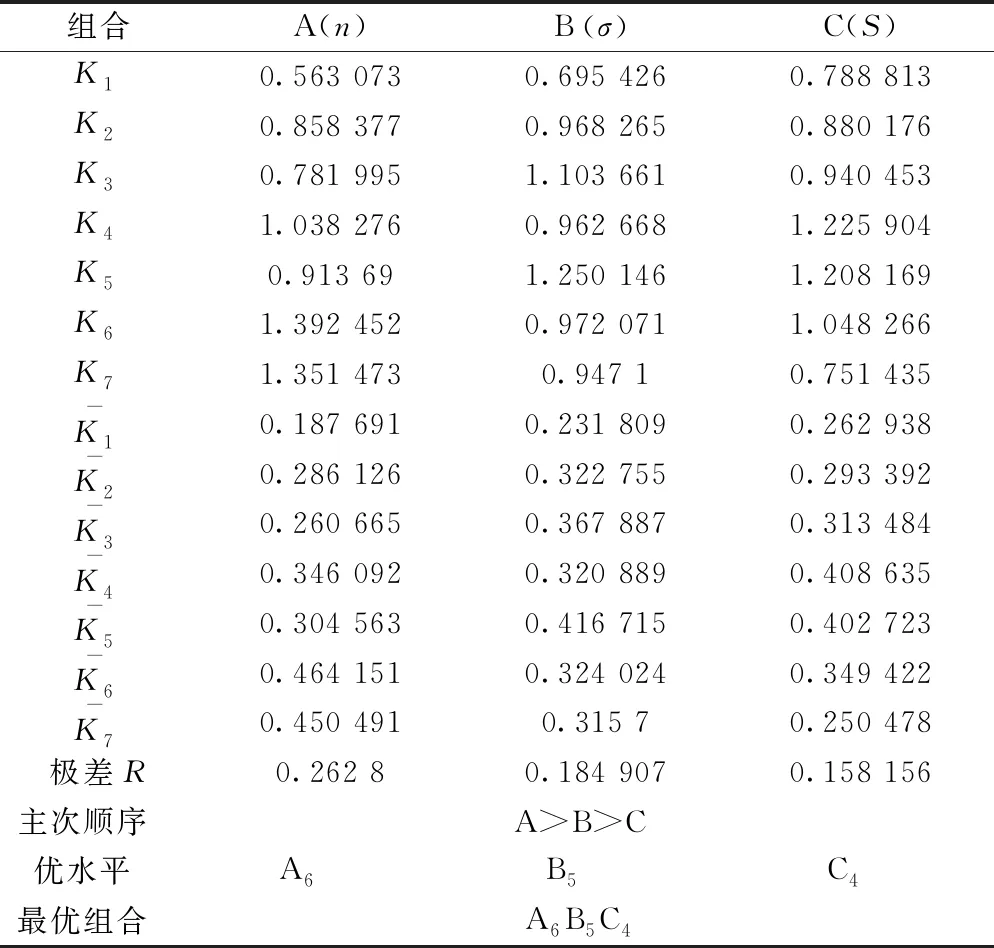

通过正交实验得到正交试验结果如表3所示。

表3 三因素七水平正交试验结果

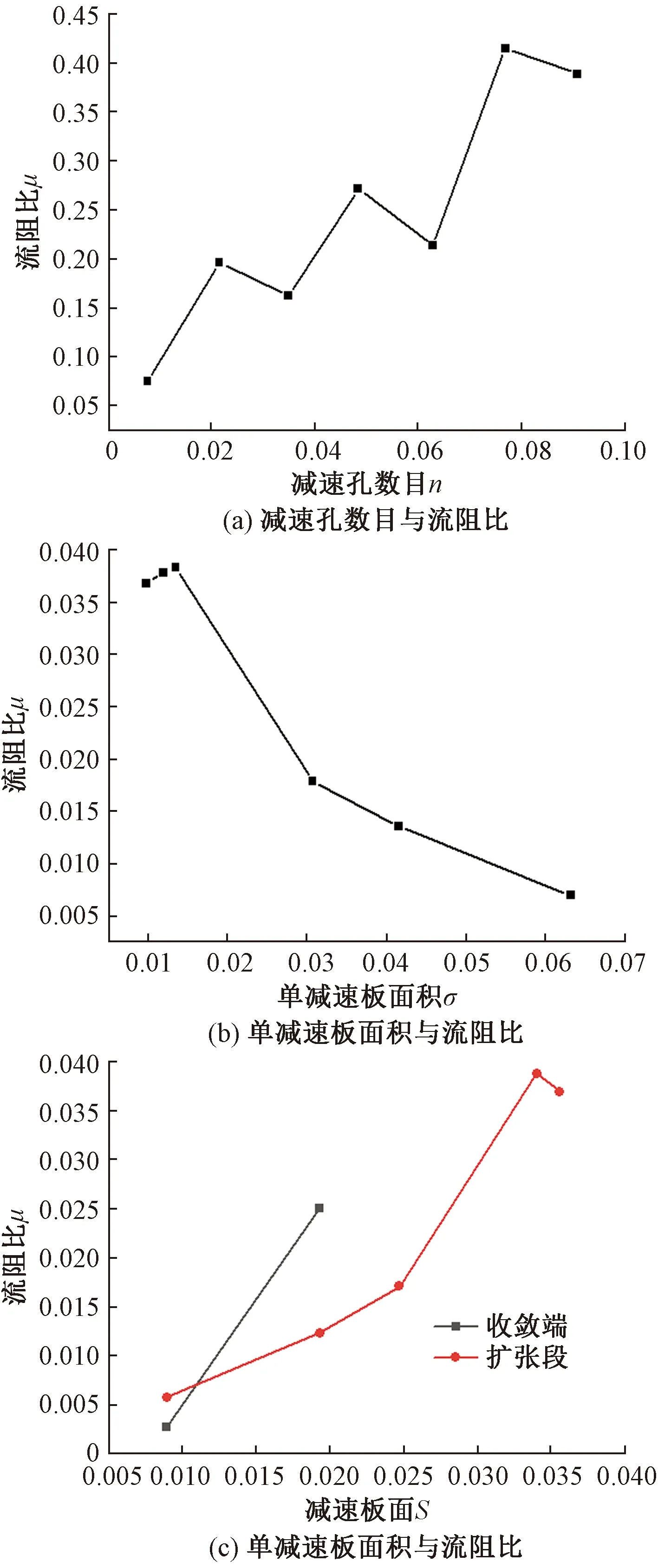

各因素对流阻比的影响趋势图如图6所示。

①~⑤分别为进口流速区、出口流速区、气流整形区、回流区、出口流速区

图4(a)所示是流阻比随减速孔数变化规律,随着减速控数目增多,流阻比也相应增大,符合理论判定。图4(b)是流阻比随减速孔总面积的变化规律,随着减速孔面积的减小流阻比也相应减小,若减速孔半径一定,那么减速孔数目越少,减速孔总面积就越小。图4(c)是流阻比随减速板总面积的变化规律,由于整个旋流器分收敛和扩张端,在收敛端随着减速板面积减小流阻比增大,在扩张端随着减速板面积增大流阻比增大流阻比减小。

图4 因素指标变化规律

采用极差分析法研究最优的减速板参数组合,由表4可知,在三因素七水平的正交实验中A6B5C4具有更大流阻比,在满足减速效率时,具有更大的流阻比可以减小对旋流器结构强度的要求。

表4 正交实验极差分析

为了研究各个因素对流阻比的影响,即减速板的减速率影响的主次关系,并找出减速率随各个因素的变化规律。

根据正交实验结果做多元线性回归分析,在相关性分析中,无移除变量,这说明三个因素对流阻比均有显著影响,如表5所示。

表5 因素显著性检验

并且拟合得到多元线性方程的系数,因此可以得到线性方程组:

(11)

μ=3.140 5n2σ1.897×10-7s-1

(12)

在MATLAB中编辑m文件并在优化工具箱中找出遗传算法工具箱进行优化,在迭代到第51次时得到最优的结果,即减速孔40,减速孔半径为0.059,减速板面积为0.069时有最大流阻比0.637。在给定最小最大值后,随着减速板面积减小,减速孔数目和半径保持不变,流阻比增大。

3.2 fluent流体仿真与定性分析

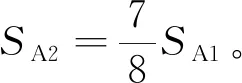

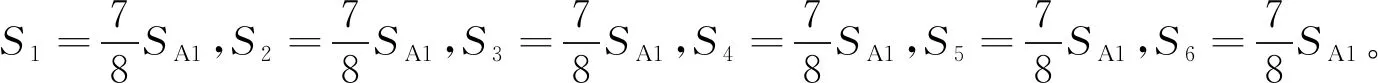

在二维草图的设计的基础上建立数学模型,并通过对模型求解及定性分析,得到双向变截面直流孔型唇形出口旋流器的流阻比测算公式,并在进口速度为600~400 m/s作为仿真气流速度条件。若出口速度为200~146 m/s范围内,则通过设计。数值测算得到的μ1合理取值范围在0.975~0.99,μ2的合理取值范围在0.89~0.95,再根据μ1与μ2的关系:

(13)

得到μ1与μ2具体值分别为μ1=0.890 086、μ2=0.936 933根据已知条件减速孔的半径(r)在0.006~0.009 m。

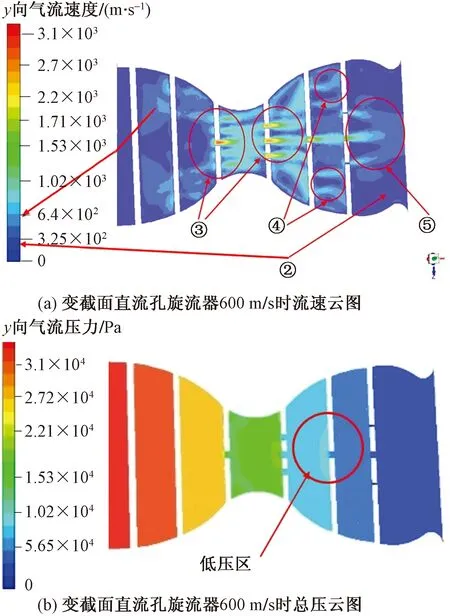

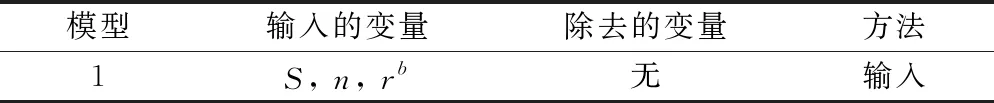

图5为管道风扇式旋流器仿真。设定边界条件时,将入口流速分别设置流速400 、600 m/s、以及迭代次数1 000次,默认湍流强度[21-22]、软件进行流体力学计算,最后对计算结果进行后处理,得到仿真结果如图9所示。

图5 原旋流器速度压力云图

图5(a)、图5(b)分别为空气流速为400、600 m/s时的旋流流形状态,可以看出,随着流速增大,旋流器内部气流状态发生紊乱,并且随着气流速度的增大,出现旋流的强度也更加明显,并伴随一定的乱流,一定程度上增加了气流的不稳定性,加剧了对火核的冲击,燃烧易出现不稳定,易熄火状态。尤其是在高高原航线上,空气密度低,更是加剧了燃烧的不稳定性。图5(c)、图5(d) 分别为空气流速为400、600 m/s时的旋流压力状态,图5(c)风扇后压力低于风扇前的压力,形成了低气压区,为着火气流的回流创造了条件,但随着气流流速的增加,这种低压区变得不再明显,甚至低压区消失,如图5(d)所示,风扇前压力低于风扇后的压力,并且随着风扇中心距离的增大压力逐渐增大。变截面直流孔旋流器仿真。定边界条件时,将入口流速分别设置气流流速600 m/s、以及迭代次数1 000次,默认湍流强度、软件进行流体力学计算,最后对计算结果进行后处理,得到仿真结果图其速度云图和压力云图如图7所示。

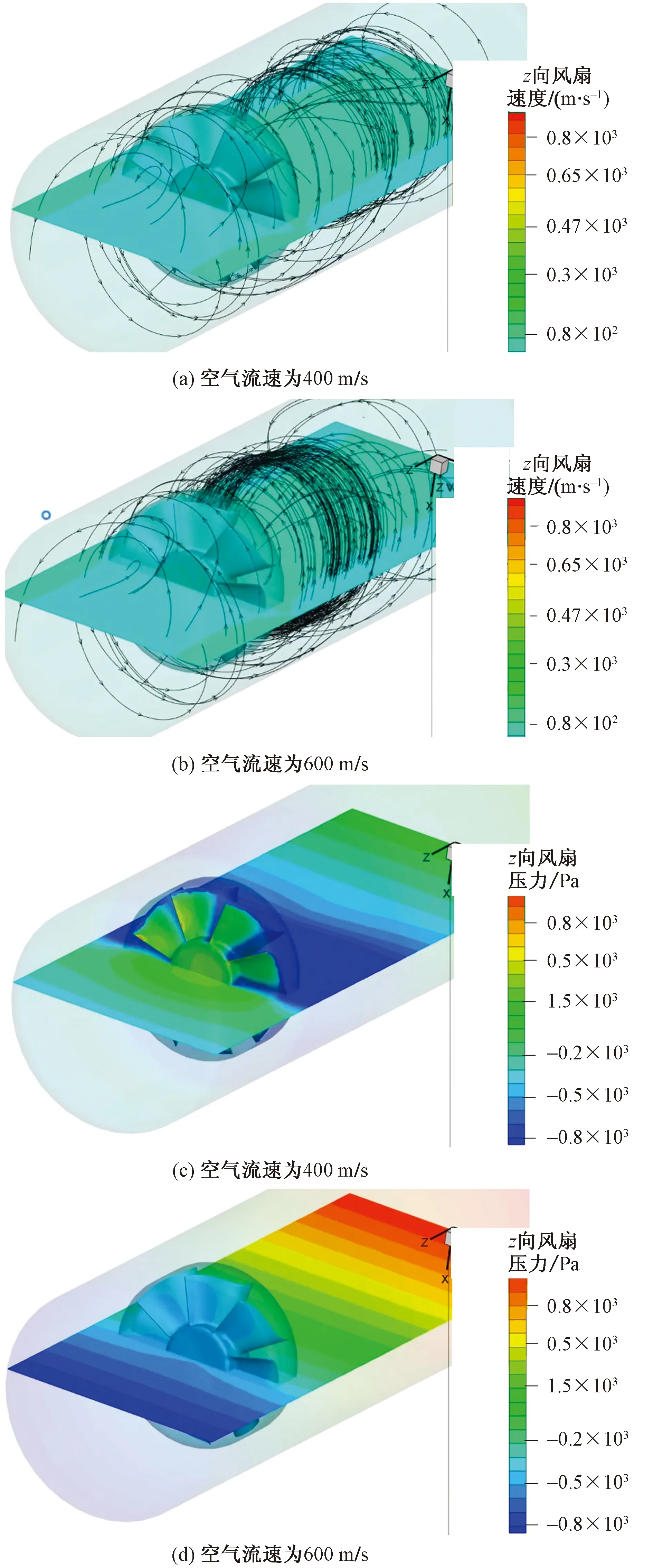

从图6(a)可以看出变截面直流孔旋流器从节点①进入,在气流经过时完成了对气流的整形如节点③,使气流变得规则的同时产生了回流区,如节点④,最后从旋流器的尾端流出时,不仅达到了相应的减速要求,如节点②,并且气流形态规整,未发现相应的旋流⑤。图6(b)则显示了在变截面直流孔旋流器中的低压区。因此结合流速云图和压力云图,可以判定在④区域处形成了低压回流区。

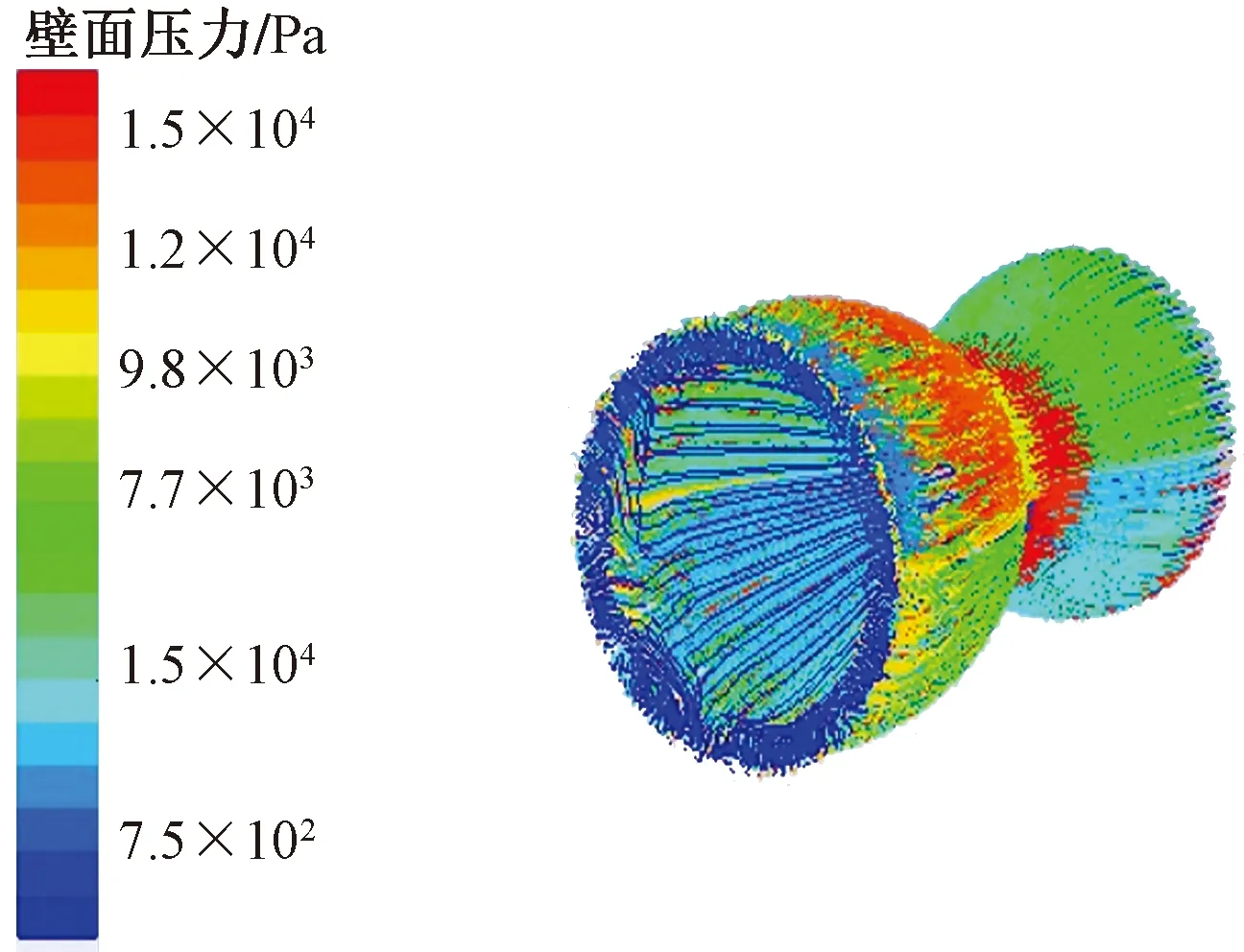

流体壁面压力如图5所示,显示最小压力常压为入口静压,最大为1.5×104Pa。以验证旋流器的外形是够符合流体力学要求。在满足减速效率即达到燃烧室稳定燃烧[20],且气流不打旋的条件下,将上述优化的减速孔数目、减速孔面积和依次变化的减速板面积做成旋流器内部结构构建成流体模型。图7为旋流器外部结构的流速仿真图,整体显示了旋流器结构的流速变化。

图7 旋流器外形仿真图

综上所述,相对于普通风扇式旋流器,变截面直流孔旋流器的减速效果明显,从600 m/s减速到200 m/s,符合燃烧室稳定燃烧的流速条件。在仿真状态下未见明显的气流打旋,不会形成螺旋延伸气流,火焰传播速度更快。并且形成了低压回流区,验证了结构设计所需的功能,在旋流器出口部分气流流速低且规整。

4 结论

对中外航空发动机中的燃烧室旋流器的典型案例进行研究分析,设计了该型旋流器内部结构,建立相应的气路数学模型,以现有旋流器的工作参数作为求解初值,解算出相应的流阻比,减速孔数目。该设计以改善燃烧室燃烧品质为中心。

(1)设计减速器的外形数据,以及求解出的减速控数目和流阻,并在此基础上优化参数,在进口速度为240~600 m/s,出口速度为146~200 m/s范围内得到减速孔数目及其半径的变化范围,通过正交实验得到相应的计算结果,并进行极差分析,得到最优的一组减速板参数A6B5C4。

(2)通过回归分析和方差分析,拟合出减速板流阻比数学模型。将该模型作为目标函数在遗传算法迭代寻优下得到:当减速孔数目为40,减速孔半径为0.005 9 m,减速板面积为0.069 m2时有最大流阻比0.637。在给定最小最大值后,随着减速板面积减小,减速孔数目和半径保持不变,流阻比增大。

(3)通过fluent仿真,给定旋流器入口处的流速和压强,得到的出口处的流速和压强,符合燃烧室稳定燃烧的条件。极大程度的消除气流打旋的情形,为气流进入燃烧室稳定燃烧奠定基础,减小了气流对火核的冲击力,加强燃烧稳定性并形成相应的低速回流区,明显改善了燃烧室入口的进气状态。

(4)设计的总流阻比与遗传算法优化的总流阻比和fluent仿真的总流阻比几乎一致,唇形出口也形成了低压回流区,满足设计要求。