钻孔灌注桩桩头静态破碎原理与裂纹发展机理

李小龙, 关盛杰, 高 帅, 王彦军, 刘世强, 孔德森

(1.中国冶金地质总局青岛地质勘查院, 青岛 266061; 2.山东科技大学土木工程与建筑学院, 青岛 266590;3.山东科技大学山东省土木工程防灾减灾重点实验室, 青岛 266590; 4.山东正元建设工程有限责任公司, 济南 250101)

灌注桩是一种重要的基础形式,其施工工艺成熟、成本相对较低,现已被广泛应用于各种土木工程领域。目前常用的桩头破除方法无法达到理想的处理效果。静态破碎技术是将破碎剂(SCA)搅拌成浆体灌入结构物的钻孔中,破碎剂水化反应过程体积膨胀而产生径向膨胀压,混凝土等脆性材料因抗拉强度低而产生裂纹并逐渐发展直至结构物破碎。静态破碎技术自问世以来,以其无噪音、无飞石、无振动、无有毒气体等优势,在人口密集城区、重要交通干线和特殊设备周围结构物的拆除中得到了广泛应用[1]。因此,将静态破碎技术应用到桩头处理工程中,是一个新的技术方案,可获得显著的经济技术效益。

为了优化静态破碎技术方案和推广其应用,中外学者进行了相应的研究。Cambatese[2]等向素混凝土内灌注破碎剂浆液,研究发现:当孔深为孔径的6~12倍、孔距为孔径的4~10倍时,混凝土开裂。唐烈先等[3-4]通过物理试验与RFPA2D数值试验研究了单孔与双孔混凝土试块在静态破碎剂作用下的破坏过程,并得出:单孔方形混凝土试块的裂纹扩展呈三条主裂纹形式发展;双孔混凝土试块裂纹贯通的经理合理孔间距为50 cm。李岩等[5]研究了破碎剂溶液在不同拌合温度下的温度反应规律和体积膨胀规律,结果表明:初始拌合温度只会影响前期反应温度,对反应达到的最高温度没有影响。姜楠等[6]基于实验数据和有限元数值计算结果,使用数据拟合方法对静态破碎时岩石中的应力分布弹性模型进行修正,得到了应力分布方程。郑志涛等[7]用不同直径的高强钢管来模拟不同直径的钻孔,研究了钻孔直径对膨胀压的影响,发现相同水灰比条件下,膨胀压随着钻孔直径增大而增大,但不同直径钻孔膨胀压达到最大值所需的时间基本相同。Laefer等[8]通过电阻应变测量法研究了孔径对水化热和膨胀压的影响,结果表明:孔洞中部膨胀压最大,顶部由于破碎剂体积束缚减弱而膨胀压最小。谢益盛等[9]对破碎剂的膨胀力学特性进行了深入的研究,对比分析了水灰比、拌合温度和孔径对膨胀压力的影响,提出静态破碎剂的最佳水灰比应控制在0.2~0.3,并总结分析出水化反应的4个阶段:水化反应预热、快速反应膨胀、热量散逸降压和压力稳定。

以上研究多是针对破碎剂作用机理和膨胀效果影响因素等方面的研究,而对于工程实践的研究较少。基于此,现主要针对直径为600、800 mm的桩基础,研究利用静态破碎剂破除桩头时的致裂机理和破除方案优化,以期为静态破碎技术推广到桩头处理实践提供指导。

1 桩头静态破碎力学原理

混凝土属于脆性材料,抗拉强度远低于抗压强度,当单元拉应力大于抗拉强度时混凝土即破坏,根据弹性力学厚壁圆筒理论,膨胀压P与距离管壁任意半径r处的一个单元体受力关系为

(1)

(2)

式中:σr为径向应力,MPa;σθ为环向应力,MPa;P为孔内膨胀压力,MPa;r为厚壁圆筒内任意一点到孔心的距离,mm;R为钻孔内半径,mm。

对于双向受力情况,膨胀孔内产生的膨胀压为

σt=σθ-νσr

(3)

式(3)中:ν为泊松比。

联立式(1)~式(3)可得

(4)

由于膨胀压直接作用在钻孔孔壁上(即r=R),则孔壁单元破坏并产生裂缝的条件是:

σt=(1+ν)P≥Rt

(5)

式(5)中:Rt为混凝土材料的抗拉强度。

2 桩头裂纹发展数值计算模型的建立

RFPA2D(realistic failure process analysis)是模拟岩石、混凝土等脆性材料渐进破坏过程的分析软件,分析过程包括以弹性力学为基础的应力分析阶段和以弹性损伤理论及修正的摩尔-库伦损伤准则为基础的破坏分析两个阶段,应力分析阶段基于有限单元法,破坏分析阶段是根据一定的破坏准则来判断单元的损伤状态,对于出现损伤的单元进行刚度退化处理[3]。在每一个加载步中首先进行的是应力分析,软件会遍历每一单元的应力状态来判断单元是否出现损伤,如果没有损伤单元,则进行下一分析步的计算,如果有单元进入损伤状态,则进行刚度退化处理,并重新进行本分析步的运算。

混凝土是细集料与粗骨料组合而成的混合材料,因此其微观材料力学性质具有不均匀性,RFPA2D为了将介质单元的微观与宏观力学性质联系起来,假定混凝土材料离散后的材料力学性质服从Weibull函数统计规律分布:

(6)

式(6)中:α为混凝土材料力学性质参数(弹性模量、密度、泊松比等);α0为混凝土单元力学性质的平均值;m为分布函数的性质参数,定义为材料介质的均匀性系数,反映材料的均匀程度。

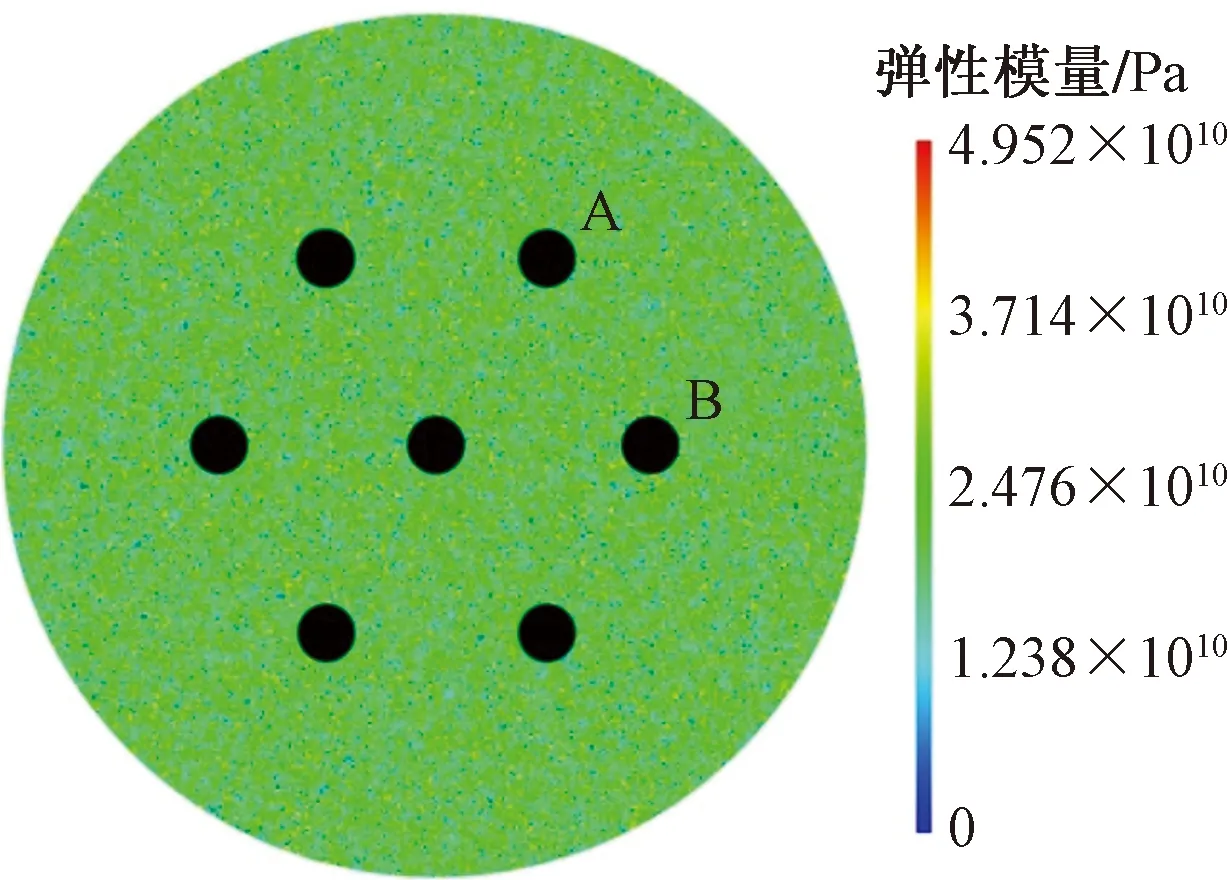

本次模拟C30强度混凝土桩头的破除,材料单元力学参数列于表1。生成的数值模型弹性模量分布规律及膨胀孔布孔方式如图1所示,在几何中心点布设一个膨胀孔,在桩头1/2半径处环形均布6个孔。为了便于分析,在图1中标注两个膨胀孔位置,并编号为A、B。

表1 桩头材料力学参数

图1 弹性模量分布规律图

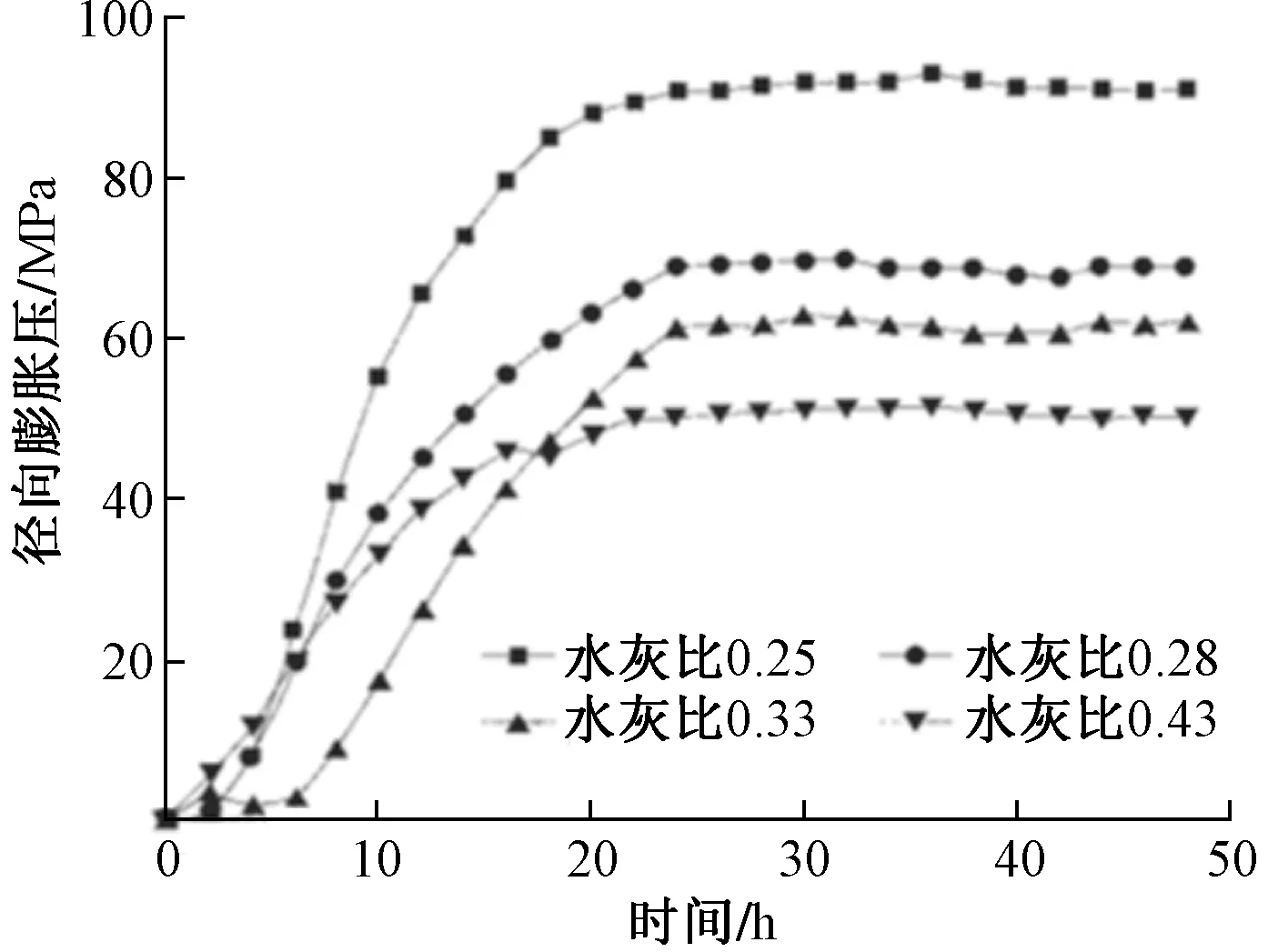

文献[9]研究了孔洞直径为40 mm时不同水灰比下的膨胀压力时程曲线,如图2所示。为了能为桩头破除工程提供参考,本次模拟钻孔直径取为40 mm。加载方式为分级加载,每个计算步施加1 MPa的膨胀压。

图2 膨胀压力时程曲线[9]

3 桩头裂纹发展规律分析

3.1 桩头直径为600 mm时裂纹发展规律

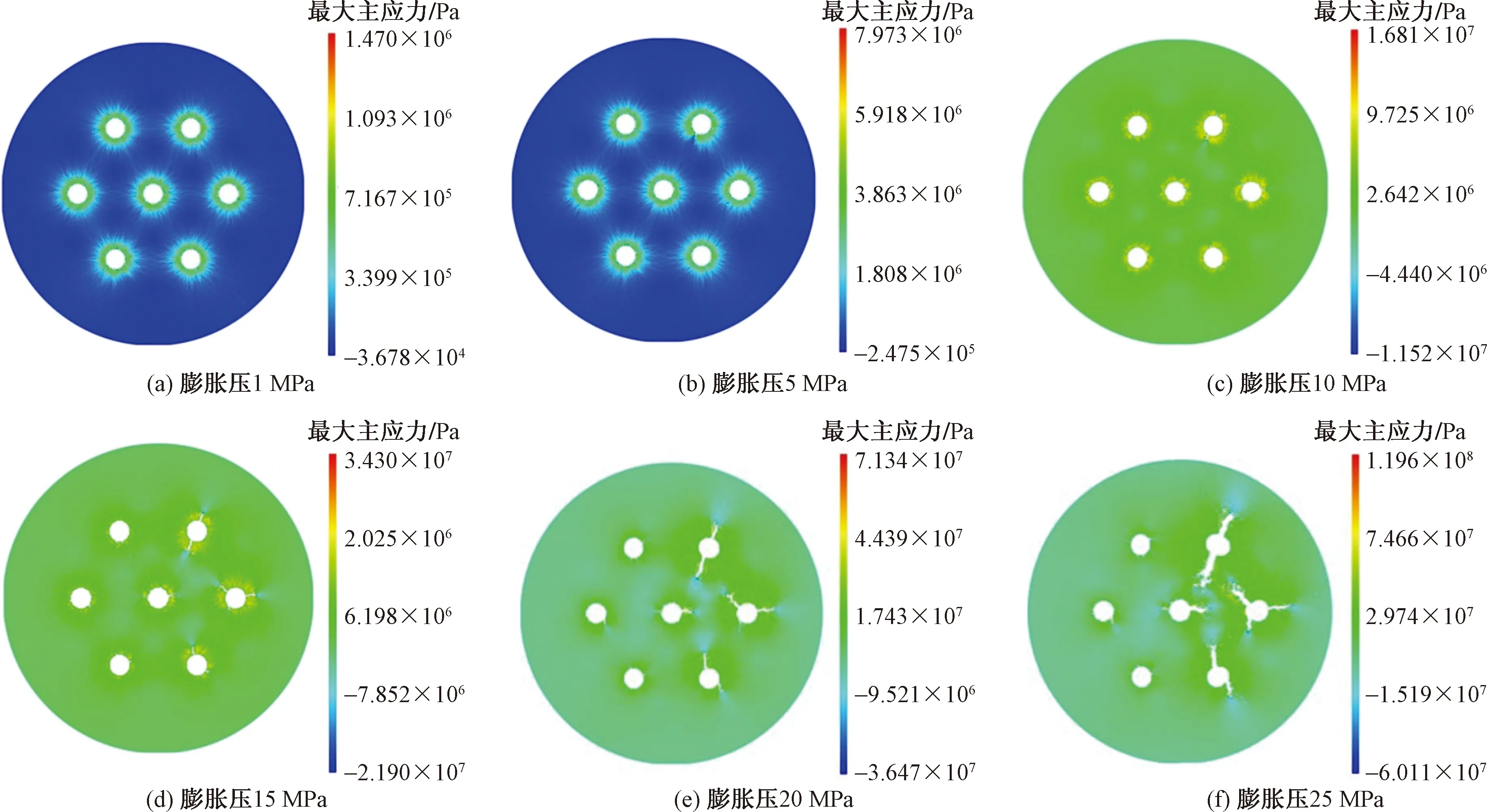

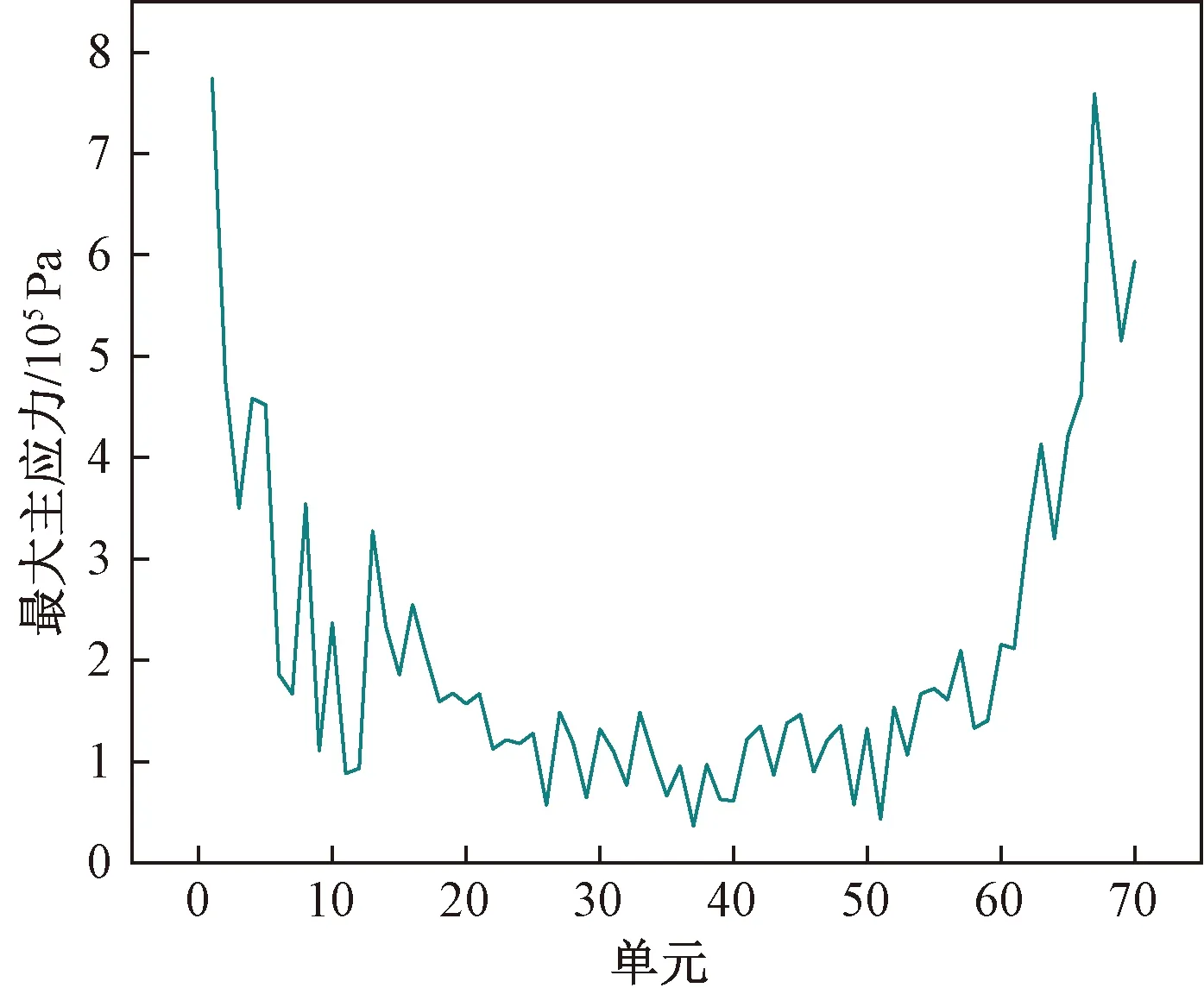

模型加载过程中最大主应力场分布如图3所示。在膨胀压加载初期,单个膨胀孔周围形成一个均布的环形应力场,最大拉应力在孔壁面处,随着与孔壁距离的增大,最大主应力逐渐减小,直至趋于稳定,图4为膨胀压为1 MPa时A、B两个孔洞连线上单元的最大主应力变化图,可以看出,随着与孔洞的距离增大,曲线先是快速下降然后保持在一个较低水平。在两个膨胀孔中心点连线处,存在应力叠加效应,最大主应力要高于两侧,连线处拉应力增大。当膨胀压加大到10 MPa左右时,对应膨胀压时程曲线,大约装填破碎剂5 h后,孔壁周围单元应力快速发展,一些弱单元进入损伤状态,刚度开始退化,产生较大塑性变形,使得应力向外发展,造成临近单元破坏。仔细研究发现,两个膨胀孔相对方向的单元因为应力叠加效应,先于孔壁其他处的单元进入损伤状态。当膨胀压加大到15 MPa时,对应膨胀压时程曲线大约装填破碎剂6~7 h后,进入损伤的相邻单元接连破坏,膨胀孔壁处开始产生裂纹,裂纹沿着相邻孔洞连线发展,而不是像文献[3-4]中得出的混凝土试块在膨胀压作用下的裂纹模式:以三条主裂纹形式发展,并且每个模型裂纹发展方向不一样。其原因为桩头膨胀孔之间应力叠加造成孔洞连线处的单元拉应力最大,从而影响了单孔裂纹发展模式。当膨胀压加到20 MPa时,对应膨胀压时程曲线大约装填破碎剂7 h后,最大主应力峰值集中在裂纹尖端部分,造成相邻单元的损伤破坏,裂纹得以继续发展,外围膨胀孔大致以两条裂纹的形式发展,一条沿着最小抵抗线方向,一条向着中心膨胀孔延伸。当膨胀压加到25 MPa时,裂纹进一步扩展,B孔洞受应力场的影响,萌生出第三条裂纹,仍沿着膨胀孔连线方向发展。

图3 直径为600 mm桩头最大主应力分布图

图4 直径为600 mm桩头A、B间主应力变化图

3.2 桩头直径为800 mm时裂纹发展规律

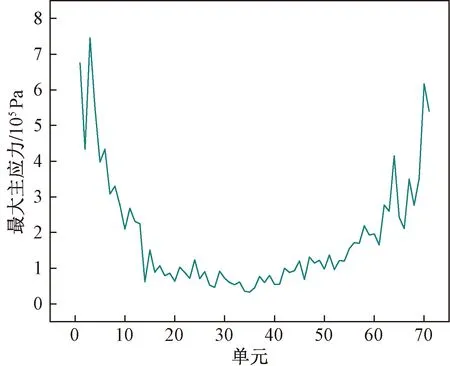

模型加载过程中最大主应力场分布如图5所示。在膨胀压加载初期,膨胀孔周围应力场分布规律与直径为600 mm桩头应力场分布相似,单个膨胀孔周围形成一个均布的环形应力场,最大拉应力在孔壁面处,且随着与孔壁距离的增大,最大主应力逐渐减小,直至趋于稳定,图6为膨胀压为1 MPa时A、B两个孔洞连线上单元的最大主应力变化图,对比图4、图6可以发现,加载初期,两种桩径膨胀孔孔壁处的主应力差异很小,表明此时灌注桩桩头仍处于弹性阶段。在两个膨胀孔中心点连线处,最大主应力要高于两侧。当膨胀压的加大到10 MPa左右时,对应膨胀压时程曲线,大约装填破碎剂5 h后,膨胀孔孔壁一些弱单元应力快速发展,并相继出现了损伤破坏,裂纹开始萌生。并且两个膨胀孔连线方向的单元因为应力叠加效应,先于孔壁其他处的单元进入损伤状态。当膨胀压加大到15 MPa时,对应膨胀压时程曲线大约装填破碎剂6~7 h后,进入损伤的单元相继破坏,裂纹得以贯通并逐步发展,发展方向同直径600 mm桩头裂纹发展模式:沿着膨胀孔连线发展。当膨胀压加到35 MPa时,对应膨胀压时程曲线大约装填破碎剂8~9 h后,裂纹迅速发展,接近抵抗线边缘,桩头即将破碎。直径为800 mm的桩头在静态破碎过程中应力场变化和裂纹发展模式同直径为600 mm桩头破碎过程相似,单个膨胀孔裂纹大致呈两条或三条形式萌生,且每条裂纹都沿着最小抵抗线或者相邻膨胀孔连线发展。

图6 直径为800 mm桩头A、B间主应力变化图

3.3 桩头裂纹发展规律对比分析

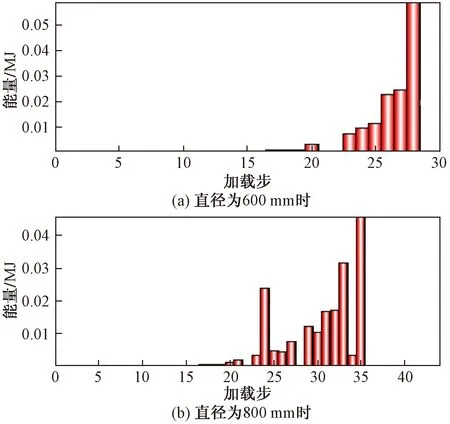

图7为两种直径桩头破碎过程中声发射能量-加载步曲线,可以看出,直径为600 mm桩头对应加载步为23时,破坏能量逐渐开始明显增大,当加载步为28时,破坏能量达到最大,此时裂纹即将扩展到模型边界。对于直径800 mm桩头,第一次出现较大的破坏能量是在第24加载步,然而裂纹并没有迅速扩展,随后破坏能量随着膨胀压的增大而增大,直至加载到33步,破坏能量大幅增大,裂纹迅速发展。由此可见,由于其膨胀孔的间距及抵抗线长度略大,直径800 mm桩头裂纹发展过程略有延迟,但是两种直径的桩头在破碎过程中表现出的应力分布和裂纹发展规律一致。

图7 桩头破坏能量-加载步曲线

4 结论与展望

为了将静态破碎技术应用到钻孔灌注桩桩头破除工程中,利用RFPA2D模拟桩头静态破碎的过程,分析桩头破碎模式,结论与展望如下。

(1)桩头静态破碎是一个持续渐进的过程,当膨胀压达到混凝土抗拉强度时,膨胀孔孔壁处产生破坏。随着膨胀压的增大,在尖端应力的作用下裂纹继续扩展延伸。

(2)膨胀孔的直径取40 mm,当膨胀压达到20 MPa时,孔壁处开始破坏,对应的膨胀压应力时程曲线,大约灌注破碎剂7 h后,桩头开始产生裂纹。

(3)由于应力叠加效应,桩头截面最大主应力分布在膨胀孔连线处;外围膨胀孔裂纹以两条或三条形式发展,一条伸向最小抵抗线位置,其余沿着膨胀孔连线发展。

(4)直径为600 mm和800 mm的桩头在应力场分布和裂纹发展模式上,差异不大。

(5)对于直径为600 mm和800 mm的桩头静态破碎工程,采用“核心1孔+环形均布6孔”的布孔方式,可获取较好的破碎效果。

(6)膨胀孔的直径和间距对桩头裂纹发展有较大的影响,后期可开展相关的模拟分析。

——以淮南矿区为例