引信用气流驱动振动摩擦发电机

李福松,王红丽,马旭辉

(西安机电信息技术研究所,陕西 西安 710065)

0 引言

摩擦发电机基于常见的摩擦起电效应,利用摩擦过程中不同材料得失电子的特性产生电势差,从而实现机械能/电能的转换[1]。自2012年王中林团队发明摩擦纳米发电机[2]以来,凭借其结构简单、便于大规模生产、易于与电路集成及应用材料丰富的特点,广受能源技术研究人员的青睐,在蓝色海洋能源、风力发电、自供电可穿戴等领域得到了大量的开发与研究[3],在短短的几年里摩擦发电机的输出功率密度就由10.4 mW/cm3提高到113 mW/cm3,能量转化效率提高了70.6%[4]。尤其是文献[5]采用针尖结构放电开关将摩擦发电的输出电流由微安级提高到毫安级,极大地扩展了摩擦发电机的应用。

基于卡门涡街效应的气流驱动摩擦发电机是摩擦发电机利用风力发电的主要模式之一,它利用进气气流绕钝体产生卡门涡街效应来驱动夹在上下电极间的异于上下电极材料制成的薄膜周期性振动,使振动膜与上下电极接触/分离或接近/离开产生静电感应而发电。气流绕钝体只能在一定风速范围内产生卡门涡街效应,当超出这一风速范围卡门涡街效应就会消失,导致该种发电机的输出能力急剧降低[6-8]或无法正常工作,从而极大地限制了这一模式摩擦发电机的应用。为解决此种气流驱动摩擦发电机工作风速受限的问题,提出了一种新型的气流驱动振动摩擦发电机。

1 气流驱动摩擦发电机工作模式与结构

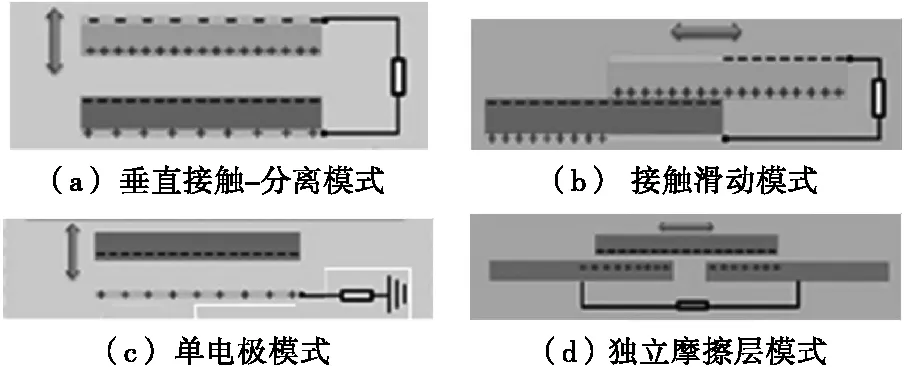

摩擦发电机按照摩擦形式可分为如下四种工作模式[6-7]:垂直接触-分离模式、接触滑动模式、单电极模式和独立摩擦层模式,如图1所示。

图1 摩擦发电机的四种工作模式Fig.1 Four working mode of friction generator

垂直接触-分离模式摩擦发电机由两种形状与大小一样的不同材料及其基材相隔一定间隙平行安装构成,而且在这两种材料的基材上分别沉积有电极,通过电极与外电路连接,它是摩擦发电机最常见的一种工作模式[8-10]。外力作用时,这两种材料相互接触摩擦产生电荷;外力消除后,这两种材料分离,材料表面则分别带有等量的异种电荷,形成电势差,同时感应外部电路电子流动形成电流;而当这两种材料再次接触时电荷中和,电势差消失,电压为零,同时外部电路电子逆流形成反向电流。

接触滑动模式摩擦发电机的结构与垂直接触-分离模式摩擦发电机类似,两者不同之处在于运动的模式不同。在外力作用下接触滑动模式摩擦发电机的运动模式是周期性滑动,而不是垂直接触-分离,是通过周期性滑动来摩擦生电,产生电压和感应电流。平面滑动[11]、圆柱旋转[12]、平盘旋转[13]是接触滑动模式摩擦发电机三种主要的滑动模式。

单电极模式摩擦发电机的结构、工作原理与垂直接触-分离模式摩擦发电机相同,不同之处是只在固定不动那种材料的基材上沉积有电极,而在运动的摩擦材料的基材上不沉积电极。这种模式是解决因摩擦材料不能固定而无法连接电极的摩擦发电机应用场合,例如人走路时鞋子和地面的摩擦、指尖滑动摩擦生电等典型应用情况。

独立摩擦层模式摩擦发电机是由三块摩擦材料组成的:其中两块的基材上沉积有电极,两者在同一平面间隔一定距离安置,另一块摩擦材料(材料不同于前两块,称为第三块摩擦材料)平行安放在前两块摩擦材料之间。在外力作用下,第三块与第一、第二块摩擦材料进行接触滑动模式摩擦发电,不断改变第三块摩擦材料与前两块摩擦材料的接触面积,使前两块摩擦材料电极上产生电势差,在外电路上产生周期性的感生电流。

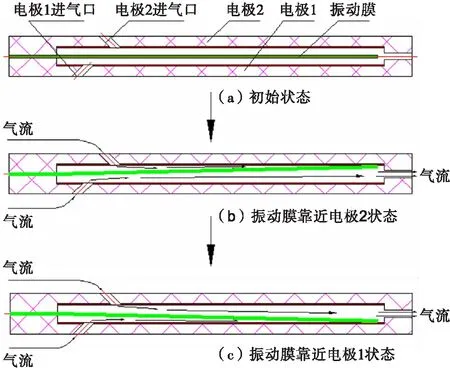

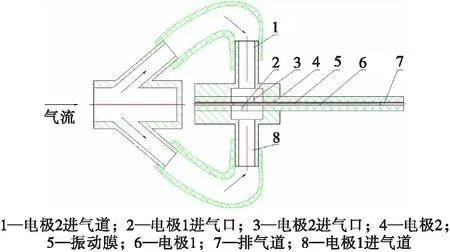

针对以上四种工作模式及特点,结合引信的应用环境,采用垂直接触-分离模式,提出了如图2所示的与引信共形的气流驱动振动摩擦发电机。该发电机由带有进气口的两个平行设置的电极、振动膜、振动腔和排气道组成。其中,两个电极可以与引信的电路板合二为一,但是面对振动膜的端面必须进行导电处理;振动膜为聚合物材料薄膜(也可为多层不同聚合物材料薄膜)剪裁而成,振动膜固定端和排气道均为非导体材料制成。

图2 与引信共形的气流驱动摩擦发电机结构示意图Fig.2 Airflow-driven friction generator schematic diagram conformal to fuze

这样,当弹丸在空中飞行时产生的流动气流将会先后通过引信进气口和电极1及电极2上的进气口进入电极1、振动膜和电极2形成的振动腔中并通过排气道和引信体排气口流出到大气中,而气流流经电极1、振动膜和电极2形成的振动腔中时将导致振动膜产生振动,使振动膜周期性地接触(接近) 或离开电极1或电极2,实现摩擦发电机的垂直接触-分离模式发电功能。

2 气流驱动摩擦发电机工作原理

如图3(a)所示,电极1的进气口比电极2的靠前。在初始状态,振动膜基本处于电极1与电极2的中间。当弹丸在空中飞行时产生的流动气流进入引信进气口后,由于电极1的进气口靠前,则通过电极1的进气口进入的气流先于通过电极2的进气口进入的气流作用于振动膜3的自由端上,使振动膜3的自由端靠近并接触电极2,参见图3(b)。这样,通过电极1的进气口进入的气流可以通过排气道迅速流出,而通过电极2的进气口进入的气流不能通过排气道流出或流出的很少,导致电极2这一侧的压力增加而另一侧的压力减少,从而驱动振动膜离开电极2并靠近和接触电极1,参见图3(c)。这时,通过电极2的进气口进入的气流可以通过排气道迅速流出,而通过电极1的进气口进入的气流不能通过排气道流出或流出的很少,导致电极1这一侧的压力增加而电极2一侧的压力减少,从而驱动振动膜离开电极1并靠近和接触电极2,参见图3(b)。这样,驱动振动膜就会重复以上状态,在电极1、电极2之间产生振动。

图3 气流驱动摩擦发电机振动膜振动工作原理图Fig.3 Working principle diagram of airflow-driven friction generator vibrating membrance

振动模与电极1或电极2紧密接触的同时会发生摩擦,产生电荷并发生电荷转移,从而使得电极1或电极2内表面带一种电荷(如负电荷),振动模的内表面带等量的另一种电荷(如正电荷);当振动模离开电极1或电极2后,振动模与电极1或电极2发生电荷分离,它们表面所带的电荷使得两者间产生电势差。随着离开距离的增大,电势差逐渐增大至极值;当振动模与电极1或电极2再次接触时,正负电荷中和,电势差消失,电压为零。在分离的瞬间,假设电极1或电极2产生的是负电荷,振动模必然带有等量的正电荷,这种电势差导致电场力产生。感应外电路的自由电子向带有正电荷(也就是下部材料)方向移动,由此产生电流。当振动模与电极1或电极2再次接触,电势差消失,电场力也跟着消失,原本感应的自由电子需要回到原位以维持原有的平衡,此时外电路形成了一个反向电流。因此,当外力周期性的施加和撤出,使得振动模与电极1或电极2接触和分离交替进行,外电路就会同步的产生交变的电流信号。

3 仿真与实验验证

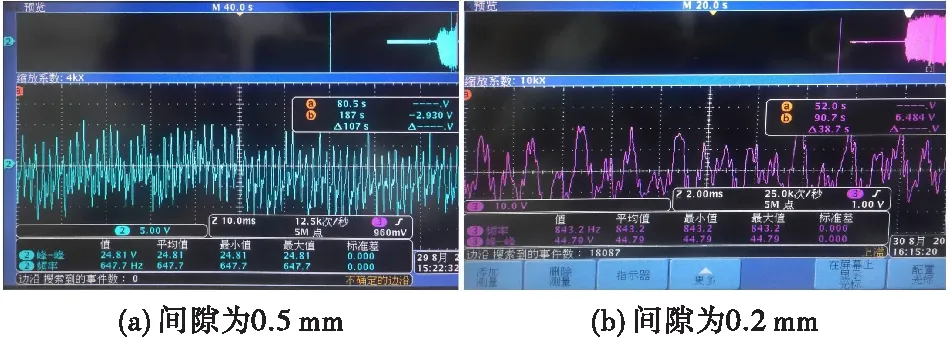

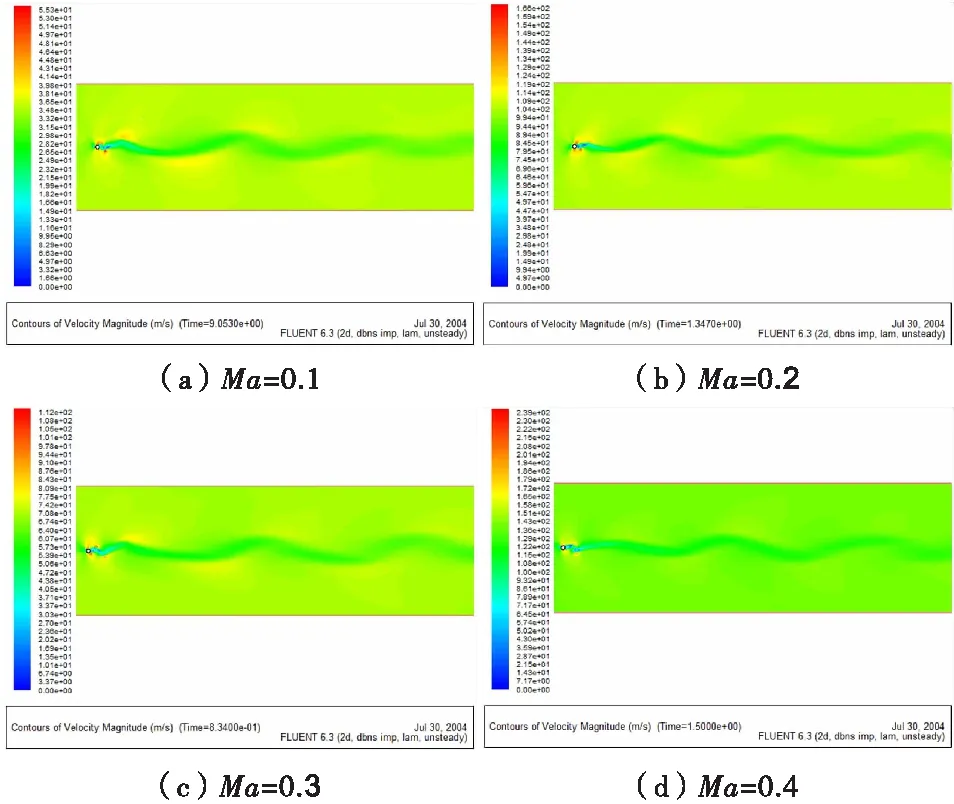

为了验证提出的气流驱动摩擦发电机实现的可行性,进行了简化的气动仿真和吹风实验验证,即用一个三通管道同时给电极1、电极2的进气口供气,验证振动膜能否在电极1与电极2形成的腔内产生振动,有否电能输出;同时也进行了0.1~1.5Ma气流绕钝体流动的仿真以验证涡街效应。图4为仿真和吹风实验的模型结构示意图,图5—图7分别为气流速度为50、100、150 m/s的仿真结果,图8为振动膜厚度分别为0.5、0.2 mm,面积为56 mm×50 mm聚四氟乙烯薄膜的吹风测试结果,图9中所示分别为0.1~1.5Ma气流绕钝体流动仿真的速度云图。

图4 仿真和吹风实验的模型结构示意图Fig.4 Model structure schematic diagram of simulation and blowing experiment

图5 气流速度为50 m/s时的仿真结果Fig.5 Simulation results when the air velocity is 50 m/s

图6 气流速度为100 m/s时的仿真结果Fig.6 Simulation results when the air velocity is 100 m/s

图7 气流速度为150 m/s时的仿真结果Fig.7 Simulation results when the air velocity is 150 m/s

图8 振动膜与电极不同间隙的吹风测试结果Fig.8 The blowing test results of different gap between vibrating membrane and electrode

图9 气流绕钝体流动在不同速度下的涡街效应速度云图Fig.9 Contours of velocity magnitude of vortex street effect of airflow around bluff body at different velocities

从图5—图7的仿真结果可以看出,振动膜能够在电极1与电极2形成的腔内产生振动,而且起振的响应时间随气流速度的增加而减小,振动膜两边的压差随着速度的增加而变大,表明振动可以持续。

图8中的吹风实验测试结果表明:当振动膜厚度为0.5 mm时,可以产生峰峰值为24.81 V、频率为647.7 Hz 的交流电;当振动膜厚度为0.2 mm时,可以产生峰峰值为44.79 V、频率为843.2 Hz 的交流电。这表明本文提出的气流驱动振动摩擦发电机不仅可以产生振动,也可以产生20 V以上的电能,而且产生电能的频率和输出电压随振动膜厚度的减小而增加。

图9中给出的在不同速度下气流绕钝体流动的涡街效应速度云图表明,随着气流速度的增加,涡街效应引起下游气流振动的幅度在变小,振动的长度在变短。文中分析对象在Ma=0.4时,涡街效应几乎不存在,这说明,当速度增加到某一值速度后,利用涡街效应的气流驱动摩擦发电机无法维持振动膜持续振动,发电将停止。

4 结论

本文提出了引信用气流驱动振动摩擦发电机。该发电机以两块平行设置的电路板为上下电极、一片聚四氟乙烯薄膜为中间振动膜,气流通过上下电极一排斜置进气孔,驱动聚四氟乙烯薄膜在上下电极之间振动产生静电感应而发电。仿真与吹风实验结果表明,该气流驱动摩擦发电机的输出电压和频率的大小随振动膜的厚度减小而增大,但该趋势的有效范围还需进一步的实验验证;输出电压峰值可达20 V以上,能满足微功耗电引信对电能的需求。