动力电池箱体锈蚀现象失效模式分析

韦映竹,黄祖朋,黄武荣,杜 智,李 彬

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

引言

发展新能源汽车,是有效缓解能源和环境压力,推动汽车产业可持续发展的重要途径。动力电池作为新能源汽车能量供给的核心零部件,其性能直接影响了新能源汽车的性能表现。而电池箱作为动力电池的载体,起到了安全防护的作用。

动力电池箱体的设计开发对其结构强度、重量要求很高,其耐久及防腐蚀性同样作为一个重要设计因素被考虑其中。动力蓄电池箱体作为电池的最重要的防护体,当其处在湿热环境及高盐雾环境中,很容易发生腐蚀,长时间会产生锈蚀现象。目前电池作为动力源,通常被安装在车辆底盘下方,这就要求电池箱体的耐腐蚀性能可以达到一定的要求[1]。尤其是目前针对8年12万公里的质保要求,箱体的寿命同样是重要的一环。目前箱体材料通常使用钢材,而钢材的腐蚀程度越深对其影响极大,尤其是在密封防水以及强度上。本文通过对动力蓄电池箱体常见的锈蚀情况进行分析,为箱体的表面处理工艺设计提供有力的理论基础。

1 动力电池箱体锈蚀现象的失效模式

1.1 拉铆螺母锈蚀

动力蓄电池箱体通常会设计密封翻边来加强其密封性,而上箱盖与下箱体的链接结构通常设计为下箱体的安装孔用拉铆螺母铆接,从而使上盖与下箱体能用螺栓固定,达到一定的密封等级要求。

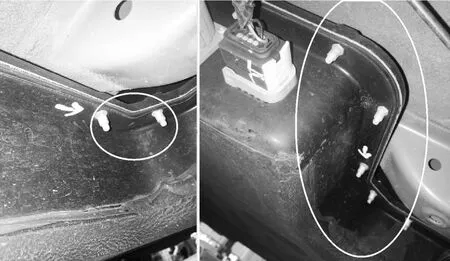

拉铆螺母锈蚀状态通常如图1所示,由于拉铆螺母是在箱体电泳后拉铆固定上,故螺母的防腐性与其表面处理工艺及材料密不可分。螺母为标准件,其表面处理工艺一般为镀锌、镀彩锌、达克罗、镀锌镍等。其中,达克罗涂层是一种以锌粉、铝粉、铬酸和去离子水为主要成分的防腐涂料,一般为浸渍或喷涂工艺处理,而传统一般为电镀锌、热浸锌工艺。单从达克罗的耐腐蚀性能看,其能达到720 h盐雾要求,所以使用广泛。

图1 拉铆螺母生锈情况

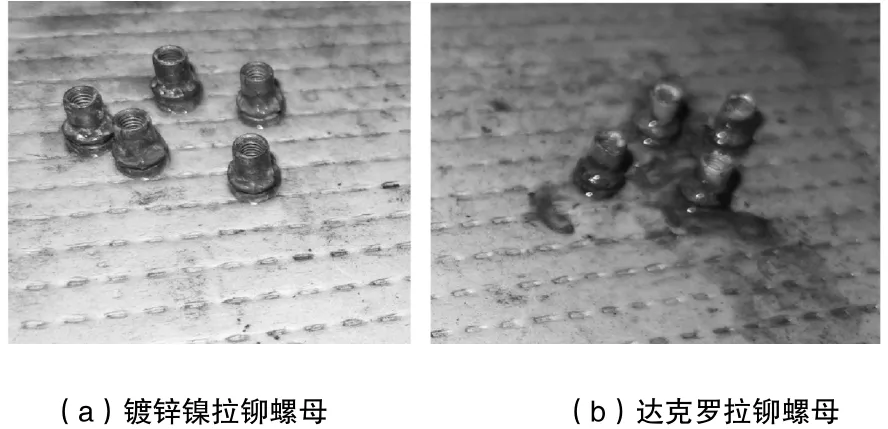

在箱体拉铆螺母使用防腐涂层为非电镀工艺时,其附着力会比电镀层要差,如达克罗等。当拉铆枪在进行操作时,会使其产生拉铆力,从而使其表面涂层击碎,从而达不到应有的效果,从而产生如图1所示生锈情况。而使用镀锌镍涂层,附着力大,其拉铆后产生的涂层掉落问题基本没有。将几种涂层的拉铆螺母放置盐雾箱中,使用GB/T 10125中性盐雾试验测试方法进行720 h测试,效果对比如图2所示。

图2 拉铆螺母拉铆后的盐雾试验

1.2 接地线安装点锈蚀

接地线作为动力蓄电池的触电防护设计,其目的在于两导体之间无电势差(车辆与电池),并且能够满足一定过流能力[2],故要求接地线连接线的电阻小,导电性好,设计要求为:

(1)电阻值小于0.1 mΩ;

(2)导体截面积要求一定大小。

接地线安装点设计在箱体上,其作为箱体与车辆的等电位设计的一环,需满足上述设计要求。接地线与安装块为螺栓连接,接触面不能做喷漆或绝缘处理,否则接触阻抗大,无法满足设计要求。故在接地块焊接在箱体后会与箱体一起过电泳后,会将接地块的安装面的涂层处理掉,从而起到减小导体接触阻抗的作用。在车辆行驶过程中,此处将产生如图3的锈蚀情况。

图3 接地点锈蚀图

为保证此处的导电性并且有一定的防腐作用,接地点的处理一般会涂导电漆,导电漆满足520 h盐雾要求,而不满足一般企业要求的720 h盐雾要求。但是一般此处安装接地线会处于打紧状态,所有刮电泳漆后涂导电漆也是在保证其耐腐蚀性能后又能增加其耐腐蚀性的方法,如图4。

图4 接地点导电漆涂层

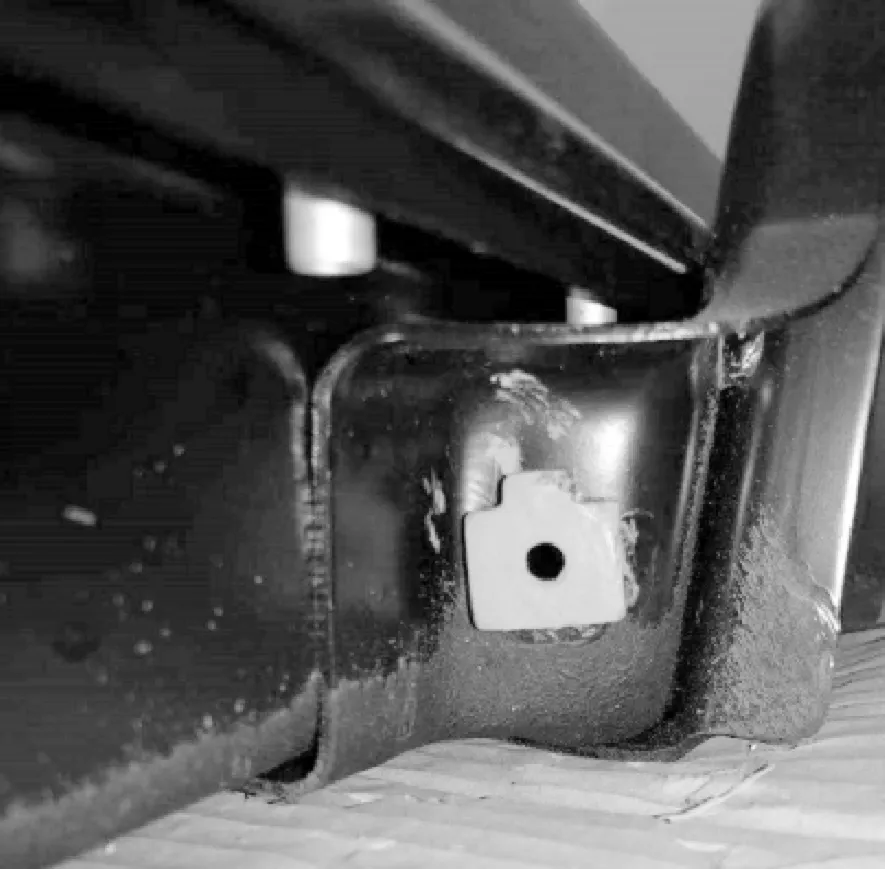

还有一种常用方法如图5所示,过电泳漆前用堵头或螺栓将安装孔屏蔽,增加电池箱体裸露层的面积,同时保证了一定的电泳漆覆盖面积,其工艺处理如图5所示。基于此工艺处理的接地点,其等电位测试结果与其他两种相比基本无变化,可以满足设计要求。

图5 屏蔽螺栓孔后过电泳工艺处理

1.3 箱体安装支架锈蚀

箱体的安装支架的设计需要满足电池安装强度的要求,电池需满足振动测试(GB 38031—2020)的标准要求。电池全生命周期需要保证其安全可靠性,那么箱体安装支架作为主要的承重点,其耐久性尤为重要。在整车或电池长时间处于盐雾环境后,箱体安装支架的生锈情况通常如图6所示:

图6 动力蓄电池箱体安装支架锈蚀

此类问题产生的原因通常为前期设计未考虑到电泳工艺问题。箱体安装支架是多层设计,一般为两到三层,以需要支撑的重量不同而进行不同设计。但一般为电阻及二保焊焊接固定在箱体上,这使得在电泳过程中,电泳液不能完全浸透入安装支架的缝隙中,尤其在贴合面较近的位置。需要考虑增加工艺孔及排气孔,从而增加电泳面积。

2 结论

新能源汽车作为国家汽车发展的重要技术路线之一,电 池包的安全性直接影响到整车的安全性,电池箱体作为电池组的载体,对电池组安全工作和防护起着关键作用。电池箱体设计,需要充分考虑多方面的因素。特别是小型纯电动汽车。因空间非常有限,电池箱体既要装入更多电量的电池,又要与整车完美匹配,所以对电池箱体设计要求会更高[3]。本文中讨论了以下几种电池箱体锈蚀的失效模式:(1)拉铆螺母的表面处理工艺;(2)箱体接地线安装点的工艺处理;(3)安装支架的工艺孔设计。同样也分析了针对这些失效模式的一些处理方法供参考,但通常在电池箱体的表面处理工艺中,工程师需要根据实际情况去考量并合理设计。由于箱体表面处理的防腐性跟其工艺有着重要关系,在设计时也要同时将箱体表面处理工艺一并纳入设计范畴。