一种盾构刀具应用铁基复合材料的理论浅析

梁君宁,刘宏勋,霍志春

(河北丰维机械制造有限公,河北 邢台 054500)

0 引言

随着一带一路战略的成功推进,地铁,隧道等盾构机施工工程不断增多,盾构施工面对的地质条件越来越复杂,盾构机的刀具选型和刀具的材质选择也变得越来越重要[1]。

盾构机的主要组成部分包括盾壳、刀盘及刀具、刀盘驱动、推进系统、管片拼装机、排土机构、后配套装置、电气系统和辅助设备等。盾构机在施工过程中,通过刀盘上的盾构刀具对前方岩土进行压裂、刮削,刀具性能和寿命制约着盾构机的掘进效率,刀具质量的好坏直接影响盾构机工作效率。盾构刀具根据功能分为滚刀和切刀两类,滚刀用于破岩,切刀主要适用于软土地层和配合滚刀破岩,盾构刀具是盾构机主要易损部件之一,刀具成本占到盾构机成本三分之一。

1 盾构刀具性能要求

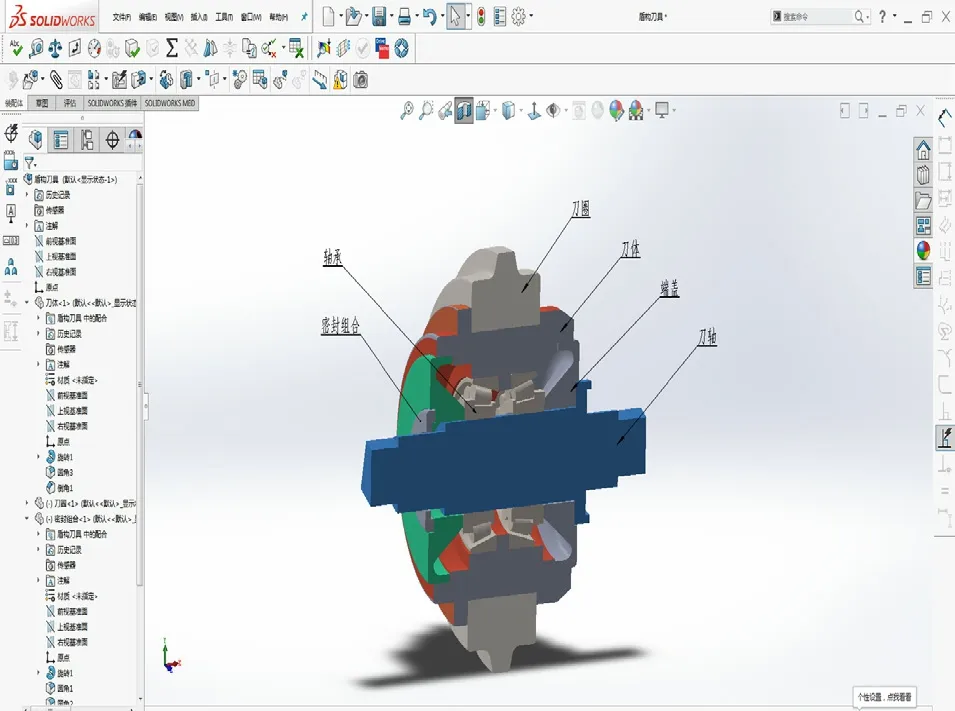

盾构机在破岩时刀圈不仅承受很大的径向破岩力,同时又受到岩石硬矿物的剧烈磨损。盾构滚刀的结构示意图见图1。

图1 盾构滚刀结构

盾构滚刀失效形式主要有:刀圈断裂或崩角,刀圈偏磨、刀具窜动和轴承损坏。其中刀圈偏磨、刀具窜动和轴承损坏可以通过轴承选择、装配工艺提高和使用操作予以解决。但是刀圈断裂或崩角主要包括冲击疲劳断裂和内应力破坏,与刀圈材质性能直接相关。遇到岩石的单轴抗压强度较高,刀圈的自身硬度、前度和刚度比较低时,容易出现刀圈断裂。沉积岩的抗压强度一般在51~55MPa。所以刀圈材料需要具有高硬度、高强度及良好的冲击韧性。盾构切刀失效形式主要是磨损。主要原因是盾构机穿越地层主要是粘土砂,其中夹杂的粗砂、砾砂、卵石、砂性土摩擦阻力大,渗透性强,在盾构机推进中摩擦阻力增大,对切刀的磨损会比较严重。盾构滚刀的刀圈承受严重的冲击载荷和磨料磨损,因此选用刀圈的材料应具有较高的屈服强度,足够高的硬度,有利于提高耐磨性;具有良好的冲击韧性,可防止刀圈工作时的断裂和崩刀;具有良好的抗回火性能;还应该具有好的热加工和冷加工性能,材料成本相对较低、制造方便等。切刀的材质应具有足够的硬度,提高耐磨性。

2 盾构刀具材料存在的问题

滚刀用钢在高强度情况下存在韧性不足、制造成本高等缺点[2]。刀圈材料应用较多的是硬质合金H13。硬质合金具有较高的硬度和强度,耐磨性好,可以焊接在盾构机刀具上,用作切刀如齿刀、刮刀和先行刀,也可以镶嵌在滚刀刀圈上,增加刀具的耐磨性,保证盾构施工的长距离掘进,降低施工成本。但是硬质合金具H13钢淬火后硬度达到55HRC。其化学成分直接影响材料性能。有资料表明钢中的C的含量不能太低,均匀分布的残留合金碳化合物和回火马氏体组织决定着钢的性能。含5%的Cr的H13钢具有高的韧度,提高Mo含量会提高材料的强度。

3 铁基复合材料的性能

复合材料是由两种或两种以上材料,即基体材料和增强材料复合而成的一种多相材料[3]。复合材料可根据材料使用性能和环境要求进行设计,选择不同的基体和增强材料和制造工艺,即按需制造,获得的特定的性能。满足使用需要的刚度、硬度、抗疲劳性能。铁基复合材料是依据基体材料分类的一种复合材料。很多学者和企业展开了铁基复合材料的研究与研制,获得了各种高性能铁基复合材料。

魏俊哲等采用原生反应的方法获得了NbC增强铁基复合材料,认为NbC陶瓷颗粒形貌为标准的立方体,NbC/Fe陶瓷层的显微硬度是铁基体的3~4倍[4]。烧结高铬铸铁基体在铸造过程中发生重熔,与铸造高铬铸铁基体呈冶金结合,耐磨性能达到高铬铸铁的3倍以上。将该复合材料应用于制备磨辊件,经过5000h服役,柱状区和复合区在磨辊半径方向上的磨损量分别为8.2mm、5.9mm,预计寿命可达到高铬铸铁磨辊的2倍以上[5]。

刀具材质采用铁基复合材料硬度达到60HRC;与传统钢铁材料比较,刀具材料表面耐磨性能提高10倍;在耐磨性、高温性能及抗疲劳性能方面,铁基复合材料优于相应的铸铁材料。

4 铁基复合材料的制备

铁基复合材料的制备方法在理论学界与工业生产中已经取得长足进步,主要由连续浇注外层成形法、粉末冶金法、电渣重熔法、铸造法、离心铸造法和原位反应合成法等各种制备工艺方法。以铁基复合材料制备在国家专利局网站上就搜索出发明专利30多条。

在铁基复合材料的铸造法制造过程中,基体中由加入的相应元素之间的反应或合金固溶体中的某种组分中与加入元素或化合物之间的反应生成。颗粒增强物在真空状态下与液态金属均匀快速的融合,减少颗粒物的析出现象,使颗粒物均匀分布在金属中,提高复合材料性能[6]。增强颗粒可以以共晶的方式从基体中凝固析出,原位合成复合材料中基体与增强材料间的相容性好,界面干净、结合牢固,特别当增强材料与基体有共格或半共格关系时,能非常有效的传递应力,界面上不生成有害的反应产物,制备的复合材料具有优异的性能。

北京交通大学的邱勇等提出了“随流混合+高压复合”技术,并采用此方法成功制备了复合效果良好的ZTA/KmTBCr26抗磨复合材料,提高了复合材料的耐磨性能[7]。

5 结语

经过研究分析,可以根据盾构刀具需要的性能,设计增强材料的组分,获得具备足够的硬度和耐磨性能复合材料,应用在盾构机刀具上能够满足性能要求,提高刀具寿命,降低盾构机成本。