基于深度学习的分拣机器人目标智能定位仿真研究

黎明

(广东理工学院,广东 肇庆 526100)

0 引言

机器人通过图像识别技术,可以准确定位视觉系统,属于高科技发展成果。在工业化生产中,机器人属于重要智能设备,目标定位为重点运行部分。当工件轮廓简单时,工业生产朝着复杂化、多样化方向发展,研究面临问题多。基于智能技术支持,可以获取较多新成果[1]。在过程应用中,通过地图好特征、机器人系统状态地图,建设动态化模型,以此实现数据预测、更新与关联。在更新信息时,注重传输目标状态量均值,简化计算复杂度。按照相关实验结果显示,此种方法具备较强稳定性,然而应用效率低下。上位系统主要是应用可编辑逻辑控制器和高性能的触摸屏,控制中间层的机器人控制系统和外围包装辅助系统,下层为近期奇人系统控制方式,主要是应用一拖二方式实现。其中一套系统当中具备工业机器视觉系统,能够对两台机器人系统实施控制,确保工作高精度和高速。伺服系统主要是应用CAT网络,全面确保运行高效性[2]。针对机器人目标定位,属于重要运行操作,且研究成果面临准确性不足问题。按照深度学习机制,掌握分拣机器人定位方法。

1 基于深度学习的分拣机器人目标智能定位

1.1 分割工作环境

为了准确定位机器人,注重分割机器人工作环境。机器人运行期间,获取环境图像。通过图像分割法,能够对机器人工作环境予以分割。当前,在选用分割方式时,以单色图像为主,应用到灰度图像分割处理中,划分不同颜色空间与分量。通过标准方法,注重组合结果优化,获取分割结果。

工作环境分割操作时,通过幂次变换法,可以加强图像对比度。以幂次变换方法,能够拉伸图像暗灰位置,增加图像细节度,价钱图像亮度[3]。按照亮度分量均值,合理选择数值。当均值较低时,则表示图像亮度越低,此时可以拉伸图像。

图像序列分割流程中,应当明确阈值。利用最大类间方差法,在分割图像时,将其作为阈值分割依据。最大类间方差法,能够强化图像分割效果。通过图像灰度直方图、目标、类间方差比值,掌握图像分割阈值。通常而言,在获取阈值时,需要应用最大化类间方差,在分割操作时,遵循以下步骤:机器人运行期间,工作环境图像灰度为[1,2,…,L],灰度级i像素数量为ni;总数量N=n1+n2+…n3+nL,表达式如下:

以图像灰度值为阈值,划分为A0、A1类别,则A0灰度范围为[1,2,…,t];A1灰度级范围为[1,2,…,L]。通过上述分析可知,A0、A1概率表达式如下:

通过(4)式,计算最佳分割阈值,以此分割机器人工作环境图像,确保目标定位准确性。

1.2 分拣机器人目标定位

按照上文分析,在目标定位时,能够他准确参考依据。深度学习,是一种多层次结构模型,针对初始化模型权值,能够开展逐层监督训练,同时在训练过程中,可以避免出现局部最优,改进整个模型训练结果。深度学习中,首层:输入指纹向量,最终层次:输出坐标向量。中间层为隐藏层。针对第m'层、第m'+1层参数,需要应用(Wm',bm')描述。其中,Wm'—连接权值,bm'—偏移量。

假设第m'层激活向量为:

在(6)式中,f—sigmoid函数。

由于分拣机器人工作环境干扰因子多,极易受到噪声影响。为了降低噪声影响,需要提升定位效率。深度学习网络中,针对训练部分,应当注重降噪处理。对于目标样本,在统一位置进行采样,合理划分样本集合组别,简化采样过程。为了确保不同采样点具备不同直方图,应当确保采样点间距大于预设最小阈值。对随机对应点间刚体变换矩阵进行计算,确保其达到迭代次数。当满足设定次数时,则结束粗配准;若没有满足设定次数,则计算随机对应点间刚体变换矩阵。当采样数量相同时,选取参考点较少,使采样难度降低[4]。指纹样本内,包含较多噪声因子。在相同参考点,多采样测量,可以确保定位结构准确性。将Si,j,作为第i组、第j个样本,通过平均值,掌握第i组样本估计值。

在(7)式中,s—样本指纹向量。选取指纹样本均值,作为样本噪音处理结果。

根据稀疏自动编码器,进行深度学习网络训练,通过3层神经网络法,获取层次权值、偏移量。将训练权值、偏移量,作为不同层次参数初始值。

通过稀疏自动编码器训练时,可以发挥出结构降噪作用,保留指纹特征信息。

针对其他层,目标函数表达:

在分拣机器人运行期间,也面临较多现实问题。按照隐藏层节点,限制处理稀疏因素。对于稀疏性限制,即隐藏层节点激活占比,可以防止训练结果出现恒等情况。利用激活率,表达隐藏层节点激活比例。

开展逐层监督训练时,无法划分输入样本。为了保障样本分类效果,确保目标定位准确性。应用自动编码器时,需要应用softmax分类器。针对顶层编码层,围绕输出数据,进行softmax回归处理。利用法向传播器,可以实现深度学习,开展网络参数训练,确保定位结果输出准确性。

注重分类层权重值、隐藏层权重值调整,训练目标函数表达:

在(11)公式中,—函数最大时,深度学习网络参数取值;y—分类器的输入数据预测值;β1…βh—惩罚函数权重值;F1…Fh—惩罚函数。

采用(11)公式计算,可以掌握网络最佳参数,利用分类器,对各类输入数据信息预测,获得目标定位结果,保障分拣机器人运行效益。

2 实验结果与分析

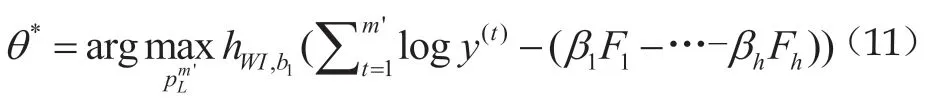

基于深度学习,分拣机器人进行智能定位时,为了保证定位方法效果,开展一系列实验操作。实验计算配置如下:中央处理器内存为12G。选择某加工厂分拣机器人,联合计算机系统[5]。基于实验指标,对技术方法进行验证。第一,定位准确性;第二,定位耗时。图1为实验结果图:

图1 实验结果准确性

定位准确率,能够对机器人定位精度进行判断。基于图1内容可知,分拣机器人智能定位方法准确率比较高,均超过89%。机器人运行过程中,注重目标定位,利用彩色图像、空间序列、类间方差法,确保机器人工作环境分隔合理性,以此加强机器人定位精度。

通过分析结果可知,随着实验次数持续增加,相应加大定位耗时波动,此种方法的可靠性不足。按照深度学习机制,在分拣机器人运行期间,应当注重智能定位处理,对工作环境影响因素进行分析,全面提升定位效率。基于深度学习网络,选择适宜训练内容,合理融入降噪训练,规避定位噪声,控制定位时间消耗。采用以上操作方法,对分拣机器人定位效率、精度予以验证,应用优势显著[6]。

3 结语

综上所述,机器人目标定位,属于基础性能指标,也成为了基础功能。在当前研究成果中,性能不足与缺陷比较常见,采用深度学习机制,准确定位分拣机器人,推广应用智能定位方法。机器人运行期间,注重工作环境图像分割,在目标定位时,可以提供准确化参考依据。通过深度学习算法、逐层训练方式,掌握最佳训练参数。顶层设置分类器,确保目标定位准备。利用试验结果可以看出,本文所提出的方法具备可实践性、鲁棒性优势。