车用尿素溶液自动化生产设备的控制系统设计

刘 皓,陈海虹,袁 森

(1.贵州大学机械工程学院,贵阳 550025;2.贵州理工学院机械工程学院,贵阳 550003)

0 引言

近年来,我国多个城市空气质量下降,出现了雾霾天气,使我国约有1/7 的面积遭遇生态灾难[1]。 我国空气污染主要来源于机动车尾气污染。 其中,重型柴油车尾气污染是机动车大气污染排放的主要来源[2-3]。为了降低重型柴油车尾气污染,通常对汽车增加选择性催化剂反应系统(selective catalytic reduction,SCR),将车用尿素溶液作为还原剂添加到系统中,使尾气中的氮氧化物(NOx)还原成氮气(N2)和水(H2O),从而达到减排的目的[4-5]。 目前,国内外车用尿素溶液的生产方式分为尿素熔融液体直接生产和尿素颗粒溶解生产两种。 在国内,车用尿素溶液生产由中小型民营企业主导,采用尿素颗粒溶解生产方式。 其工艺是以高纯尿素颗粒为原料,添加超纯水,将其充分搅拌溶解并达到工艺浓度要求(31.8%~33.2%)。 其优点是投资少,生产灵活[6-7]。 目前,国内采用尿素颗粒进行生产的设备自动化程度低,在生产溶解过程中产生结晶现象。 同时,因没有实时数据,仅凭经验去判断搅拌时间,会造成搅拌后浓度不达标、生产精度不高。 为此,本文设计了一种基于可编程逻辑器(programmable logic controller,PLC)的车用尿素溶液自动生产控制系统,以实现生产自动化控制,降低人力成本,提高生产效率和精度。

1 系统结构及工作原理

1.1 系统整体结构

该系统主要由集成控制室、填料装置以及搅拌装置3 个部分组成。 系统整体结构如图1 所示。

图1 整体结构简图Fig.1 Sketches of overall structure

集成控制室主要由PLC、通信模块和控制电箱等组成。

填料装置包括了超纯水制备系统、超纯水抽取系统和高纯尿素称取系统。 超纯水制备系统采用双级反渗透(reverse+osmosis,RO)去离子(electrodeionization,EDI)的工艺,主要由预处理、RO 和EDI 等单元组成,具有操作简单、成本低等特点[8]。 制取后的超纯水抽取到超纯水储存罐内,由管道、电磁阀、流量传感器以及水泵组成超纯水抽取系统。 高纯尿素称取系统由抽料机连接输运管配合电子秤,对尿素罐内高纯尿素进行精确填料。

搅拌装置由搅拌系统、加热系统和反应釜组成。搅拌系统由变频器、搅拌机和减速器组成,可对搅拌速度进行选择性调节。 加热系统包括固态继电器、加热棒以及温度传感器。 系统通过对超纯水和尿素总重量的精确控制,保证了溶液浓度的精确性。 用户可以通过集成控制室观察设备的当前运行步骤和实时数据,操作简单方便,符合工厂生产系统要求。

1.2 系统工作原理

自来水首先进入双级RO 单元。 其中包括了预处理阶段,即经过多介质过滤器和活性炭过滤器,有效去除水中有机物、浊度、色度和余氯等。 然后进入双级RO 阶段。 其原理是以压力差为推动力,对膜一侧的料液施加压力。 当压力超过它的渗透压时,溶剂会逆着自然渗透的方向作反方向渗透,从而把溶液中的溶剂分离出来。 该阶段可去除水中99%以上的悬浮物、胶体和98%以上的溶解盐,以及大部分微生物和各类有机物(total organism carbon,TOC)。 经过两次的RO过滤,可以得到更纯净的水。 随后进入EDI 单元。 其原理是电渗析和离子交换技术的结合,可对水连续进行深度脱盐。 最后进入精处理阶段。 经由紫外杀菌器、抛光混床和精密过滤器,进一步提升水质,达到超纯水的水质要求。 将超纯水和高纯尿素颗粒抽取到反应釜内进行搅拌溶解,其溶解速度会因温度加热和搅拌速度的增大而增快。

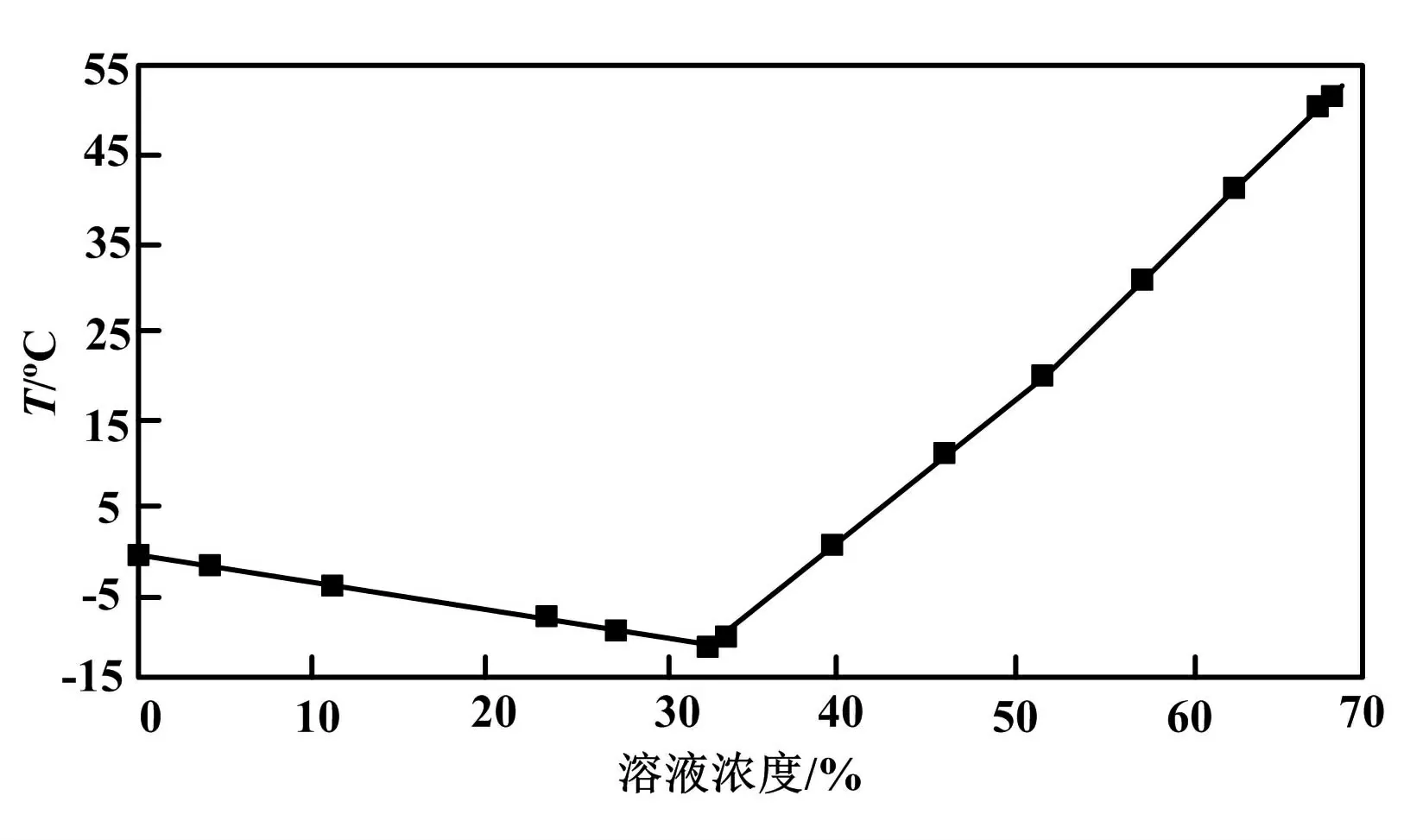

由于尿素易溶于水,当高纯尿素和超纯水溶解时会发生吸热反应,使得溶液温度下降。 溶液温度下降到结晶点时会发生结晶,从而影响生产。 图2 为尿素溶液浓度与结晶温度的关系图[9]。 当溶液浓度低于32.5%时,其结晶点温度随着浓度增加而降低。 在生产中,当工作环境温度较低时,溶液温度在搅拌过程中会下降到结晶点,进而出现结晶现象。 从防止结晶和提高溶解速度两个方面考虑,系统采用比例积分微分(proportial integral differential,PID)温度控制系统。

图2 尿素溶液浓度与结晶温度的关系图Fig.2 Relationship between urea solution concentration and crystallization temperature

PID 控制系统具有稳定性好、可靠性高、参数易调整等特点,在工业控制中应用广泛[10-11]。 图3 所示为PID 控制系统原理图。 其根据给定值r(t)与实际反馈值y(t)之间的偏差值e(t),对偏差值进行比列、积分和微分计算,并通过线性组合得出控制量u(t),对被控对象进行控制。

图3 PID 控制系统原理图Fig.3 Principle of PID control system

PID 控制系统的计算式如下:

式中:Kp为比例增益;Ti为积分时间;Td为微分时间。

温度传感器将采集到的实际温度通过4~20 mA电流输入模拟量,经PLC 内部A/D 模块可自动转换成5 530~27 648 的数字量,利用PLC 内部运算模块将数字量换成实际温度,实现温度在线监测。 将实际温度输入至PID 算法,经PID 计算后输出脉冲宽度调制(pulse width modulation,PWM)至固态继电器,继而控制加热器的通断,实现对溶液加热温度的稳定控制。

2 控制系统设计

2.1 硬件系统构建

控制系统的硬件主要由控制模块、人机交互界面、数据采集模块、控制对象四部分组成。 控制系统结构如图4 所示。

图4 控制系统结构简图Fig.4 Sketch of control system structure

控制模块以PLC 为控制核心,通过采集数据模块的模拟量信号进行程序控制,且与人机交互界面进行串口通信,完成实时监测与操控。 根据控制系统的I/O 端口数、功能性,对PLC 进行选型。 为满足要求,选择了西门子S7-200 SMART 系列的ST30 型PLC,并增加了AM06 模拟量模块以及RS-485 信号板。

人机交互界面选用WEINVIEW 触摸屏,型号为MT6102IQ,可通过RS-485 串口与PLC 进行通信。 其具有丰富的界面设计功能,且采用10.2 英寸(1 英寸=25.4 mm)的液晶显示屏,现场操作十分方便。 数据采集模块由液位传感器、流量传感器、称重传感器、温度传感器以及浓度传感器组成。

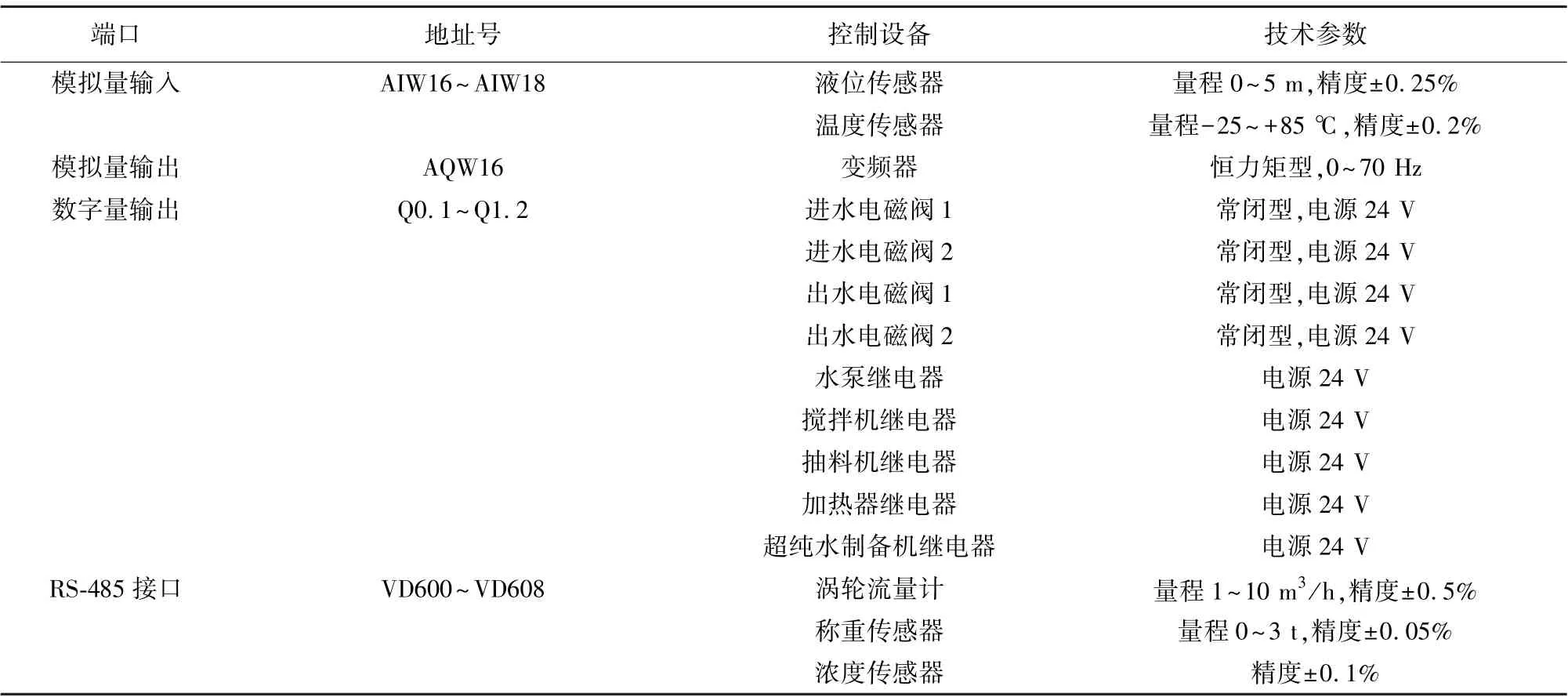

PLC 端口分配如表1 所示。

表1 PLC 端口分配Tab.1 PLC port allocation

PLC 通过RS-485 信号板与液位传感器、称重传感器、浓度传感器进行连接,采用Modbus 通信协议进行通信。 液位传感器和温度传感器与PLC 模拟量模块相连接。 继电器、交流接触器、开关电磁阀组成了控制对象。

控制系统电路如图5 所示。

图5 控制系统电路简图Fig.5 Sketch of control system circuit

2.2 系统控制策略

目前,尿素颗粒溶解生产工艺流程为:提前制备好超纯水并存放到超纯水罐内;根据生产总量要求将超纯水抽取到反应釜,通过反应釜侧边液位计进行定量;随后,向反应釜内加入称重好的高纯尿素,同时进行加热搅拌;估测搅拌时间后手动测量溶液浓度,判断浓度是否达标。 若不达标,则手动添加物料,直到达标后才停止加热搅拌,并将成品抽取到溶液储存罐。

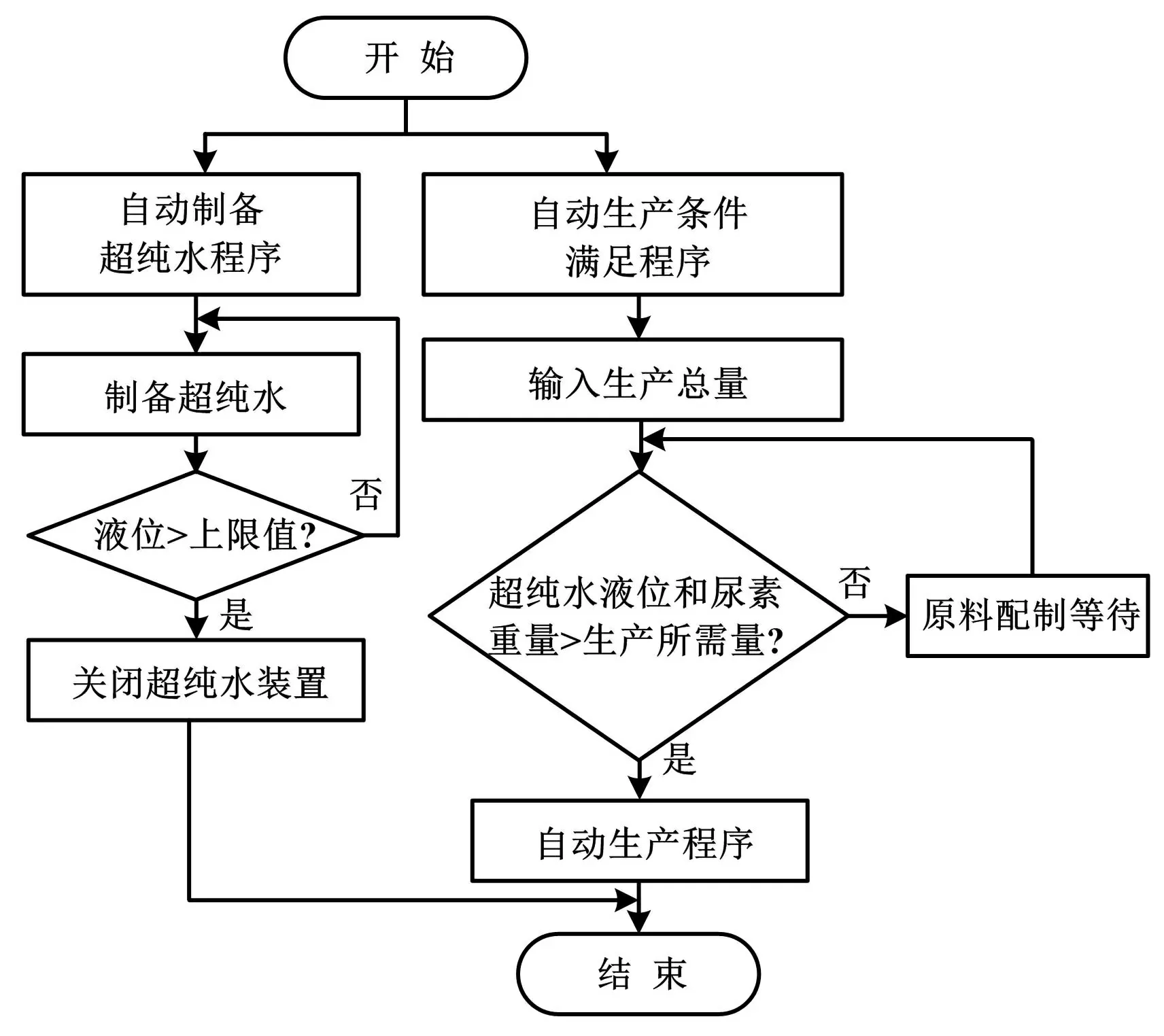

对以上流程进行优化,设计自动控制系统。 自动控制系统运行时,影响溶液浓度的主要因素是对原料添加的精准控制。 因此,为保证原料添加精准以及生产原料配制方便,将自动控制系统分为自动制备超纯水程序、自动生产条件满足程序和自动生产程序。 在自动制备超纯水程序中,制备的开关由超纯水存储罐内液位传感器的液位数据进行控制。 当液位低于设定的停止液位时,会不断地进行超纯水的制备,直到到达停止液位,从而保证了充足的超纯水储存量,实现了超纯水原料配制智能化。 自动生产条件满足程序是进行自动生产的前提条件。 系统接收触摸屏输入的生产总量后计算得出生产原料所需量,然后将由采集到的超纯水储存罐内液面数据转化计算得到的重量数据(这个数据不需要精确,只是作为超纯水储存量的参考值)以及高纯尿素储存罐内尿素重量数据。 将这些数据与生产所需量比较,判断是否满足条件,从而确保了在生产过程中的原料添加连续性和生产高效率。 当不满足条件时,系统会发出原料不足报警,进入原料配置等待区。 此时,需将高纯尿素储存罐添加满或者等待超纯水制备。 当满足生产所需量后,自动生产条件达标,进入自动生产程序。

局部控制系统流程如图6 所示。

图6 局部控制系统流程图Fig.6 Flowchart of part control system

自动生产程序流程如图7 所示。

图7 自动生产程序流程图Fig.7 Flowchart of automatic production procedure

进入自动生产程序后,会先将超纯水所需量的10%抽取到反应釜内,随后抽取超纯水和高纯尿素,并将加热系统和搅拌系统同步打开。 控制系统将采集的已抽取超纯水的累计流量与生产所需量进行比较。 开始抽取时,将尿素重量数据和当前尿素重量数据的差值与生产所需量进行比较,当达到生产所需量时停止抽取原料。 之后系统进入浓度判断程序。 浓度传感器测量精度为±0.1%,则当溶液浓度在5 min 内波动不超过±0.1%时,将此时浓度数据与生产工艺数据进行比较。 若不达标,系统进入自动增料步骤,计算出需补添的超纯水或尿素重量数据。 重复以上操作后再次进行比较,直到溶液浓度达标,系统停止反应釜加热搅拌,将成品抽取到溶液储存罐内。

车用尿素溶液存储温度为-5~ +35 ℃。 超过35 ℃时,使用前需要进行检测。 因此,从生产效率和存储要求两方面考虑,系统在自动生产中分为正常和高效两种生产模式。 在正常模式下,以25 ℃加热温度和23.7 r/min 搅拌转速进行生产控制;在高效模式下,以30 ℃加热温度和33.2 r/min 搅拌转速进行生产控制。 系统默认以正常模式运行,用户可根据生产要求,对生产模式进行选择。

2.3 人机交互界面设计

使用EBPRO 软件对WEINVIEW 触摸屏进行人机界面设计。 整体操作界面设计主要包含7 个部分,分别是登录界面、机器运行界面、数据监控全局界面、报警事件界面、生产数据记录界面、自动模式界面和手模式界面。 首先,需要经过登录界面才能进入操作界面。 登录界面根据操作人员的属性分为普通用户和操作用户两个类型,需分别设置不同的登录密码。 普通用户只能查看机器运行情况以及数据监控信息。 操作用户具有所有功能的权限,可以按需配置生产总量,设置溶液加热温度和搅拌速度2 个运行参数,查看报警事件记录(包括电机超负荷运行报警和生产原料不足报警2 种报警事件),查看生产数据记录(会显示最近7 天的生产记录,需要每个星期进行数据导出)。 数据监控全局界面可在除登录界面外的所有界面上显示,并实时地观察当前采集的数据情况。 操作用户根据需求,可以进入自动模式界面和手动模式界面,对生产工艺进行操作。

2.4 温度控制系统设计

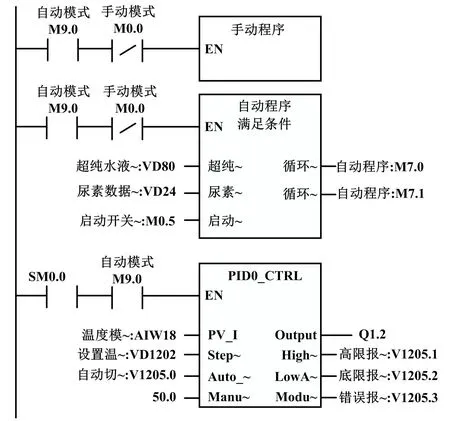

部分程序如图8 所示。

图8 部分程序图Fig.8 Part of the program

在温度控制程序编辑中,首先设置PID 回路向导,将输出选择为数字量,循环时间设置为10 s,完成向导设置后编辑程序。 使用PID 控制面板,选择自动调整模式,Kp、Td、Ti三个参数会进行自整定。 当输出值达到理想值时,Kp为21.4,Td为0.1 min,Ti为0.2 min。将其更新到程序中,便完成了参数调整。

3 试验设计的系统

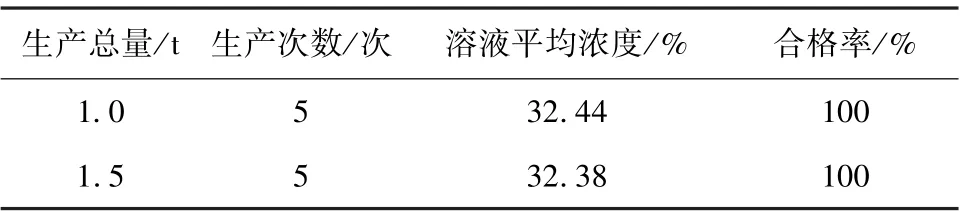

系统于2020 年7 月在贵州云山环保再生循环科技有限公司搭建成功并进行试验。 为了验证自动控制系统的可靠性和生产效率,首先利用设备进行自动化生产,将成品后的溶液浓度与工艺要求(31. 8% ~33.2%)进行比较,判断是否达标。 溶液合格率如表2所示。

表2 溶液合格率Tab.2 Solution acceptance rate

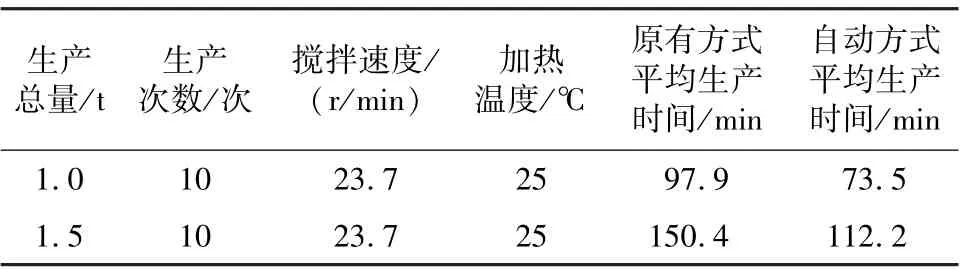

由表2 可知,所生产的溶液浓度达到了工艺要求,合格率为100%。 用原有生产方式和优化后自动生产方式分别进行了10 次生产试验。 在相同的搅拌速度和加热温度下分别生产1.0 t 和1.5 t 车用尿素溶液,并比较两种生产方式下的平均生产时间。

优化前后平均生产时间对比如表3 所示。 由表3可知,生产1.0 t 溶液时,优化后的自动方式平均生产时间较原有方式平均生产时间减少了24.4 min,提高了大约25%的生产效率。 当生产1.5 t 溶液时,优化后的自动方式平均生产时间较原有方式的减少了38.2 min,提高了大约25%的生产效率。

表3 优化前后平均生产时间对比Tab.3 Comparison of average production time before and after optimization

为了验证高效模式比正常模式的生产效率更高,自动控制系统分别以高效模式和正常模式总共进行10 次试验。 高效模式和正常模式下的平均生产时间对比如表4 所示。

表4 高效模式和正常模式下的平均生产时间对比Tab.4 Comparison of average production time between high efficiency mode and normal mode

由表4 可知,生产1.5 t 溶液时,在高效模式下,平均生产时间较正常模式下的减少了10.6 min,提高了大约9%的生产效率。

4 结论

本文设计了一种基于PLC 的车用尿素溶液自动生产控制系统,实现了系统的精准控制和可靠运行。

系统采用触摸屏作为人机交互界面,实现了生产进程可视化、数据显示过程化,且能够按需配置查看生产记录,具有人性化特点。

自动控制系统控制精度高,较原有生产方式提高了25%的生产效率,并且增加了高效和正常两种生产模式供用户选择,满足了不同的生产需求。