密度法测定有机硅玻纤复合材料的树脂含量

吕 辉,马开宝,梁 旭,蔡 晨,刘 新,荀其宁,龚 维,姚旭霞

(1.中国兵器工业集团第五三研究所,山东 济南 250031;2.中国兵器工业集团第五三研究所余姚分所,浙江 余姚 315400)

1 引 言

玻纤复合材料是以玻璃纤维及其制品(玻璃布、带、毡、纱等)作为增强材料,以合成树脂做基体材料的一种复合材料,具有机械强度高、耐腐蚀等优良性能,在汽车制造、航空航天、建筑、轨道交通等行业均具有广泛应用。树脂含量是玻纤复合材料的重要测试指标之一,它表征复合材料中树脂基体含量的多少,对于复合材料的强度和纤维的粘结性都具有重要的影响[1]。田勇等[2]研究了玻璃纤维布增强EP/PPO复合材料的弯曲性能和介电性,发现树脂含量对这两个性能影响很大,在树脂质量分数为40%时,复合材料的弯曲强度最大。有机硅树脂是指经有机硅改性的树脂基体,主要包括有机硅改性丙烯酸酯、有机硅改性环氧树脂、有机硅改性酚醛树脂、有机硅改性聚氨酯等[3],其中有机硅改性环氧树脂[4~9]和有机硅改性酚醛树脂应用较多[10~12]。

玻纤复合材料树脂含量的测定,通常采用的是灼烧法[13],即通过有氧燃烧将材料中的树脂基体完全去除,仅剩玻璃纤维的质量,再通过差减法计算出树脂的质量从而求得树脂含量。但这种方法具有一定的局限性,对于有机硅树脂为基体的玻纤复合材料,在燃烧过程中,有机硅树脂中的硅成分会与氧气结合生成二氧化硅从而使剩余质量增加,无法准确获得玻璃纤维的质量。因此,我们拟采用密度法对玻纤复合材料的树脂含量进行测定。

玻纤复合材料由玻璃纤维和树脂基体复合而成,假设内部没有空隙和气泡存在,玻璃钢密度的理论计算符合混合定理[14,15],在已知玻璃纤维密度ρf和树脂基体的密度ρt的条件下,测试得到复合材料的密度ρc,则树脂含量及纤维体积含量都可以通过式(1)计算得到[16]。

(1)

式中:M1为密度法测定玻纤复合材料的树脂含量(质量分数),%;ρt为树脂密度,g/cm3;ρf为纤维密度,g/cm3;ρc为复合材料密度,g/cm3。

为了验证这种测试方法的准确性,我们选择由一种由玻璃纤维布和不饱和树脂复合而成的玻璃钢材料作为研究对象,测试其所用的玻璃纤维布和干树脂的密度。将复合材料制成体积为1 cm3左右的光滑小块,测试其密度,再通过计算得到其树脂含量。然后按照GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》中规定的灼烧法进行树脂含量的测试。

通过对比2组数据,可以得出密度法和灼烧法测试树脂含量的差异。

2 实验部分

实验材料包括:(1)玻璃纤维布:ekb450玻纤织物,生产厂家为常州欧文斯科宁,剪成大小3 cm2左右,5块;(2)不饱和树脂:溴化乙烯基酯树脂,牌号为905-2,生产厂家为上海上纬新材料科技有限公司;(3)固化后的不饱和树脂:切割成1 cm3左右的样块,选取表面光滑无气泡的样品5块;(4)玻璃钢复合材料:切割成1 cm3左右的样块,选取表面光滑无气泡的样品10块。

实验设备包括:(1)密度瓶:25 mL,红旗牌;(2)恒温水浴:精度0.1 ℃,上海标本模型厂;(3)电子天平及密度测定装置:型号XP205,生产厂家为METTLER TOLEDO;(4)超声波清洗器:型号KQ-300V,昆山市超声仪器有限公司。

2.1 密度法

采用密度法计算玻纤复合材料的树脂含量需要测算出玻璃纤维布的密度ρf、固化后的不饱和树脂密度ρt以及复合材料的密度ρc。

2.1.1 纤维密度的测定

(1)选取表面平坦均匀的玻璃纤维布,剪成 3 cm2的小块,准确称取布块质量m0,精确到1 mg。

(2)将25 mL密度瓶加满蒸馏水,盖上瓶塞,于恒温槽中(20.0±0.1)℃恒温2 h后取出,迅速擦干表面和塞口的水,用天平准确称取其质量记为m1,精确到1 mg。

(3)将密度瓶中蒸馏水倒出,放入玻纤布,用蒸馏水加满密度瓶,盖上瓶塞,放入超声波清洗机超声30 min,去除气泡。将密度瓶放入恒温槽中(20.0±0.1)℃恒温4 h后,迅速擦干表面和塞口的水,用天平准确称取其质量记为m2,精确到1 mg。

(4)按照式(2)计算纤维密度ρf,做5次平行试验,取平均值。

(2)

式中:ρf为纤维密度,g/cm3;m0为样块在空气中的质量,g;m1为密度瓶充满水的质量,g;m2为密度瓶中加入样块并充满水的质量,g;ρw为水在20.0 ℃时的密度,ρw=0.998 23 g/cm3。

2.1.2 树脂密度的测定

(1)将固化的树脂切割成约1 cm3大小,选取表面光滑,中间均匀无气泡的样品5块。

(2)采用METTLER TOLEDO公司的XP205天平和密度测定装置,将样块放入称量盘中测得质量m3;随后将样块放入恒温为20 ℃的没入水中的挂篮中,在放入时保证样块完全浸没在水中且表面无气泡,记录样块完全浸没在水中时称量的质量m4。

(3)根据式(3)计算出样块的密度,做5次平行试验,取平均值。

(3)

式中:ρt为树脂密度,g/cm3;m3为样块在空气中的质量,g;m4为样块完全浸没在水中时称量的质量,g;ρw为水在20.0 ℃时的密度,g/cm3;ρair=0.001 2 g/cm3,为空气的密度。

2.1.3 样品密度的测定

将样品从1~10编号,按照第2.1.2节中的方法进行样品密度ρc的测定。

2.1.4 复合材料树脂含量的计算

复合材料的树脂含量按照式(1)进行计算。

2.2 灼烧法

灼烧法的测试方法根据GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》进行,按照式(4)进行计算:

(4)

式中:M2为灼烧法测定玻纤复合材料的树脂含量(质量含量),%;m5为空坩埚质量,g;m6为灼烧前坩埚和试样的质量,g;m7为灼烧后坩埚和试样的质量,g。

3 测试结果

玻璃纤维布密度和固化树脂密度测定结果见表1。

表1 纤维密度和树脂密度的测量结果Tab.1 Measurement results of fiber density and resin density g/cm3

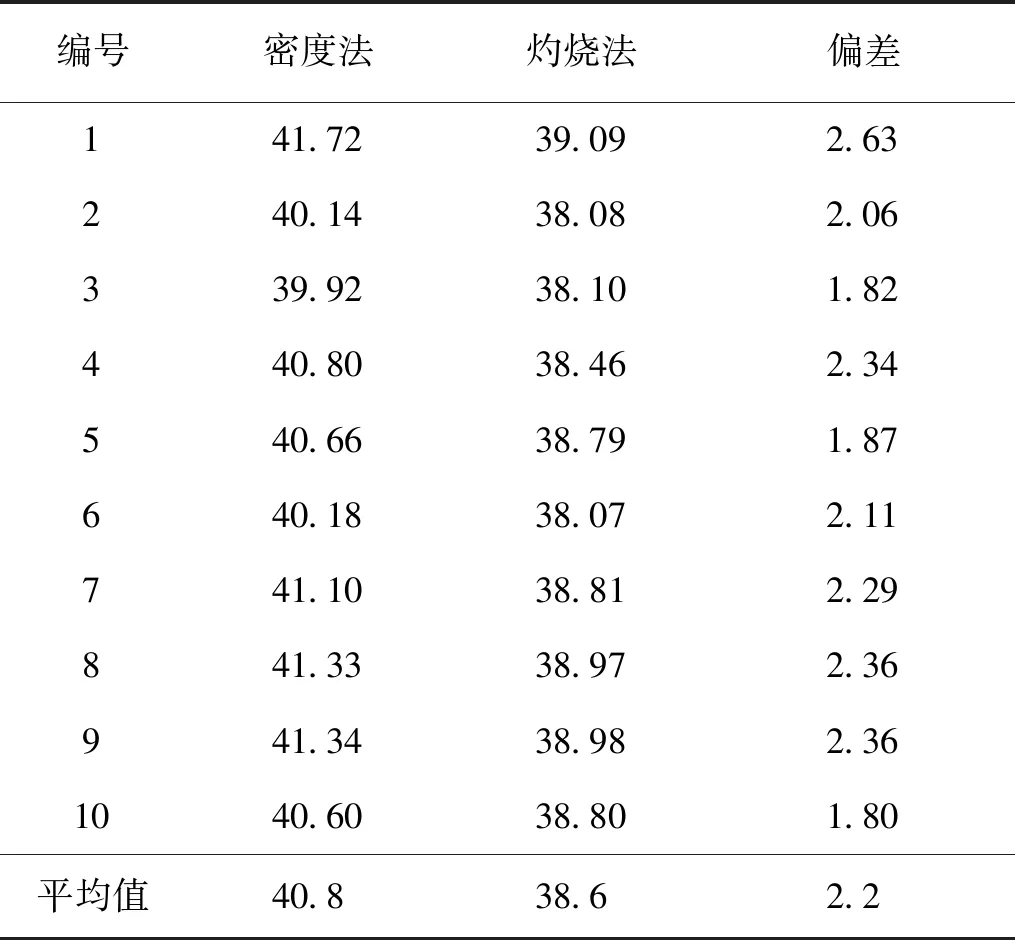

采用2种方法对10个样品的树脂含量进行测定,按照灼烧法的数据作为标准值来测算密度法结果的偏差,结果见表2。

表2 密度法和灼烧法的测量结果

4 两种测定方法的不确定度评定[17~21]

4.1 密度法

4.1.1 纤维密度ρf的不确定度评定

(1)数学模型

同式(2)。

(2)不确定度分量来源分析

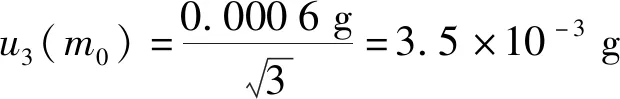

(4)天平称量引入的不确定度分量u(m0)

m0由天平称量获得,天平称量引入的不确定度主要由天平的分辨力、天平的校准、天平的线性、天平的测量重复性合成而来。

(a)天平的分辨力

(b)天平的校准

(c)天平的线性

(d)天平的测量重复性

因此,天平称量引入的相对不确定度ur(m0)为

100%=0.012%

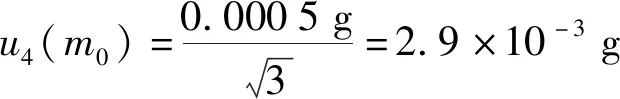

(5)不确定度分量u(m1)

和ur(m0)的计算过程相同,求得不确定度分量ur(m1)为:

100%=0.011%

(6)不确定度分量u(m2)

和ur(m0)的计算过程相同,求得不确定度分量ur(m2)为:

100%=0.011%

(7)不确定度分量u(ρw)

液体密度ρw受温度的影响,测试过程中,当温度变化0.1 ℃时,根据内插法计算得到的水的密度变化为0.000 024 g/cm3,按照均匀分布,引入的不确定度为:

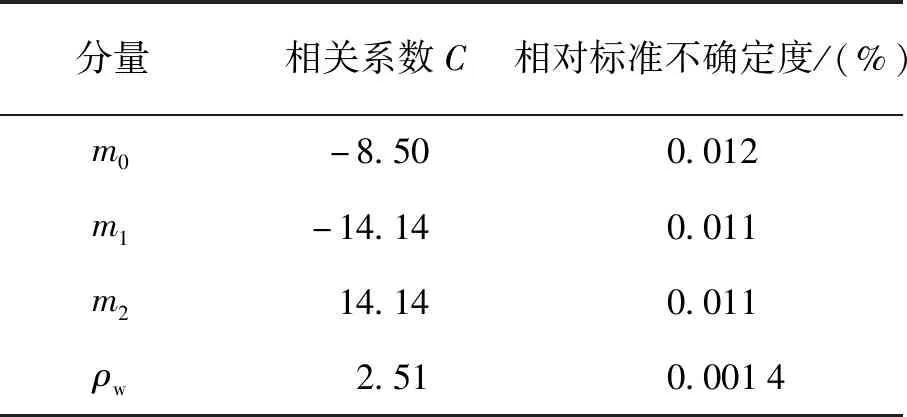

(8)相关系数C的计算

利用文献[17]、[18]中的公式计算各参数的相关系数。表3给出了各不确定度分量的数值和相关系数。

表3 m0、m1、m2、ρw的不确定度及相关系数Tab.3 Uncertainty and correlation coefficient of m0、m1、m2、ρw

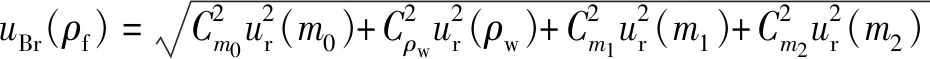

(9)纤维密度ρf的合成不确定度

=0.243%

测量纤维密度ρf引入的合成相对不确定度为:

4.1.2 树脂密度的不确定度评定

(1)树脂密度ρt的相关系数和相对不确定度

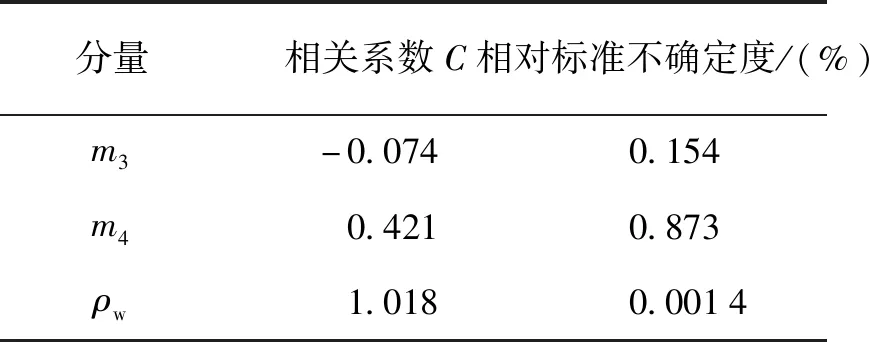

树脂密度ρt的测量不确定度评定过程与纤维密度类似,在此不另行赘述,其各分量的相关系数和相对不确定度见表4。

表4 m3、m4、ρw的不确定度及相关系数Tab.4 Uncertainty and correlation coefficient of m3、m4、ρw

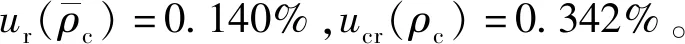

(2)树脂密度的合成不确定度

测量纤维密度ρt引入的B类相对不确定度为:

=0.368%

测量树脂密度ρt引入的合成相对不确定度为:

4.1.3 复合材料密度ρc的不确定度评定

4.1.4 密度法测定玻纤复合材料的树脂含量的合成不确定度评定

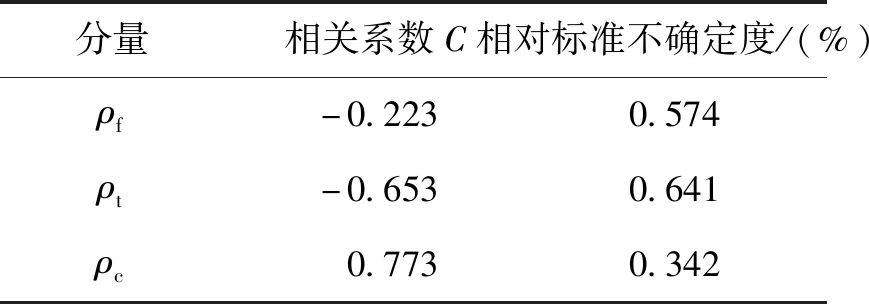

经过计算,ρf、ρt、ρc引入的的不确定度及相关系数见表5。

表5 ρf、ρt、ρc的不确定度及相关系数Tab.5 Uncertainty and correlation coefficient of ρf、ρt、ρc

密度法测定玻纤复合材料的树脂含量的B类不确定度为:

=0.558%

密度法测定玻纤复合材料的树脂含量的合成不确定度为:

密度法测定玻纤复合材料的树脂含量的扩展不确定度U1=1.2%,k=2。

4.2 灼烧法

4.2.1 数学模型

同式(4)。

4.2.2 不确定度分量来源分析

4.2.4 合成不确定度

根据文献[22],天平称量引入的不确定度分量u(m5)、u(m6)、u(m7),灼烧温度和灼烧时间引入的不确定度分量u(t)都很小可以忽略不计。

灼烧法树脂含量测量结果的合成标准不确定度为0.13%。

灼烧法树脂含量测量结果的合成扩展不确定度U2=0.3%,k=2。

5 结 论

密度法测定样品的树脂含量平均值为40.8%,而灼烧法测定的树脂含量平均值为38.6%,密度法测定的结果较灼烧法偏高2.2%。由于灼烧法是GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》中规定的玻纤复合材料树脂含量测试的经典方法,以灼烧法的结果作为标准值,密度法测量结果的偏差范围为1.80%~2.63%。通过对2种方法不确定度的评定,得到密度法的扩展不确定度为1.2%,灼烧法的扩展不确定度为0.3%,密度法的扩展不确定度约是灼烧法的4倍。造成这种偏差的原因是复合材料中存在气泡等空隙,不是完全被树脂填充,使得复合材料整体的密度降低,导致计算所得的树脂的含量相应的偏高。该样品的测试指标为(40±3)%,测试结果的偏差不超过3%,灼烧法和密度法都满足了测试样品的指标要求。因此,对于无法用灼烧法测定的有机硅玻纤复合材料,密度法可以替代灼烧法进行树脂含量的测试。此外,灼烧法是破坏性试验,测试完成后样品会因高温灼烧而损坏;而密度法在常温常压下进行,不会破坏样品的整体结构,因此也可以应用在特殊样品的无损检测中。

同时为了提高测试结果的准确性,在测试过程中要注意以下2个方面:

(1)提高玻璃纤维密度的测量准确性

采用密度法对玻璃纤维的密度进行测定,在测定过程中,为了保证测试的准确性,除了保证样品称量的准确性以外,当玻璃纤维放入充满水的密度瓶时,要使用超声波将其中的气泡破碎掉,使纤维完全浸润在液体中,才能使测试结果尽可能的准确。

(2)提高干树脂样块和玻纤复合材料样块密度的测量准确性

在干树脂样块和玻纤复合材料样的制作过程中,应保证其内部致密均匀,无气泡和孔隙,外表面光滑无孔隙。使用密度测定系统测定样块密度时,首先要保证液体温度的恒定,一般采用20 ℃或23 ℃时的纯水作为测定介质;其次,样块放入水中时,应缓慢放入并轻轻晃动,使样块表面无气泡产生。