聚乙二醇联合热改性对橡胶木性能的影响1)

林鑫 王立朝 许民

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

橡胶木(Heveabrasiliensis)是一种热带常绿阔叶树木,生长周期相对大多数树木较短且树材产量高、原木较为便宜;花纹清秀,色泽淡雅,强重比与韧性适中,易于干燥和机械加工,常用于曲线柔和的木制品加工中。但由于橡胶树的生长特性,衍生出一些问题阻碍了橡胶木的推广使用[1],因其含有8%左右的游离糖和淀粉(一般木材仅为1%~3%),极易霉变、虫蛀和腐朽[2],且木材本身吸湿和解吸的特性,致使其易受周围环境的湿度改变而发生尺寸变化[3]。

木材热处理工艺环保绿色,木材经过热处理后,木材半纤维素等化学组分发生了热解,木材的游离羟基减少,降低木材与水分结合的能力,从而提高木材尺寸稳定性和耐久性,但同时也会导致热处理材韧性下降[4-7]。已有学者提出热改性与化学改性相结合,在保留热处理木材特点的同时赋予木材新的功能。在热处理工艺中添加硼化物可以提高热处理木材的抗菌性和耐白蚁性[8-9],利用水热条件在杨木上生长纳米氧化锌粒子,补偿热处理木材的韧性缺失[10-11]。低分子质量的聚乙二醇(PEG)常用作木材的尺寸稳定改性,PEG分子通过浸渍的方式渗入到木材内部后置换出水分,使木材细胞壁处于膨胀状态难以收缩,从而一定程度上降低了木材的干缩湿胀[12-15]。本研究以橡胶木为研究对象,在木材热处理前利用低分子质量聚乙二醇溶液预处理木材,以期对热处理材的力学性能、尺寸稳定性和涂饰性能有所改善。

1 材料与方法

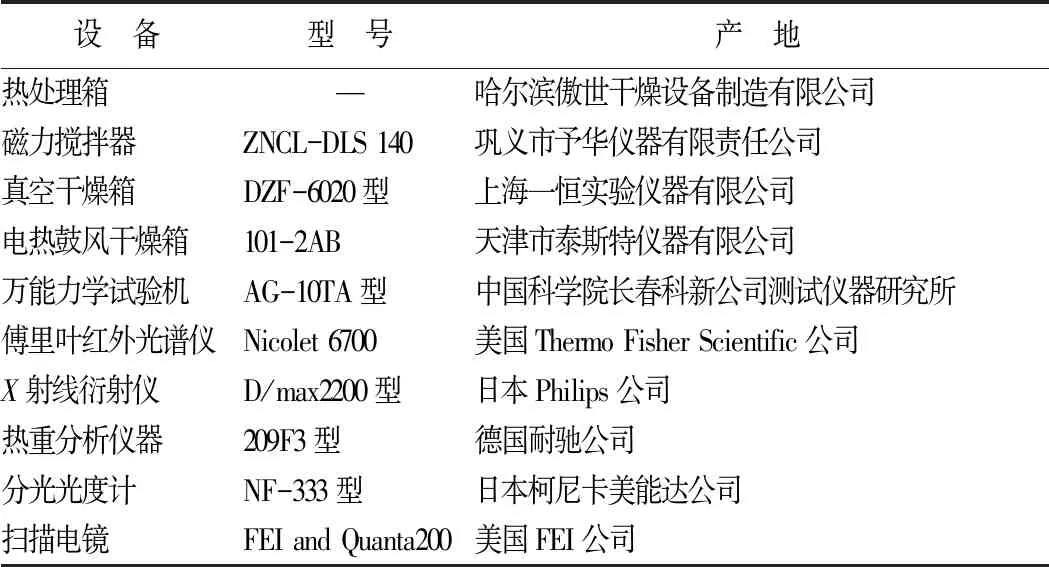

购于海南省,选择无变色、无裂纹和无节子等明显缺陷的橡胶木边材作为试验用材。聚乙二醇(PEG800、PEG1000、PEG1500、PEG2000、PEG4000),分析纯,天津市光复精细化工研究所;丙烯酸树脂油性漆(三菱BR113),丙烯酸乳液水性漆(帝斯曼NeoCryl XK 12),购于DSM帝斯曼涂料。试验设备具体见表1。

表1 试验设备

1.1 聚乙二醇溶液配制

将不同分子质量的聚乙二醇(PEG800、PEG1000、PEG1500、PEG2000、PEG4000)溶解在去离子水中,利用磁力搅拌器加热搅拌,配制成质量分数为20%的聚乙二醇溶液。

1.2 真空浸渍与热处理

将橡胶木锯成标准试件,选取无明显伤疤和节子等缺陷的试件分为7组,分别为未处理材(W)、热处理材(R)、不同分子质量PEG浸渍-热处理材(R-PEG800、R-PEG1000、R-PEG1500、R-PEG2000、R-PEG4000)。

聚乙二醇预浸渍处理:常温下,真空度为0.09 MPa,浸渍时间为2 h,不同分子质量的聚乙二醇溶液分别浸渍5组预浸渍试件。

高温热处理:升温速度为30 ℃/h,升温至200 ℃保温处理2 h,随后冷却至室温,传热介质为常压过热水蒸汽。

阶段1:热处理箱由室温升至约100 ℃,热空气为干燥介质;阶段2:温度上升至130 ℃时,开启喷蒸管,每次通水蒸汽2 min,间隔为1 h,待到达200 ℃,保温处理2 h;阶段3:关闭加热器,待热处理箱自然降温至130 ℃时,停止水蒸气的间歇供应,关闭风机,等待热处理箱降至室温取出木材。

力学性能检测:抗弯弹性模量与抗弯强度检测分别参照GB/T 1936.2—2009《木材抗弯弹性模量测定方法》和GB/T 1936.1—2009《木材抗弯强度试验方法》,采用木材三点弯曲法,横纹加载,加载速度为5 mm/min,两支座跨距为240 mm。试件规格300 mm×20 mm×20 mm,每种处理方式取7个重复试样。

颜色表征:采用CIE(1976)标准色度系统。其中L*、a*和b*别为明度指数、红绿偏差与黄蓝偏差。每种处理方式取6个重复试样,每个试样取2个随机颜色测试点标记,测定不同处理方式的试件L*、a*、b*值,利用公式计算色差值ΔE*。

干缩性与湿胀性检测:木材干缩性与湿胀性检测参照GB/T 1932—2009《木材干缩性测定方法》和GB/T 1934.2—2009《木材湿胀性测定方法》,试件尺寸为20 mm×20 mm×20 mm,每个处理条件取10个重复试样,测试全干、气干状态下的干缩率和饱水状态、气干状态下的湿胀率。

傅里叶红外光谱(FT-IR)分析:制备10 mm×10 mm×0.5 mm的木材薄片试样,采用Nicolet 6700型傅里叶红外光谱仪在室温条件下对试样轴向剖面进行化学成分分析。波数范围400~4 000 cm-1,扫描32次,分辨率为4 cm-1。

X射线衍射(XRD):制备20 mm×5 mm×0.5 mm的薄片试样,采用D/max 2200型X射线衍射仪对试样进行结晶特性分析。靶材为Cu,加速电压为40 kV,电流为30 mA,扫描范围为2θ=5°~50°,扫描速度为4°/min。

扫描电镜分析(SEM):制备7 mm×7 mm×0.5 mm的薄片试样,试样用金层喷涂,木材样品表面的形态通过扫描电子显微镜表征。

热质量(TG)分析:制备1~5 mg的薄片试样,采用209F3型热质量分析仪对试样进行热稳定性分析,气氛为氮气,温度范围:室温至700 ℃,灵敏度:0.1 μg,升温速率:10 ℃/min。

涂饰性能分析:将150 mm×100 mm试件表面打磨后,分别用油性丙烯酸树脂与水性丙烯酸乳液涂饰试件表面,参照GB/T 4893.4—2013《漆膜附着力交叉切割测试法》,测定木材干燥速率以及漆膜附着力。

2 结果与分析

2.1 物理力学性能

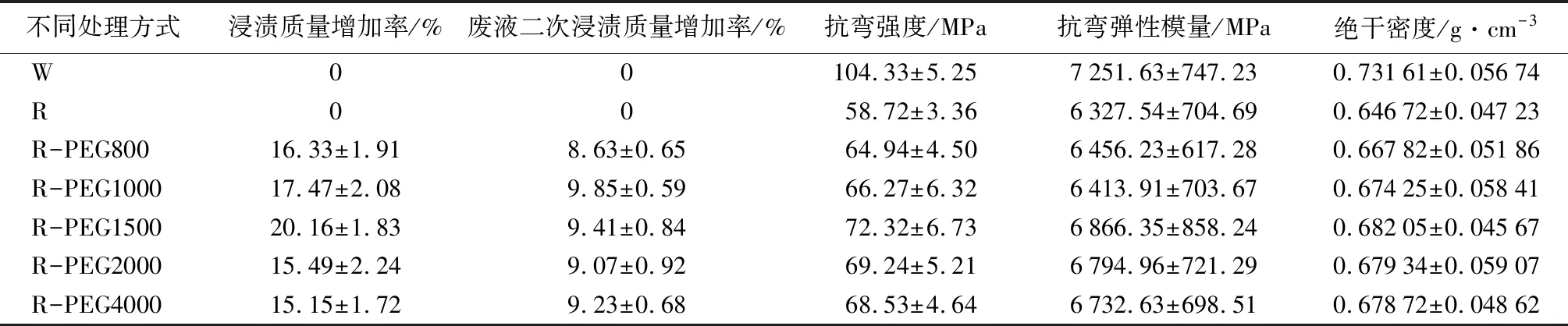

不同分子质量的聚乙二醇联合热处理改性橡胶木物理力学性能的结果如表2。与未处理材相比,200 ℃条件下热处理材的抗弯强度下降了43.71%。这主要是由于热处理过程中半纤维素和木质素等成分降解,导致木材力学性能下降[16]。在热处理前,利用质量分数为20%的PEG溶液的浸渍处理,木材的浸渍质量增加率为16.33%~20.16%,浸渍质量增加率随分子质量的提升呈现先增后降的趋势,PEG1500改性木材的浸渍质量增加率最高。相比于热处理材,通过不同分子质量PEG预处理的热处理材抗弯强度提升了10.59%~23.16%,PEG1500的预处理对热处理材的抗弯性能提升最大,较热处理材提高了23.16%。在200 ℃的高温热处理下,热处理材的密度下降了11.60%,经PEG预处理浸渍的木材密度相较于热处理材提高了3.26%~5.46%,木材的抗弯强度也有所提高。因此,PEG溶液预浸渍处理有效的弥补了热处理材在力学上的缺失。此外,利用PEG溶液浸渍后产生的废液二次浸渍橡胶木,质量增加率为8.63%~9.84%,由此可见,聚乙二醇浸渍液有二次利用的功能。

表2 聚乙二醇联合热处理该橡胶木的物理力学性能

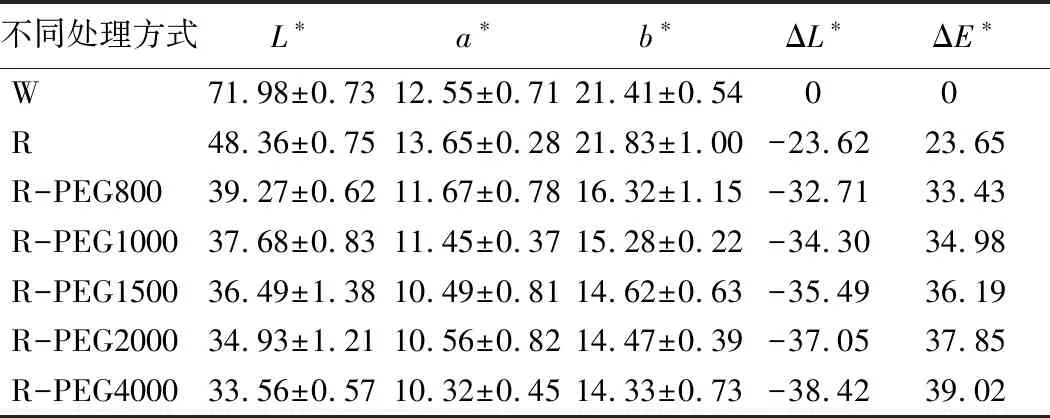

木材经过200 ℃热处理,颜色变深,明度值L*下降,由未处理材71.98下降至48.36,红绿轴与黄蓝轴色品指数变化不大,色差变化为23.65,这是由于热处理过程中木质素的热解产生了大量的发色基团和助色基团[17],使得木材颜色加深。经过PEG溶液预处理后,木材的明度值L*进一步下降,颜色变深,下降了32.71~38.42,由数据可知,木材颜色随着PEG分子质量的增大而变深。红绿轴与黄蓝轴色品指数随分子质量的增大逐渐降低。色差变化为33.43~39.02,随分子质量的增大色差变化增大。由于PEG的预浸渍处理,在高温条件下对木质素的溶解行为促进了木质素的热解[18],从而使木材颜色变化更明显(表3)。

表3 颜色变化

2.2 木材尺寸稳定性

2.2.1 PEG浸渍-热处理对橡胶木干缩性的影响

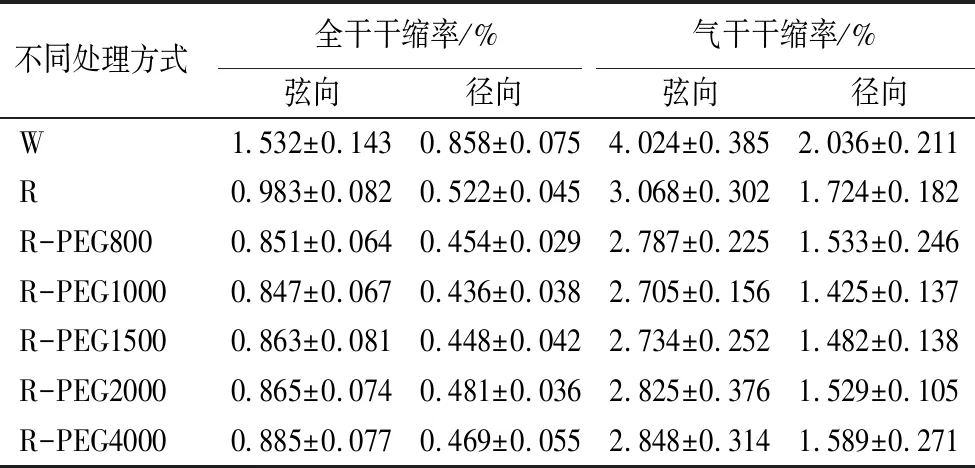

由表4可知,200 ℃木材经过热处理后,木材的弦向全干干缩率由1.53%降至0.98%,径向全干干缩率由0.86%降至0.52%,弦向气干干缩率由4.02%降至3.07%,径向气干干缩率由2.04%降至1.72%。这是由于高温热处理木材内部半纤维素的分解导致游离羟基的减少,使得木材尺寸稳定性提高。在不同分子质量的PEG溶液预浸渍处理下,热处理材干缩率都有了进一步下降,R-PEG1000材下降的最明显,弦径向全干干缩率,弦径向气干干缩率分别为0.85%、0.44%、2.71%、1.43%。

表4 木材干缩率

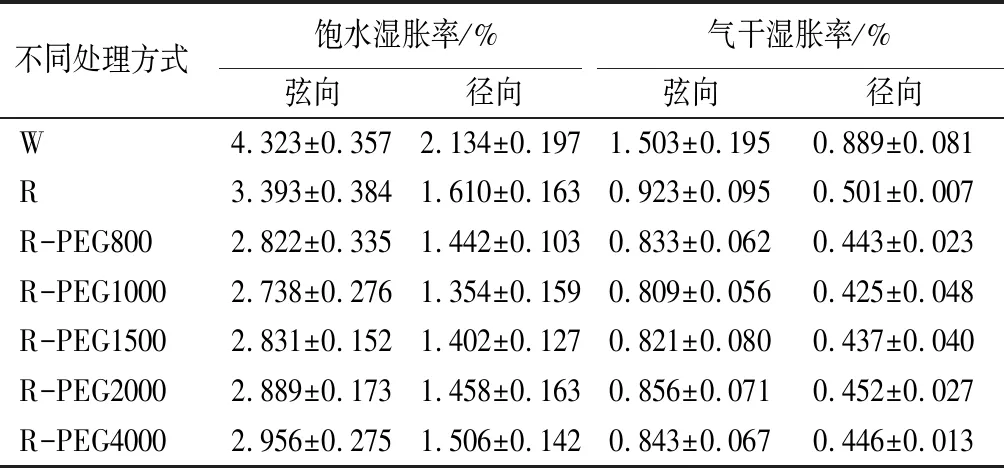

2.2.2 PEG浸渍-热处理对橡胶木湿胀性的影响

由表5可知,200 ℃木材经过热处理后,木材的弦向饱水湿胀率由4.32%降至3.39%,径向饱水湿胀率由2.13%降至1.61%,弦向气干湿胀率由1.50%降至0.92%,径向气干湿胀率由0.89%降至0.50%,由于高温热处理木材内部半纤维素的分解导致游离羟基的减少,木材与游离水水结合能力下降。在不同分子质量的PEG溶液预浸渍处理下,热处理材湿胀率率都有了进一步下降,R-PEG1000材下降的最明显,弦径向饱水湿胀率,弦径向气干湿胀率分别为2.74%、1.35%、0.81%、0.43%。

表5 木材湿胀率

综合表4和表5数据可见,木材经过热处理后,干缩率和湿胀率有显著的下降,随着分子质量的提升,木材尺寸稳定性呈现先增后降的趋势,PEG1000的改性效果最佳,这是由于PEG1000分子质量适中,容易进入到细胞壁结构置换原有的水分并存留在细胞壁组织,以达到充胀细胞壁结构的作用,从而使木材的尺寸稳定性提高。

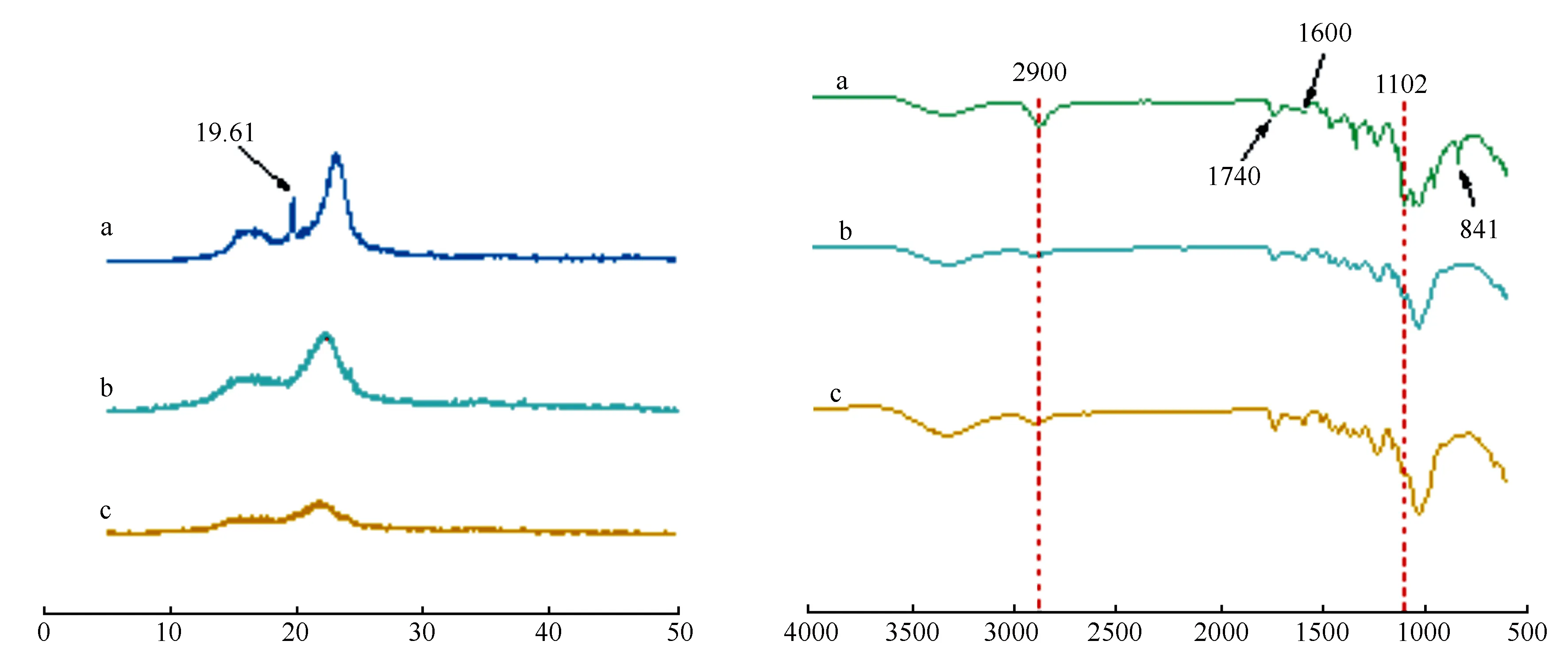

2.3 XRD与FT-IR及微观形貌分析

不同处理材的XRD谱图和FT-IR谱图见图1。在2θ=18°附近的极小峰是木材无定形区的衍射强度峰,在2θ=22°附近是纤维素(002)结晶面的衍射峰。未处理材、热处理材和R-PEG1500的衍射峰位置基本无偏移,说明热处理及浸渍聚乙二醇未破坏木材结晶区结构,素材、200 ℃热处理材和R-PEG1500材的结晶度分别为55.27、62.31、65.83,因为在热处理过程中,纤维素无定形区的降解导致纤维素相对结晶度增加,纤维素无定形区大分子链上的羟基相互结合[19],R-PEG材在2θ=19.6°左右产生了聚乙二醇结晶衍射峰,这是因为浸渍聚乙二醇后木材经过高温处理,聚乙二醇吸收热量而结晶[20-23](图2)。

2θ/(°) 波数/cm-1

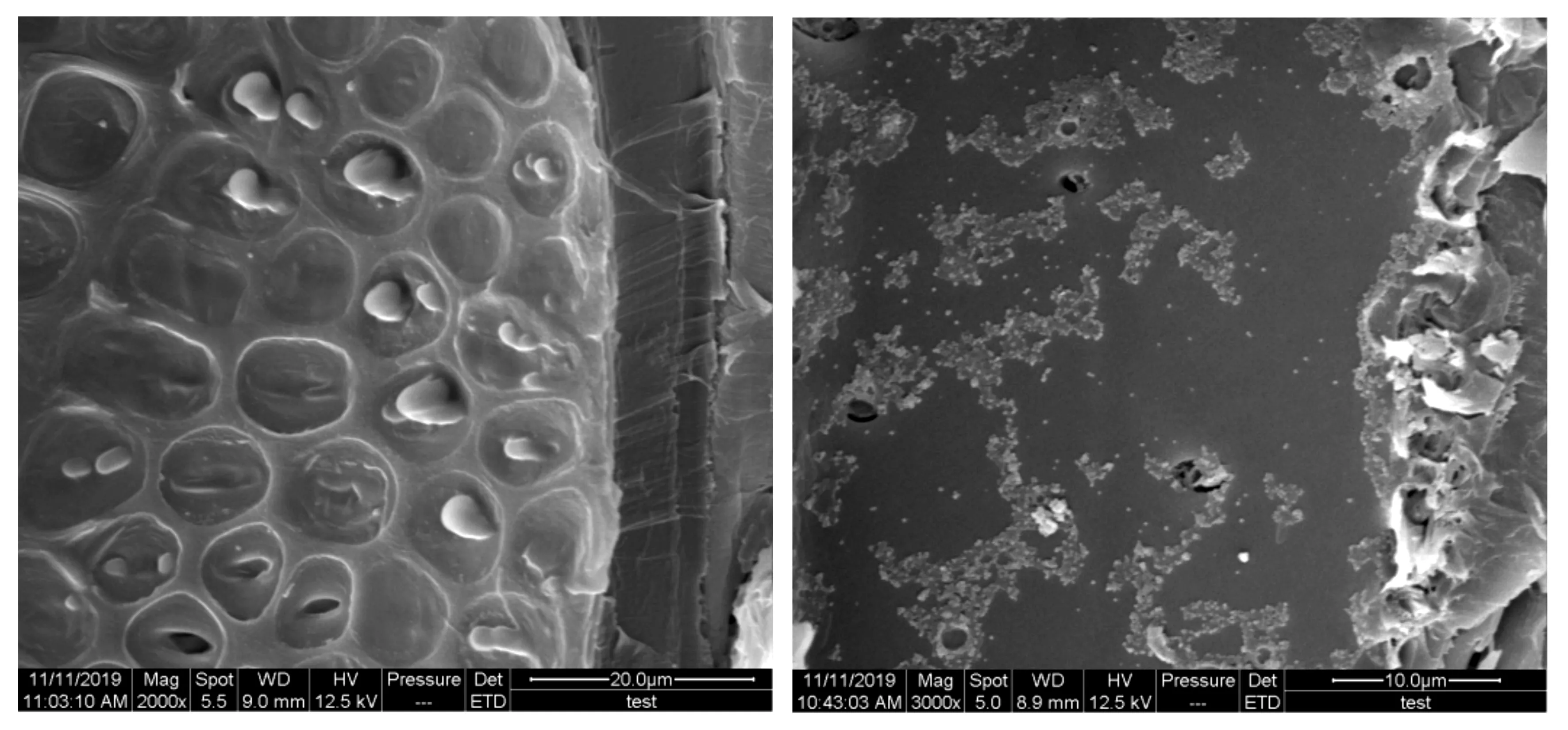

图2 PEG1500木材内部分布

橡胶木的特征吸收峰主要包括:在3 330 cm-1处是O—H伸缩振动,2 900 cm-1为C—H伸缩振动;1 028 cm-1是C—O伸缩振动[24]。R-PEG1500材的变化:在2 900 cm-1附近的甲基和亚甲基伸缩振动吸收峰强度相比未处理材和热处理材有所提升,在1 102 cm-1附近有—C—O—C—的面内变形振动和841 cm-1附近的—CH2—CH2—的面内变形振动增强说明聚乙二醇的含量增加,1 740 cm-1与1 600 cm-1的CO与苯环结构吸收峰都有所下降,说明聚乙二醇浸渍对木质素的热解有促进作用[25]。由电镜图可知,PEG分子进入到木材后,在热处理的高温环境下,附着在木材的纹孔和导管壁上,由于低分子质量的分子熔点较低,受热铺展在导管壁内或成团状附着在纹孔膜上。综合分析表示,聚乙二醇预浸渍处理相较于热处理没有新的化学结合生成,主要以物理吸附的方式附着在木材的纹孔和导管壁上。

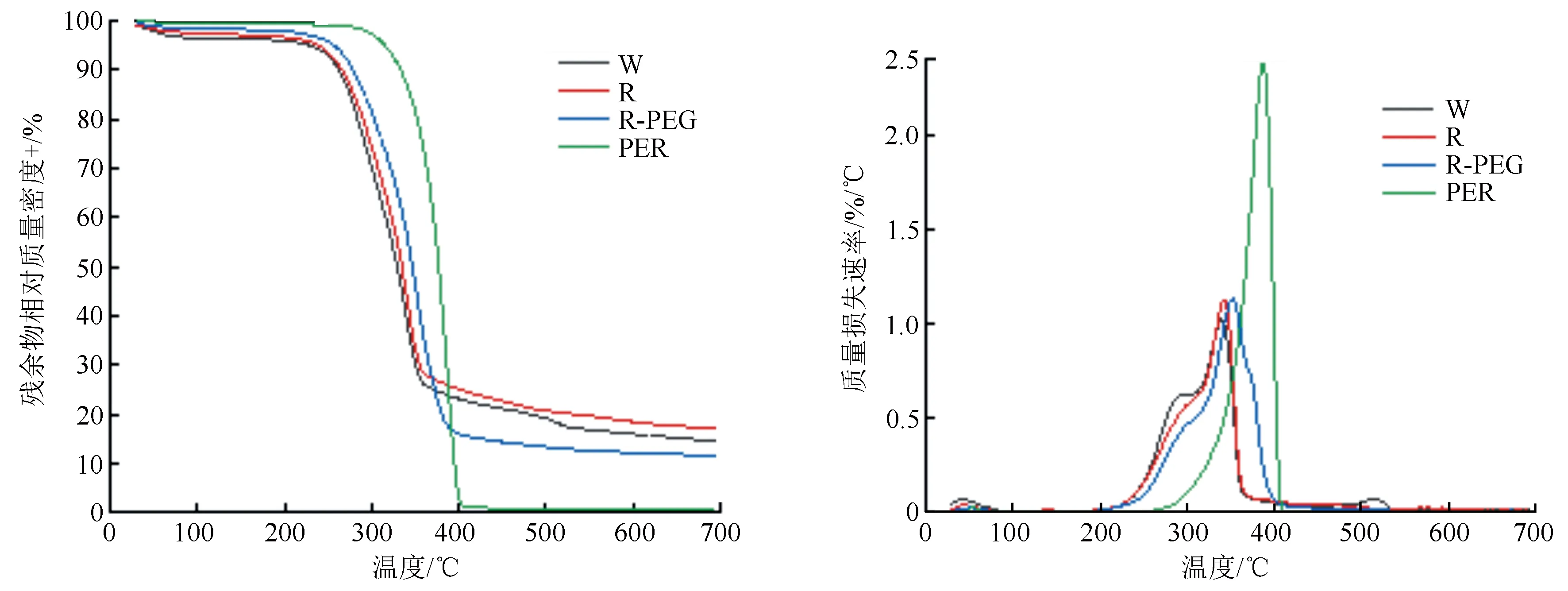

2.4 热稳定性

不同处理材的TG及DTG谱图见图3。由图3可以看出,木材受热分解可分为4个阶段:阶段一为室温至200 ℃区间,主要是木材中的水分等易挥发组分挥发;阶段二为200~320 ℃区间,主要是半纤维素的热解;阶段三为320~370 ℃区间,主要是纤维素的热解;阶段四为370~800 ℃,主要是木材剩余物质的缓慢分解。未处理材(W)、热处理材(R)、聚乙二醇-热处理材(R-PEG)以及聚乙二醇(PEG)在700 ℃时的最终剩余物相对质量密度分别为14.5%、17.04%、11.50%和0.67%,木材经过热处理后裂解得到的固体炭比例会有所增加,但由于聚乙二醇高温下分解完全,且聚乙二醇预浸渍促进木质素的热解,导致R-PEG材的最终残余物相对质量密度下降。图DTG出现两个特征峰值,其中第一个峰值,热处理材和R-PEG材相较于素材开始热解的温度升高,这说明热处理可在一定程度上提高其最大分解速率的温度,且聚乙二醇只有一个峰值,在387°左右,素材、热处理材、R-PEG材的第二个峰分别出现在340°、343°和352°附近,说明聚乙二醇的预浸渍提高了木材的最大分解速率的温度。由于聚乙二醇开始热解的温度较木材高,覆盖在木材组分的表面的聚乙二醇环节了木材组分的热解,致使R-PEG材的最大热解速率的温度较热处理材提高,从而提高了木材的热稳定性。

图3 热质量和微商热质量曲线未处理材(W)、热处理材(R)、聚乙二醇-热处理材(R-PEG)、聚乙二醇(PEG)

2.5 漆膜干燥速率和漆膜附着力

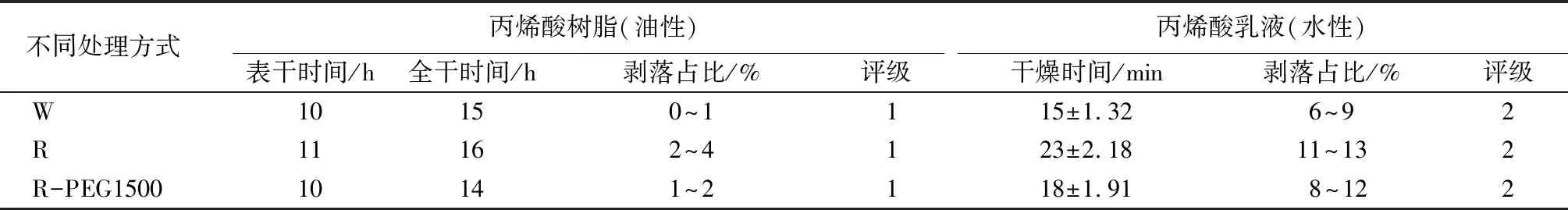

丙烯酸树脂漆膜干燥速率测试结果表明,在丙烯酸油性漆涂饰时,未处理材、热处理材和R-PEG材的表干与全干干燥试件分别为10 h/15 h、11 h/16 h和10 h/14 h(表干/全干时间),丙烯酸水性漆涂饰时,未处理材、热处理材和R-PEG1500的干燥时间分别为15、23和18 min。丙烯酸油性漆漆膜附着力测试结果表明,未处理材表面漆膜割痕比较光滑,未出现剥落现象,热处理材和R-PEG材表面漆膜割痕比较光滑,极少部分剥落,分别为2%~4%和1%~2%漆膜附着力性能达到国家标准一级。丙烯酸水性漆的漆膜附着力测试结果表明,未处理材、热处理材和R-PEG材表面漆膜均有所剥落,分别为6%~9%、11%~13%和8%~12%,漆膜附着力性能达到国家标准二级。相较于热处理材,R-PEG1500的表面涂饰性能有所改善,漆膜干燥速率加快,漆膜附着率增强(表6)。

表6 木材涂饰性能

3 结论

橡胶木试件在200 ℃条件下进行热处理,力学性能明显降低,颜色变深,尺寸稳定性得到改善;通过在热处理前浸渍20%质量分数的不同分子质量(800、1 000、1 500、2 000、4 000)聚乙二醇溶液的处理制取R-PEG材,通过对比素材、热处理材和R-PEG材,发现R-PEG材的密度和抗弯强度较热处理材均有所提高且颜色变深,PEG1500改性效果明显,随PEG分子质量的增大,材色越深;R-PEG材的干缩率和湿胀率较热处理材均有所下降,PEG1000降低的最为显著。

R-PEG材内部PEG分子受热生成结晶态,PEG主要以物理吸附的方式附着在木材的导管壁和纹孔,PEG与木材没有形成新的化学结合,但PEG溶液预处理浸渍促进了木质素的热解,使热处理材材色变深。

R-PEG材的最大热解速率对应的温度较热处理材有所升高,且油性漆和水性漆的漆膜干燥时间较热处理材有所缩短,油性漆的漆膜附着率评级为1,水性漆为2。