KDF2滤棒成型机快速更换甘油装置的研制

沈宗毅,柴 雷,吕献周,李 乾

(红云红河烟草(集团)有限责任公司会泽卷烟厂,云南曲靖 654200)

0 引言

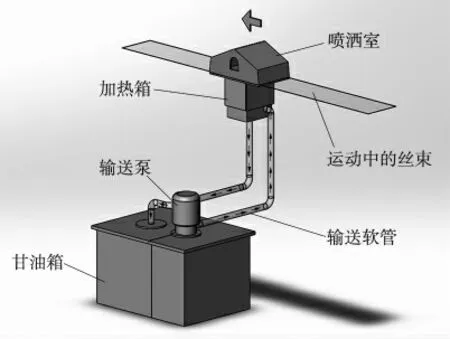

ZL22型滤棒成型机组(图1)是德国虹霓公司KDF2滤棒成型机组的国产型号,由ZL12 开松机(AF2)、YL22 成型机(KDF2)和YJ37 装盘机(HCF80)三部分组成,完成丝束开松到滤棒装盘的工艺[1]。在丝束开松环节包括了甘油施加的过程,调香滤棒原理是对普通甘油加入香精香料进行调香工艺处理,可以显著改善了烟支抽吸舒适性,提升烟气甜润感。

图1 ZL22型滤棒成型机组

以新版云烟(小熊猫)为例,对滤棒使用的甘油便进行了调香处理,精研加香加料。在传统的滤棒生产作业模式下,甘油的规格不予变更,调香滤棒的加入,使得在每次换牌转制过程中需要大量人工介入,进行甘油更换工作。

在推行柔性化生产的今天,实现滤棒生产“快速换牌”工作,是烟草制造行业追求降本增效、精益制造等理念的根本需要,对滤棒的生产制造水平提出了新的要求,对滤棒“快速换牌”工作提出了新的挑战。

经考察,市场上所有烟用滤棒成型机型设计层面都未考虑到快速更换甘油系统,因此以ZL22型滤棒成型机为试点,设计一套快速更换甘油装置。

1 存在的问题及原因分析

1.1 工作原理

在滤棒生产制造中,甘油的施加是至关重要的环节,对于滤棒的硬度、重量、吸阻等工艺指标产生直接影响。经过设备改造后,淘汰了原机自带的单面毛刷喷雾的施加方式,目前使用喷嘴雾化的方式进行甘油施加。

无论是单面毛刷喷雾方式还是喷嘴雾化方式,甘油只在施加方式上有所区别,其共同点都是只有一条甘油回路,如图2 所示,甘油经过输送泵提升,经过输送软管输送至加热箱加热,由施加系统对丝束进行甘油施加,多余甘油由回流输送管回收至甘油箱内,完成甘油施加循环。

图2 喷嘴雾化方式结构示意

1.2 甘油变更时存在的问题

1.2.1 人力物力的浪费及作业时间的增加

普通滤棒和加香滤棒牌号来回切换时,都要进行一次甘油种类的更换。在常规操作中,由于剩余甘油量得不到精准控制,加之只有一条使用回路,为保障加香甘油的配比,不得不对甘油系统进行一次全面清洗,甘油更换因此变得十分复杂,其中包括抽吸残余甘油、清洁甘油桶、甘油调香、调香甘油添加等步骤,造成了人力物力的浪费、时间成本的增加。2017 年7 月滤棒生产工段甘油换牌平均耗时统计见表1。

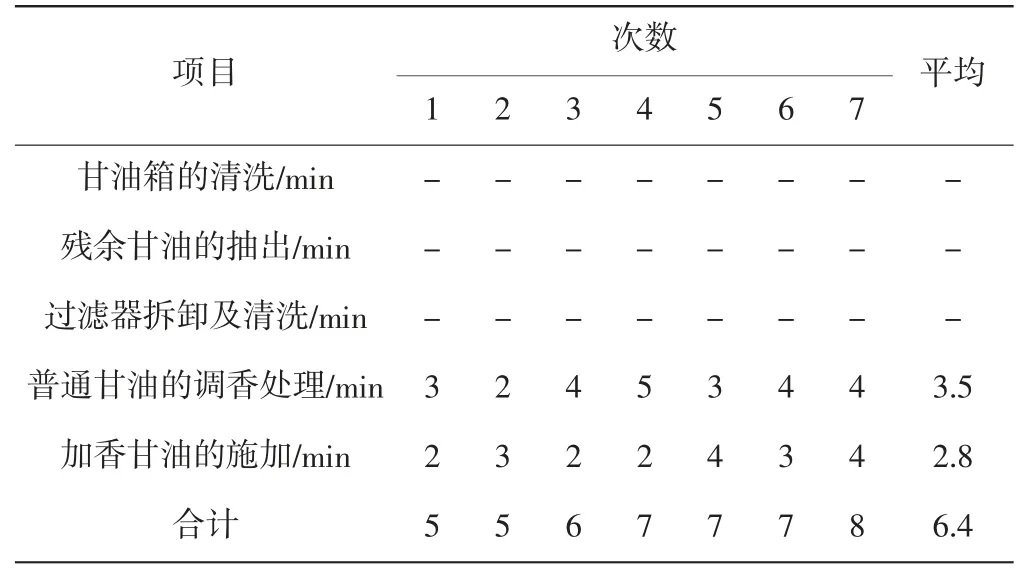

表1 甘油箱及甘油更换步骤耗时统计

1.2.2 增加原辅材料消耗

在多次甘油换牌过程中,甘油回收工作不方便进行,残余甘油大多进行直接报废处理,造成甘油的浪费。由于浮子开关的低液位保护功能使得甘油箱中存有的甘油含量最少占甘油箱容积的20%以上,再加之滤棒的计划生产,导致每次生产结束后的残余甘油只多不少,造成甘油的大量浪费。

1.2.3 影响设备稳定性

甘油存储输送系统不存在总成备件,一旦发生故障,必须停止生产进行现场维修,对设备连续运行产生影响。若维修时间较长,造成滤棒储备不够,会直接影响卷包工段的滤棒供给,阻断卷烟连续生产过程。

1.2.4 影响产品的工艺质量

在对甘油箱及输送回路的清洗过程中,如有疏忽、遗漏,甘油的香料配比将会产生变化,因为没有检测设备,便会导致大量不满足工艺配比的滤棒流入下道工序,直接对卷烟口感产生影响,影响产品质量和品牌形象。

1.2.5 严重影响设备有效作业率

在对甘油的频繁更换过程中,作业人员必须长时间停止设备运行,进行甘油更换工作,期间设备大多处于上电状态,长时间的停机导致设备作业率下降,增加了各项能源损耗。

2 改进方案

针对存在的问题,设计一套双回路甘油输送系统,利用电控系统切换工作路径,实现普通甘油和加香甘油的“一键转换”功能。

(1)电控分析。利用电磁阀、接触器及开关便可控制,由于没有加入复杂控制电路,不需经控制器控制,属于半自动系统,因此实施难度不高。电磁阀、接触器等原件为通用件,采购成本较低,开关的“一键操作”大大降低了设备操作人员的操作难度。

(2)设计制造。结合现有的加工制造水平,自主设计制造甘油箱、回流过滤器等,甘油输送软管及三通接头为通用件可直接购买,设计制造成本较低,安装难度不大,便于实现。

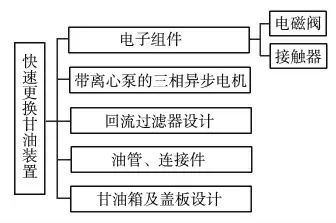

根据系统组成(图3)对整套快速更换甘油装置进行细化。

图3 快速更换甘油装置部件组成

2.1 电子组件(图4)

图4 涂胶嘴组件

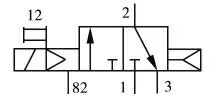

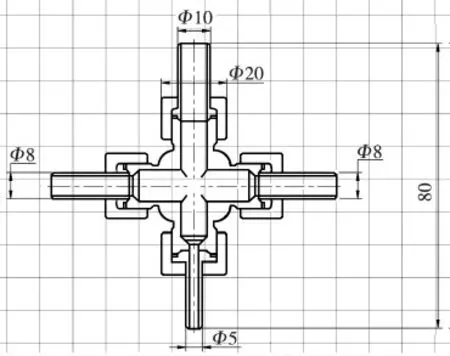

2.1.1 电磁阀

根据《电磁阀的选型、维护及应用》[2]对电磁阀进行参数选型,从工作原理、工作位置、材质等三个方面对电磁阀进行选型。考虑到停机状态下甘油回流的稳定性,选用常闭式电磁阀,因此电磁阀选择二位三通常闭式电磁阀(图5)。

图5 二位三通常闭式电磁阀

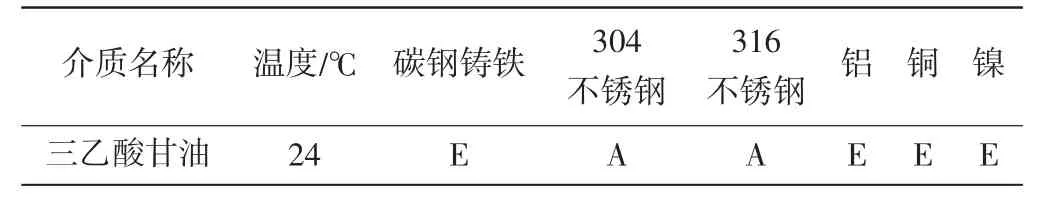

甘油学名三乙酸甘油脂,化学性能属弱酸性,从电磁阀阀体的安全性出发,电磁阀阀体材料需要具备抗酸性介质能力,查阅《常见金属材料、橡胶、石墨的耐腐蚀性能手册》[3]给出几种金属材料在纯度100%三乙酸甘油中的抗腐蚀性能(表2)。表中,A表示材料完全适合使用,腐蚀几乎可以忽略;B 表示材料适合使用,腐蚀率<0.8 mm/a;C 表示材料可用,腐蚀率<1.6mm/a;D 表示腐蚀率大,在实际条件下,未经实验不可使用;E 表示材料不耐腐蚀,不可使用。

表2 常见金属材料、橡胶、石墨的耐腐蚀性能

根据室温下几种常见电磁阀阀体金属用材对三乙酸甘油脂的耐腐程度,电磁阀阀体材料选择304 不锈钢。最终确定电磁阀实体模型(图6)及技术参数(表3)。

表3 电磁阀选型技术参数

图6 电磁阀实体模型

2.1.2 接触器

根据《交流接触器选型手册》[4]对接触器型号进行选择,选定24 V直流式1 常开型接触器(3TH30-1X 1NO)。

2.2 电机选型

查阅《三相异步电动机的型号及选用》及对KDF2 成型机进行实地勘察,1#KDF2 成型机采用的是二级甘油提升系统,具有二级增压系统,其供电方式为自插式AC 380 V,选用一级供油系统可以忽略定量供给的要求。为了更好的契合原机,满足备件的互换性,减少以后的维修强度,再有考虑此次活动的经济性,此次设计三相电机选用和原机匹配的电机型号,确定KTF 52/300-051X+127型三相电机作为动力原件。

三相异步电机功率0.14 kW,频率50 Hz,与原设备电机之间采用接触器控制,通过按钮装置24 V 电压输送,可实现两台电机工作位的来回切换。根据原机尺寸,三相电机与离心过滤器之间连接轴设计尺寸为250 mm×Φ20 mm,支撑轴为壁厚2 mm通轴,用于输送甘油至上位机构。

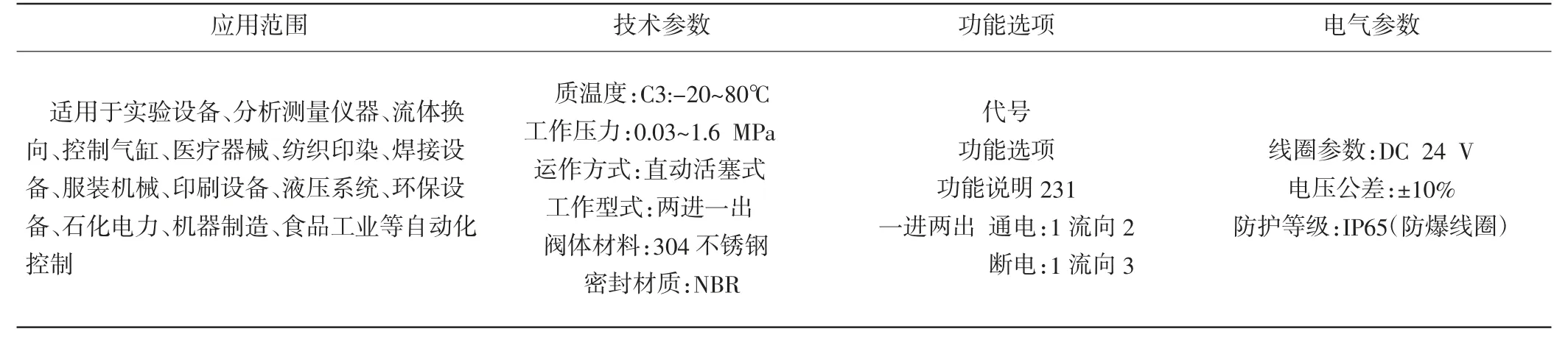

2.3 回流过滤器设计

(1)结构设计。由于方形过滤器不适合操作、维保作业,设备有3 条回流回路,过滤器设计为四通孔圆柱式回流过滤器。考虑到与原设备之间的备件互换性,根据原机过滤器尺寸进行设计,过滤器主体尺寸为Φ90 mm×155 mm,顶盖尺寸Φ120 mm×5 mm,顶盖上分别焊接3 个回流接头,公称直 径Φ12 mm、Φ12 mm 和Φ8 mm。见图7。

图7 回流过滤器设计图

(2)材料确定。根据《常见金属材料、橡胶、石墨的耐腐蚀性能手册》[2],考虑到经济性,回流过滤器壳体的材料选择304 不锈钢,滤网规格选用200 目75 μm,为保障过滤效果,此次回流过滤器选用双层滤网。

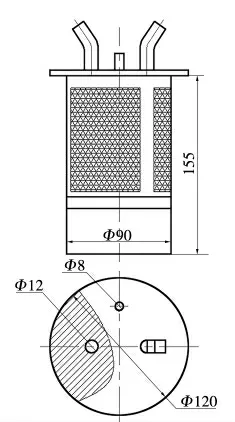

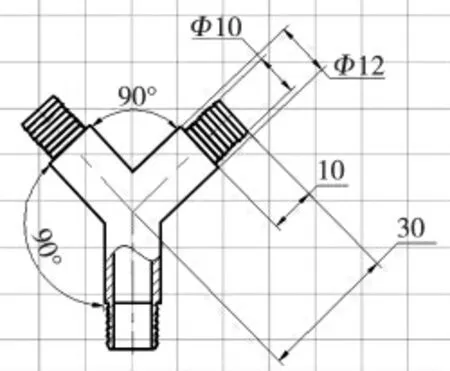

2.4 输送、回流元件选型

(1)结构设计。为满足甘油供给流量要求,输入路径选用内径10 mm 的软管;阀门选用2 个三通分流器(图8),与软管连接处直径10 mm;一个四通分流器(图9),与软管连接处直径分别为10 mm、8 mm、8 mm和5 mm。

图8 三通分流器CAD 设计图

图9 四通分流器CAD 设计图

(2)材料确定。软管与原机使用的选材相同,采用常见的PVC 塑胶;根据对金属材料耐酸性能的比较,选择304 不锈钢作为分流连接器的材料。

2.5 甘油箱及盖板设计

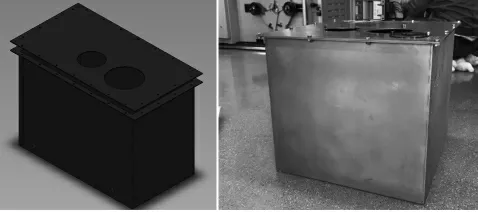

(1)结构设计。甘油箱主体尺寸为550 mm×300 mm×400 mm(图10),液位计和放油阀安置在箱体上,因此箱体外侧底边留两孔(孔径20 mm),中心点坐标分别为(85 mm,35 m)(455 mm,35 mm)。

图10 甘油箱主体CAD 设计图

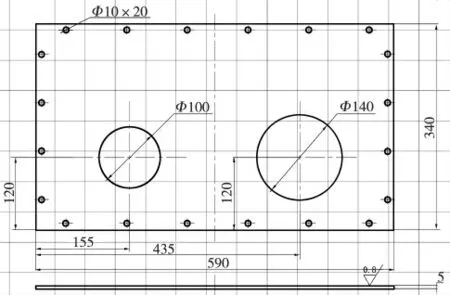

(2)盖板尺寸:600 mm×350 mm×3 mm(图11),电机孔径140 mm,中心点坐标(435,120),盖板处开孔孔径100 mm 以放置回流过滤器,中心点坐标(155,120)。

图11 甘油箱盖板CAD 设计图

(3)材料确定。查阅《常见金属材料、橡胶、石墨的耐腐蚀性能手册》[2],考虑甘油仅是弱酸性,没必要提高经济成本,选用304 不锈钢即可达到耐腐要求。

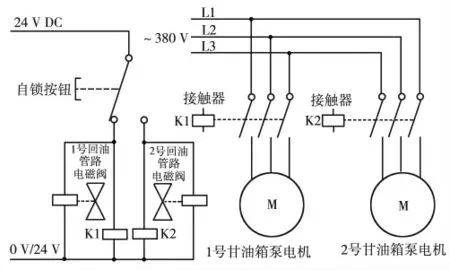

2.6 电气控制原理设计(图12)

图12 电气原理

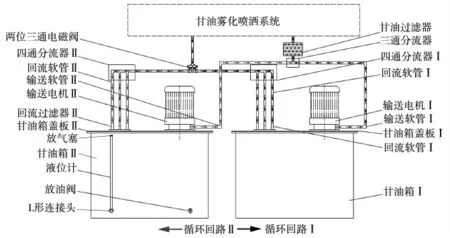

3 快速更换甘油装置工作原理及过程

快速更换甘油系统工作原理及过程:如图13 所示,当进行生产时,由按钮来接通或断开两条回路的工作状态。按钮开关按下时,接通循环回路Ⅱ(浅色箭头),电磁阀左侧畅通,此时按钮开关给控制输送电机Ⅱ连接的接触器提供24 V控制电压,接触器线圈闭合,输送电机Ⅱ开始工作,经浅色输送管进入过滤器过滤,最后进入甘油雾化喷洒系统加热并给跑动的丝束施加甘油。切换按钮开关的工作位置,可以改变甘油输送回路,此时切换至循环回路Ⅰ(深色箭头),电磁阀左侧关闭,右侧接通,此时按钮开关给控制输送电机Ⅰ连接的接触器提供24 V控制电压,接触器线圈闭合,输送电机Ⅰ开始工作,经输送管进入过滤器,随后进入甘油雾化喷洒系统加热雾化并施加,实现甘油快速变更的一键切换。

图13 快速更换甘油装置工作原理

甘油箱Ⅱ为新设计的甘油箱,为节省成本、降低难度,没有加入浮子开关检测液位,液位监控通过玻璃液位计来观测。

循环回路Ⅱ设计主要使用加香甘油,加香甘油有一定的保质时间(24~48 h),故每批次加香滤棒生产结束后,为保障滤棒的质量,需将加香甘油进行排空报废处理,在甘油箱底部装有放油阀,生产结束后可将甘油从放油阀放出,并进行报废处理。

4 三维建模及加工安装

采用Solidworks 对项目部件进行了三维建模,带有离心泵的三相异步电机实物及三维模型见图14,回流过滤器实物及三维模型见图15,甘油箱及盖板实物及三维模型见图16。

图14 带有离心泵的三相异步电机建模

图15 回流过滤器建模

图16 甘油箱及盖板建模图

5 改进后效果验证

在KDF2滤棒成型机机组进行改装试用,收到显著的效果。

5.1 提高甘油换牌效率

改装后统计3 个月的7 次换牌更换甘油用时记录,相关用时、用人数据统计见表4。

表4 甘油换牌用时统计

快速更换甘油装置的加入,将甘油换牌用时缩短至平均6.4 min/次,大大提升了甘油的换牌效率,在换牌时达到了快速、高效的效果。

5.2 降低人工

快速更换甘油装置的加入,将原来需要3 个人才能完成的工作压缩至1 人完成,免去了甘油箱清洗、残余甘油抽出等工作,减轻了劳动强度。

5.3 提升设备运行效率

滤棒设备快速换牌、快速更换甘油环节的作业率得到了有效提升,利用效率提升公式(效率提升率=(改善后的效率-改善前效率)÷改善前效率×100%),对快速更换甘油系统的作业效率提升进行测算。

工作总量为D,改善前更换甘油平均用时t1=28 min,改善后更换甘油平均用时t2=6.4 min。改善前的效率η1=D/t1;改善后的效率η2=D/t2。提升效率Δη=(η1-η2)/η1=337.5%。

6 经济效益分析

从“节约材料、燃料、动力、工具等消耗类”“节约工时类”“增加产量类”等方面进行分析。

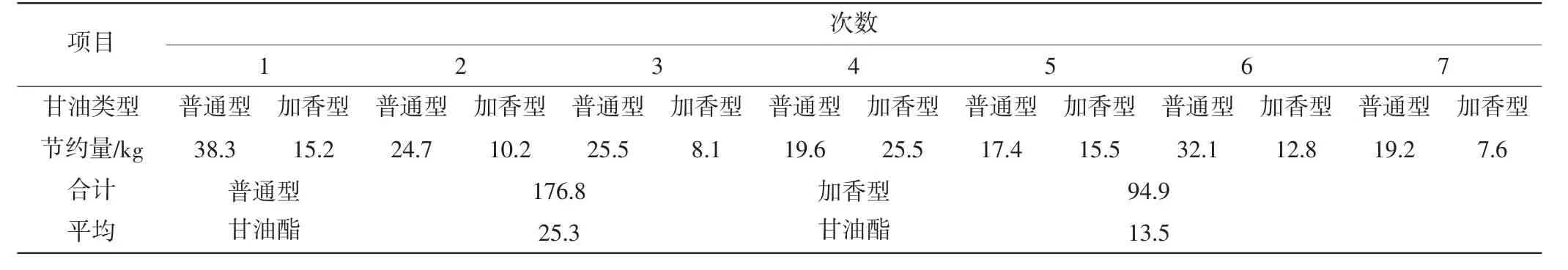

快速更换甘油装置的加入,对甘油节约起到了很大作用,在换牌时甘油的更换浪费减少至最低,剩余甘油也免去了报废处理,对7 次换牌时更换甘油时所节省的甘油量进行统计,结果见表5。

根据表5 统计,平均每次更换甘油所节省的普通甘油为25.3 kg/次,加香型甘油为13.5 kg/次,每月平均换牌为2 次,一年可节省普通型甘油303.6 kg,加香型甘油162.0 kg,普通甘油的采购价格16 568.3 元/t,加香型甘油采购价格18 425.8 元/t,计算得出普通型甘油节省价值5030.1 元/年,加香型甘油节省价值2984.9 元/年。

表5 7 次换牌节约甘油量统计

根据月平均统计,取年均工作日220 d,每月更换牌号平均5 次左右,改进后每次耗时减少至6.4 min,平均每次节约23.6 min,人工费用按80 元/h 计,全年计划节约时间(日均工作时长缩减额)339 840 元/a。

KDF2滤棒成型机自动甘油更换系统改造成本为50 000元/台,直接节省成本48 796.1 元/台。

改造经济效益总计:396 651.1 元/年。

7 总结

KDF2滤棒成型机快速更换甘油的成功研制,解决了甘油更换费时、费力的问题,提高了甘油更换效率和可靠性,提高了设备的运行效率,减少了剩余甘油的浪费量。

滤棒生产换牌环节无需再对甘油箱进行清洗等繁琐操作,滤棒的快速换牌在卷包车间得到了很好的体现。此次设备改进使设备有效作业率得到大幅提高,贯彻落实了精益生产提出的降本增效理念,同时减轻了操作工的劳动强度,提高了滤棒的产品合格率。