磁性纳米材料吸附处理工业废水的研究进展

郑怀礼,蒋君怡,万鑫源,李 宏,孙永军,刘 霜,江欣承 (.重庆大学三峡库区生态环境教育部重点实验室,重庆 400045;.南京工业大学城市建设学院,江苏 南京 800)

随着工业化和城市化的快速发展,大量工业危险废品通过废水排放到环境中,对生态环境造成巨大破坏.一些不可降解的重金属、有毒纺织品染料和有害酚类化合物因其不能被生物降解而在环境中积累,恶化了水体质量,对人体健康造成无法治愈的伤害[1].我国工业废水主要集中在石油、化工、钢铁、造纸、制药、皮革、食品等行业[2].工业废水作为生态环境主要污染源之一,自20世纪70年代起国家就投入大量人力物力财力,着力解决工业废水处理技术的难题[3].据国家统计局数据显示,截至2017年,我国工业废水排放量为181.6亿t,占全国废水排放总量的23.55%[4].随着工厂技术的不断革新,我国工业废水也呈现出新特征,工业生产中所产生的废水种类及处理难度在不断增加.因此,为了减少工业废水污染,必须进一步加强对工业废水的处理.

纳米技术是21世纪最受关注的高新技术之一,作为纳米材料的一个重要分支,磁性纳米颗粒(MNPs)兼具纳米粒子和磁性材料的特性.将其应用于废水吸附处理领域具有众多优势,包括 MNPs具有超顺磁性、巨大比表面积、表面易于功能化等特点,即既能增强吸附能力,又能避免二次污染,实现吸附材料的多次回收利用.基于此,本文结合了磁性纳米吸附材料近几年的研究现状,介绍了工业废水吸附处理领域中常见的几种 MNPs的制备及功能化,重点综述了磁性纳米吸附材料在重金属废水、印染废水、含油废水及含酚工业废水的研究近况及其未来发展趋势.

1 常见的MNPs及其制备方法

废水处理中常见的MNPs以铁基纳米颗粒居多.与其他在空气中被快速氧化或有潜在细胞毒性的金属和合金相比,铁氧化物(Fe2O3和Fe3O4)及其铁氧体MFe2O4(M = Co、Cu、Mn、Ni、Zn等)由于其高饱和磁化强度、高生物相容性、低毒、低成本等优点[11],在工业废水处理领域受到广泛应用.

MNPs的各种性能受合成方法、掺杂剂性质而有所不同[12],因此对MNPs的研究首先应该侧重于制备方法的探究.MNPs的制备方法主要有物理法和化学法,物理法包括超声波法、蒸发冷凝法、物理粉碎法、离子溅射法等[13],这些方法操作简单,但制备的离子难以达到纳米级别,且耗时长、易于引入杂质[14].化学法主要包括化学共沉淀法、微乳液法、水热合成法、溶剂热法、溶胶-凝胶沉淀法等.化学法的各种制备方法特点见表1.制备的关键是控制颗粒的大小和粒度,不同的方法可以合成不同粒径及表面特性的MNPs,在实际应用中应根据不同需求选择不同的方法.表2总结了室温时不同制备方法下MNPs的性质.

表1 常见化学法制备MNPs的比较Table 1 Comparison of magnetic nanoparticles prepared by common chemical methods

表2 室温时不同制备方法下MNPs的性质Table 2 Properties of magnetic nanoparticles under different preparation methods at room temperature

1.1 磁铁矿

磁铁矿的主要成分为Fe3O4,是一类变价金属氧化矿物,也是水处理领域使用最广的一类 MNPs.天然磁铁矿来源广泛,可以在自然界各种地质条件下形成[15],同时颗粒表面含有丰富的羟基,具有天然的亲水性,可用于处理废水污染物.张盼青等[16]通过共沉淀法成功制备磁性纳米 Fe3O4.制得的磁性纳米Fe3O4对 Cr(Ⅵ)的吸附在 60min达到平衡,用Langmuir等温模型描述,对 Cr(Ⅵ)的最大吸附量为7.235mg/g,显示了除 Cr(Ⅵ)能力.

Fe3O4的性能及其相应结构、尺寸与制备方法有着密切关系.图1所示,邴馨等[10]用热分解法制备的Fe3O4纳米粒子(~15nm)没有明显磁滞回线,表明得到的MNPs在室温下是超顺磁性的.所得的Fe3O4纳米粒子在环己烷中有较好分散性,其饱和磁化强度为41.35emu/g,矫顽力和剩余磁化强度分别为 28.47Oe和2.06emu/g.Yang等[7]采用水热法制备的Fe3O4磁性纳米粒子具有较高的磁性能,其磁铁矿含量高达 76.76%,饱和磁化强度为39.0emu/g.这些高度水分散性MNPs粒径在 50~100nm 左右,多为球形,周围有涂层.作者认为在水热合成中,较高的温度下成核过程可能比晶粒长大更快,从而导致颗粒尺寸变小,这有利于控制纳米颗粒的尺寸和形貌. Rahmawati等[17]采用共沉淀-超声辐射法制备了Fe3O4纳米粒子,超声频率对Fe3O4微晶大小和质量影响很大.晶粒尺寸在 21~25nm 之间,颗粒倾向于形成球形且团聚较小.VSM测试结果表明,Fe3O4的饱和磁化强度(Ms)、剩余磁化强度(MR)分别为 25和6.0562emu/g.

图1 Fe3O4纳米粒子的磁滞回线[10]Fig.1 Magnetic hysteresis loops of Fe3O4 nanoparticles

1.2 磁赤铁矿

磁赤铁矿的主要成分为γ-Fe2O3,是由磁铁矿在氧化条件下经次生变化作用形成的[18],是地表中常见的矿物,也是一种性质稳定、无毒,与各种有机、无机化合物具有较高亲和力的磁性氧化物矿物[19].与 Fe3O4不同的是,γ-Fe2O3亚晶格中只有 Fe3+和空位,由于γ-Fe2O3饱和磁化强度比Fe3O4低,因此使用不如 Fe3O4广泛[20].然而 γ-Fe2O3的性能比 Fe3O4更稳定,这有利于 γ-Fe2O3较长时间存储使用.Cheng等[21]将制备的γ-Fe2O3和Fe3O4存放于空气中,储存10d后, Fe3O4饱和磁化强度显著下降 40%,而 γ-Fe2O3仅下降了8%左右.存储30d后,γ-Fe2O3磁性变化不大且均表现出超顺磁性.

为探究 γ-Fe2O3磁性与尺寸效应的关系,Elouafi等[22]以共沉淀法制备了粒径分别为 2.7,4.6和8.5nm的γ-Fe2O3纳米颗粒,所对应的磁化强度分别为60, 62和80emu/g.随着颗粒尺寸适度增加,样品的自发磁化强度增大,样品中的磁序增加.此外,制备方法还对目标产物的生产效果造成影响.Koizumi等[13]尝试了向Fe3+溶液中加入KOH(共沉淀法),然后对样品进行热脱水,在不形成 Fe3O4相的情况下制备 γ-Fe2O3,并与叶轮机械搅拌的结果进行了比较.结果表明,在沉淀过程中进行超声波辐射生成了 γ-Fe2O3和赤铁矿 α-Fe2O3,而搅拌桨搅拌辅助仅合成了α-FeOOH和α-Fe2O3.作者猜测在超声波辐射和叶轮搅拌两种情况下,FeOOH成核行为有所不同.超声辐射过程中,空化气泡不断膨胀和收缩,当空化气泡粉碎时,超声波产生的冲击波中断了溶液中 FeOOH的生长,随后热脱水生成了 γ-Fe2O3.

1.3 MFe2O4型铁氧体

铁氧体是由氧化铁和其他金属氧化物组成的复合氧化物磁性材料.不同金属氧化物的性能有较大差异.MFe2O4构型(M代表离子半径与Fe2+相近的二价金属离子,如 Mn2+,Co2+,Zn2+等)的尖晶石型铁氧体晶体对称性高、各向异性小,因此磁性很软[23].

1.3.1 MnFe2O4型 MnFe2O4由 Fe2O3和 MnO 组成,约 80%为正尖晶石型铁氧体,是一类具有混相尖晶石构型的单组分铁酸盐[24].Sivakumar等[25]探究了铁氧体材料在高压和高温条件下的磁性行为,在冲击波 100次冲击下,由共沉淀法制得的 MnFe2O4纳米颗粒粒径 32nm,磁化强度 6.03emu/g,磁性稳定存在.由研究结得出了室温时不同冲击次数下MnFe2O4纳米颗粒的磁滞回线,结果显示在不同冲击次数下MnFe2O4均为超顺磁性.Wang等[26]采用溶剂热法合成多孔 MnFe2O4纳米颗粒,得到的纳米颗粒的饱和磁化强度约为 58.8emu/g,测得其平均孔径为12.62nm,总孔容为0.293cm3/g,MnFe2O4纳米颗粒具有均匀的介孔结构,可用作吸附剂.

此外 Wei[27]等制得 MnFe2O4并尝试和 S(IV)进行偶联(MnFe2O4/S(IV)),S(IV)的存在强化了MnFe2O4吸附能力,并有望同时通过吸附和氧化来有效地去除As(III).

1.3.2 CoFe2O4型 CoFe2O4是由Fe2O3和CoO组成的铁氧体,为反尖晶石型结构.CoFe2O4最显著特点是具有较高的磁致伸缩系数和磁晶各向异性常数,接近于金属钴的各向异性.在废水处理中,因其高矫顽力、中等饱和磁化强度和高物化稳定性而被开发为一种优良的磁芯[28].Asadi等[29]采用共沉淀法合成了 CoFe2O4尖晶石型铁氧体纳米粒子,合成的吸附剂粒径范围为 20~80nm,比表面积为 50.4m2/g,饱和磁化强度37.54emu/g.考察了CoFe2O4对Zn(II)的去除性能,在最佳条件下,该纳米粒子对 Zn(II)的吸附容量为384.6mg/g.

1.3.3 ZnFe2O4型 ZnFe2O4是一种具有中等饱和磁化强度、较好化学稳定性和机械硬度的磁性材料,由 Fe2O3和 ZnO 组成,为正尖晶石型结构[30].Guo等[31]已经证明了溶剂热法合成的ZnFe2O4固体微球(粒径~450nm)表现出超顺磁性.用溶剂热法合成ZnFe2O4空心微球(直径 100~300nm)具有较弱的铁磁性,空心球的饱和磁化强度为52.0emu/g,对刚果红染料有较强吸附力[32].在此基础上,Sarkar等[33]采用溶剂热法合成 ZnFe2O4固体微球(直径~314nm),在300, 100和10K下的饱和磁化强度分别为41.5, 64和85.7emu/g.由此可见,溶剂热法是一种合成大比表面积、高磁饱和度、在液体介质中分散性良好的单分散球形磁性微球的有效方法.

2 MNPs的功能化及分离优势

2.1 MNPs的功能修饰

裸露MNPs常因其巨大的比表面能以及微粒间偶极-偶极作用而易于发生团聚[36].除探究MNPs的合成方法外,防止团聚、保持其稳定性也是一个值得关注的重要问题.常见的功能化载体有聚合物功能化、生物分子功能化、碳质材料功能化、有机分子功能化和无机分子功能化.这些载体为纳米粒子功能化提供了众多优点,不仅可以提高纳米粒子的分散性和稳定性,还能进行功能修饰,赋予纳米粒子良好的官能团.

2.1.1 高分子聚合物功能化 高分子聚合物被用于 MNPs的改性以获取更高的吸附容量.聚合物载体为磁性纳米粒子的功能改性提供如比表面积更大、骨架密度低、化学稳定性高等优良性能.许多科学家已经举例说明了高聚物和MNPs作为吸附剂在难降解废水中的结合使用.例如Chen等[37]通过简单的化学方法成功合成了磁性可回收交联聚乙烯亚胺(MPEI)复合材料.结果表明,所制备的磁性聚合物对6种不同结构的阴离子染料的吸附能力显著增强,吸附后可从水溶液中磁性分离.Huang[38]通过聚丙烯酸(PAA)共价键合在纳米 Fe3O4表面,然后用二乙烯三胺(DETA)通过碳二亚胺氨基功能化,制备了一种新型磁性纳米吸附剂.氨基功能化磁性纳米吸附剂对水溶液中的金属阳离子和阴离子通过螯合或离子交换机制进行快速有效的吸附,表现出较好的吸附性能.同样, Hasanzadeh等[39]研究了亚氨基二乙酸接枝聚甲基丙烯酸缩水甘油酯-马来酸酐(PGMA-MAn)共聚物制备的磁性纳米复合粒子(mncp),合成的吸附剂不仅可用于回收有毒金属离子,而且可用于处理含酚废水.

2.1.2 生物分子功能化 利用生物分子对 MNPs进行功能化处理,可以使其在修复难降解工业废水过程中即安全环保又提高吸附能力. Verma等[40]将甘氨酸功能化磁性纳米颗粒(GFMNPS)包埋在海藻酸聚合物中, 作为吸附剂去除 Pb(II)离子.由于微珠表面的氨基和羧酸基,吸附剂对重金属Pb废水表现出良好吸附能力. Abdolmaleki等[41]用三嗪基-β-环糊精(T-β-CD-MNPs)修饰 MNPs,得到的吸附剂对Pb(II)、Cu(II)、Zn(II)和Co(II)表现出优异的吸附性能.吸附性能的提高归因于 MNPs表面三嗪基环糊精中含有大量的羟基和氮基.Jiang等[42]制备的磁性木质素基吸附剂(Fe3O4/C-ACLS)可用于吸附纺织染料废水中的偶氮染料刚果红和达旦黄.Xu等[43]以MNPs-海藻酸钙固定化黄孢霉菌.实验证明,该吸附剂的吸附性能是通过真菌的亲和力和MNPs的辅助作用实现的.

2.1.3 碳质材料功能化 将 MNPs与氧化石墨烯(GO)、活性炭等碳质材料功能化也是提高纳米吸附剂吸附效率的有效方法.例如Foroutan等[44]利用氧化石墨烯(GO)和 CoFe2O4磁性纳米颗粒来改善蒙脱土(MMT)对甲基紫(MV)的吸附性能.Kakavandi等[45]采用粉末活性炭(Fe3O4@C)改性磁铁矿 NPs作为 Pb(II)的吸附剂.Zhu等[46]制得的高度疏水的 Fe2O3@C纳米粒子可在水-油分离中重复使用多次,这些纳米颗粒与不沉没、高度疏水和超亲油的特性相结合,可以选择性地吸收高达颗粒重量 3.8倍的润滑油,同时完全排斥水,可能会在清理含油废水和去除污水难降解有机污染物方面得到实际应用.

2.1.4 有机分子功能化 有机材料为磁性纳米吸附剂提供各种官能团,极大地提高了MNPs的吸附能力.虑到有机硅烷的生物相容性、低毒性以及聚合物的高吸附能力, Ge等[47]以3-氨丙基三乙氧基硅烷(APS)为改性剂,以丙烯酸(AA)和巴豆酸(CA)为共聚物,制备了新型磁性纳米吸附剂.对水溶液中 Cd2+、Zn2+、Pb2+和 Cu2+等重金属离子具有良好的去除效果.HA在自然水系统中含量丰富,它的骨架是烷基和芳香单元,与羧酸、酚羟基和醌官能团相连.Liu[48]采用共沉淀法用腐殖酸(HA)包覆的Fe3O4纳米颗粒(Fe3O4/HA)用于吸附Hg(II)、Pb(II)、Cd(II)和 Cu(II).结果表明,与 Fe3O4纳米粒子相比. Fe3O4/HA纳米粒子的稳定性和吸附容量都有所提高.同样, Gautam[49]也采用共沉淀法将环境友好型的腐殖酸包裹磁性纳米颗粒 Fe3O4/HA用于处理真实染料废水,对孔雀石绿有良好去除效果.

2.1.5 无机分子功能化 无机化合物如二氧化硅、CaCO3、MnOx等也被用于 MNPs的功能化.对此,Ghaemi等[50]用二氧化硅、二甲双胍和胺对不同重量百分比的 Fe3O4纳米粒子进行了改性.结果表明,0.1wt%二甲胺改性二氧化硅包覆的 Fe3O4MNPs对Cu(II)的去除率最高(约92%),这是由于其对Cu(II)具有较高的亲和力,二氧化硅包裹的 MNPs即使在很低的浓度下也能有效地消除Cu(II). Islam[51]采用水热法合成了介孔针状磁性吸附剂 IO@CaCO3.该吸附剂用于As (V)、Cr (VI)和Pb (II)的去除速度比以往报道的任何传统吸附剂都要快.Anushree等[52]合成的核壳结构 γ-Fe2O3/MnOx磁性纳米粒子可通过壳层表面羟基来实现吸油.

2.2 磁分离优势

分离过程影响整体处理效率,当应用于批量吸附时,如何高效将吸附剂从水溶液中分离出来,避免二次污染和充分回收是应用的一大关键问题.非磁性吸附剂的固液分离常用的有上浮、沉淀、过滤、离心等[53-54].这些方法耗时耗能且分离不完全,限制了其在废水吸附处理中的适用性.磁性纳米吸附剂将纳米技术与磁分离技术结合,允许直接从处理溶液中提取吸附剂而不需要离心和过滤.如当磁性纳米吸附剂BMMCs用于吸附染料水MG时,手持磁铁10s即可将材料从水溶液中分离出来[55].当磁性交联聚乙烯亚胺(MPEI)复合材料对 6种结构不同的阴离子染料吸附完全后,在外加磁场作用下快速实现液/固相分离[37].此外,Wang等制备的Fe3O4-GO-(o-MWCNTs)[56]、Lee 等[57]制备的MLDO、郑怀礼等[58]制备的 MCMCMs吸附重金属后在永磁体作用下也只需要短短数秒就能完成对吸附剂的收集.

磁性纳米吸附剂另一个理想特征是分离的吸附剂经过简单再生处理后可多次循环使用,经济环保,降低吸附过程总成本.常用的解吸剂包括乙醇、EDTA、盐酸等[l,59,56].磁性纳米吸附材料不同选择的解吸剂也不同,如 BMMCs从水溶液中分离出来后用纯水即可进行解吸[55].而 Zheng等[60]制备的Fe3O4@SiO2/P(AM-AMPS)需要 HCl解吸.再如,Yu[59]用乳液聚合的方法设计合成了 Fe3O4/PS复合材料.将Fe3O4/PS复合材料添加到含油废水中,废水里的油在短短几秒内就能被 Fe3O4/PS纳米颗粒吸收,然后保持吸附平衡.由于 Fe3O4纳米粒子的存在,纳米复合材料可以通过外加磁场从液相分离出来.回收过程如图 2所示,将其放入乙醇溶液并通过简单超声波处理,在40°C下过滤、洗涤并干燥6h后,即可获得再生磁性复合材料.即使在第10次循环后,吸油量仍可达自身的2.294倍.

图2 Fe3O4/PS在含油废水中吸附-解吸过程[59]Fig.2 Adsorption-desorption process of Fe3O4/PS in oily wastewater

3 磁性纳米材料在工业废水中的应用

3.1 重金属工业废水

随着采矿、化工、食品工业、制药、金属制品、皮革等行业的迅速发展,汞、镉、铬、镍、铅等重金属排入自然水体的比例不断增加[61].这些重金属被植物、鱼类等生物吸收并富集,通过食物链传递,对人体和其他生物造成严重的危害.磁性纳米材料主要是通过MNPs经表面修饰后可与重金属离子通过配位作用发生特异性结合而吸附去除工业废水中的重金属离子[62].

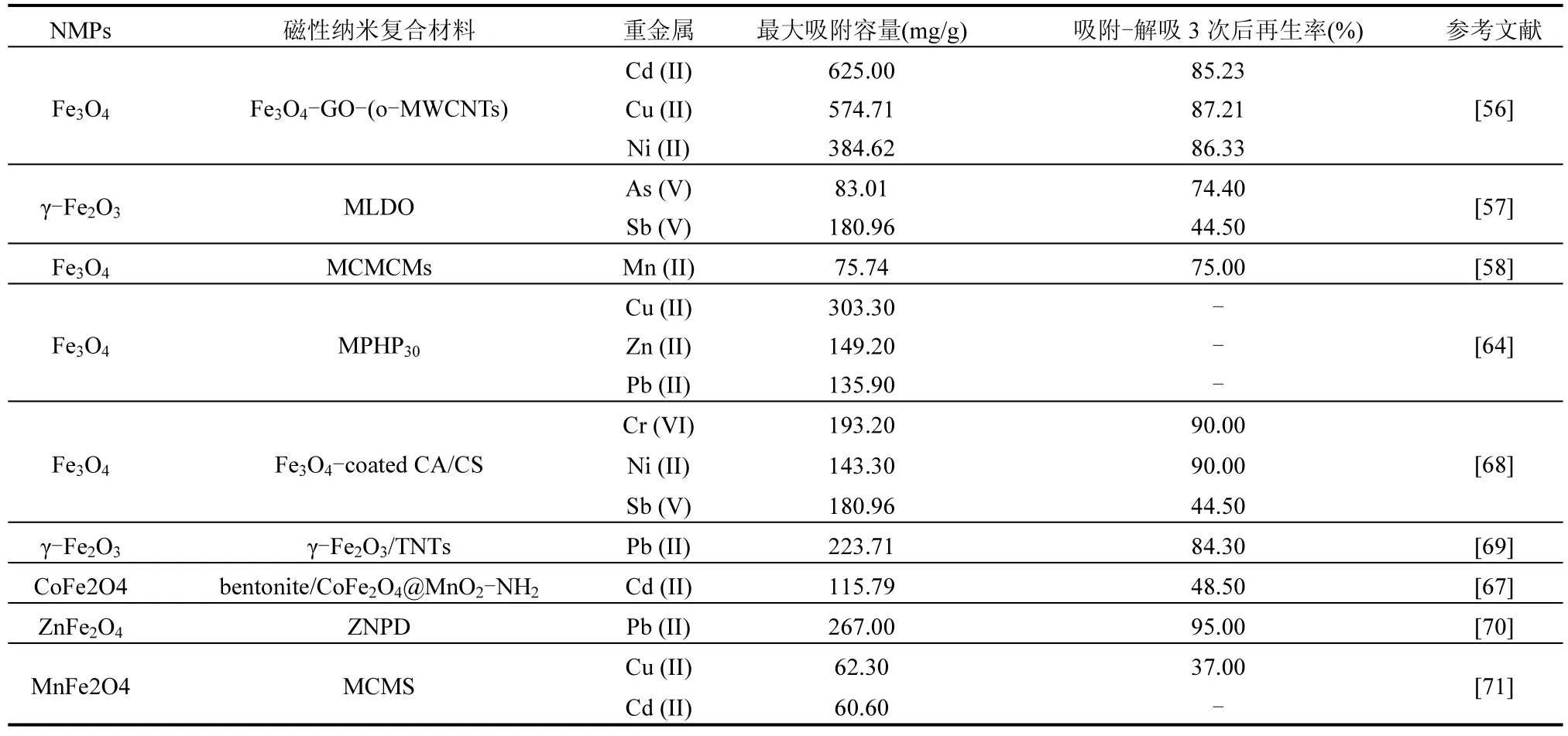

Zheng[63]等制备了 DMCPs用于去除 Cr6+,实验表明,DMCPs吸附Cr(VI)的主要机制是静电作用和离子交换.Wang[56]采用一锅法制备了功能化磁性纳米复合材料 Fe3O4-GO-(o-MWCNTs),该材料适合去除各种重金属离子.在pH值处于2~10范围内时,对Cd2+、Cu2+和Ni2+的最大吸附容量分别为625.00,574.71和 384.62mg/g.用永磁体收集并用 0.5mol/L HCl溶液洗涤,3次吸附-脱附后,吸附材料对Cd2+、Cu2+和 Ni2+的吸附率分别为 85.23%、87.21%和86.33%. Lee等[57]以γ-Fe2O3为原料制备的新型磁性纳米复合材料 MLDO 对 As(V)和 Sb(V)的去除在120min内迅速达到平衡,最大吸附容量分别为83.01和180.96mg/g.郑怀礼等[58]将经span-80表面活化后的羧甲基壳聚糖包裹Fe3O4@SiO2颗粒,并与戊二醛发生交联反应制得磁性羧甲基壳聚糖复合微球MCMCMs(粒径~508.26μm),其比饱和磁化强度13.42emu/g,对Mn2+的饱和吸附容量约为75.74mg/g,吸附率达90 %以上.经多次氨水洗脱,吸附性能仍可达75 %以上.Mokadem等[64]以1,2,3-三氮唑环功能化的Fe3O4纳米粒子(MNP-TRZ)和span-80表面活性剂共稳定的高内相乳液(HIPE)为原料,制备的磁性多孔聚合物 MPHP30对 Cu2+、Zn2+的吸附可在25min内达到平衡,对Pb2+的吸附在40min内达到平衡,对 Cu2+、Zn2+、Pb2+的最大吸附容量分别可达303.3, 149.2, 135.9mg/g.

从已有文献报道来看,将改性后的 MNPs用于处理重金属废水可行且高效.表 3总结了近年来磁性纳米吸附材料对重金属的去除效果.然而在实际应用中各种金属离子和无机离子往往同时存在,并相互竞争吸附剂上的吸附位置.因此有必要研究磁性复合材料在混合溶液中对重金属的吸附性.Zhou等[65]采用接枝共聚方法制备了席夫碱修饰的PAMAM 树状大分子/磁性 Fe3O4复合材料,所得吸附剂对Hg2+的最大吸附容量为3.02mmol/g.当溶液中存在 Fe3+、Fe2+、Mn2+、Zn2+、Cd2+或 Co2+时,对 Hg2+的选择性去除率可达到 100 %.Shi等[66]研究了功能化 MnO2/PDA/Fe3O4纤维在共存重金属离子(Cu2+、Cd2+、Ni2+和 Zn2+)二元体系中以及在不同离子浓度背景下电解质中阳离子(K+、Na+、Mg2+、Ca2+)和阴离子(Cl-)对 Pb2+吸附的影响,结果表明 MnO2/ PDA/Fe3O4对重金属离子的吸附优先顺序为:Pb2+> Cu2+>Zn2+>Cd2+>Ni2+,且无论是在共存金属离子二元体系还是在不同离子浓度的背景电解液中, MnO2/PDA/Fe3O4对 Pb2+的吸附容量基本相等,由此可见制备的磁性复合材料对 Pb2+具有选择性吸附. Zhou等[67]制得的 bentonite/CoFe2O4@MnO2-NH2复合材料即使在高浓度阳离子存在的情况下,对Cd2+仍具有较高的选择性,显示出较好应用前景.

表3 磁性纳米复合材料对重金属的去除效果Table 3 Removal of heavy metals by composite magnetic nanomaterials

3.2 印染废水

纺织印染是目前造成水体污染的主要因素之一.据相关数据显示,我国是最大的纺织品生产国和出口国, 产量可达全球的 65%以上,这使得我国染料废水污染尤为严重[72].染料分子结构复杂,其耐光、耐温、耐氧化性强.当排入环境水体后,不仅在观感上令人不快,还阻止阳光穿透深层水域,导致水生植物光合作用紊乱,出现富营养化现象,致使水生动植物死亡.此外,一些染料由于其芳香族分子结构,可能还具有致癌、致突变、致畸危害[73].因此排放至环境之前必须将染料从废水中去除.

孔雀石绿(MG)、亚甲基蓝(MB)、结晶紫(CV)等染料为阳离子型染料,能以静电作用、氢键等形式吸附在带负电荷的磁性纳米材料表面[74],将改性后的磁性纳米材料用于处理染料废水是一种经济有效的方法.Zheng等[60]通过交联反应制备了一种新型的磺酸改性聚丙烯酰胺磁性复合材料(Fe3O4@SiO2/P(AM-AMPS))用于去除结晶紫(CV)和亚甲基蓝(MB).该复合材料在 298.15K 时的最大吸附容量分别为 2106.37和 1462.34mg/g,远远高于已报道的磁性复合吸附剂.用1mol /L HCl 5次吸附-脱附循环后, 吸附剂对CV和MB处理率分别达到97%和 80%,具有良好的稳定性和重复使用性.吸附机理显示,Fe3O4@SiO2/P(AM-AMPS)与染料的作用机理为静电吸引、氢键、阳离子交换以及螯合作用.Ouachtak等[75]在碱性溶液且粘土矿物存在下合成了γ-Fe2O3@Mt复合材料用于去除染料废水中的罗丹明B(RhB)染料.红外光谱显示,吸附后的复合材料发生明显变化,这很好地证实了γ-Fe2O3@Mt官能团与 RhB分子之间发生了相互作用.结果显示,γ-Fe2O3@Mt对罗丹明 B染料的最大吸附量为209.20mg/g,5次循环后,该吸附剂的去除率仅从95%降至了 84%.李宏等[76]通过两性衍生物羧甲基壳聚糖(CC)包裹磁性纳米级Fe3O4并与戊二醇进行交联反应,研究其对水中染料结晶紫(CV)的吸附性能,以及处理印染废水的可行性和应用优势.Foroutan等[44]利用氧化石墨烯(GO)和CoFe2O4磁性纳米颗粒来改善蒙脱土(MMT)对甲基紫(MV)的吸附性能.经对比分析,MMT、MMT/CoFe2O4和 MMT/GO/CoFe2O4对 MV的最大吸附容量分别为 59.61, 91.27和97.26mg/g, COD、BOD5、TOC和EC等参数也明显降低.改善后的吸附材料对甲基紫的吸附容量提高了1.5倍左右.经10次循环实验,吸附效果仅略微下降.与未经修饰的吸附材料相比,改性后的吸附剂不仅可回收,而且对染料的处理效果明显提升.

Gautam[49]制得的Fe3O4/HA可用于处理真实染料废水中的孔雀石绿(MG).制备的磁性吸附剂最大吸附量为 199.986mg,纳米吸附剂可循环使用 5次,去除率高达85%.吸附机理表明,Fe3O4/HA纳米粒子上的酸性基团(羧基、酚基和羟基)对静电吸引起着至关重要的作用.各种磁性纳米复合材料对染料的 去除效果如表4所示.

表4 复合磁性纳米材料对染料的去除效果Table 4 Removal of dye by composite magnetic nanomaterials

3.3 含油工业废水

据统计,全球范围内每年至少有500万~1000万t油类物质进入水体.在工业生产过程中,例如石油化工、油田开采、机械制造、食品加工等行业都不可避免的涉及到含油废水[77].这些含油废水成分复杂、来源广泛、难生物降解,如果不及时处理会对环境造成严重的伤害.磁性纳米材料的纳米尺寸使其能够吸附油水中存在的碳氢化合物,为此可将功能修饰后的MNPs用于吸附处理含油工业废水.

Anushree等[52]通过包埋法合成了核壳结构的γ-Fe2O3/MnOx磁性纳米粒子.其核心直径为(31±3)nm,饱和磁化强度在55~70emu/g 之间,推测复合材料是通过 MnOx壳层表面羟基来实现的吸油.Mn3+的存在使γ-Fe2O3/MnOx表面形成-OH基团,油酸与表面羟基进行吸附并在 γ-Fe2O3/MnOx表面发生交换.图 3显示了油酸通过桥联构型与磁性纳米吸附剂表面羟基的相互作用.结果显示,γ-Fe2O3/MnOx对变压器油、油酸和齿轮油的脱油率可达95%左右.再生研究表明,经过 6次循环后,再生率可达 93%.胡卓祺等[78]探究了磁性氧化石墨对含油废水的处理效果及磁致增强效应,与原石墨相比,磁性氧化石墨比表面积增大且表面覆载Fe3O4,在外加磁场下对含油废水的处理效率远优于原石墨.经 4次循环使用,热再生率可达 92%.Sin等[79]采用无表面活性剂辅助水热法制备了 Z-晶型 BiOBr/MnFe2O4纳米复合材料用于处理棕榈油厂废水.制得的BiOBR/MnFe2O4在棕榈油厂废水中分散性良好,对POME的降解率达到94.7%,远高于 BiOBR(42.9%)和MnFe2O4(22.7%).此外经4次循环后,对POME仍能达到 80%的去除率.由此可见,经修饰后的磁性纳米吸附剂显示出了良好的除油和再生能力.

图3 油酸在MnOx壳层表面的吸附机理[52]Fig.3 Proposed adsorption mechanism of oleic acid on the surface of amorphous MnOx shell

3.4 含酚工业废水

水系中酚类污染物广泛存在于石油、化工、炼焦、造纸、制药和合成树脂等工业过程中[84].其环境毒性大、可生化性差、具有流动性且容易集聚,对水生动植物及人类都有较大危害,是当前工业废水难降解有机污染物的一个重点关注内容.

目前为止,已人工合成了多种磁性纳米吸附剂来去除水体中的芳香族化合物,例如Mirbagheri等[85]制备的天然高岭土与纳米γ-Fe2O3的复合材料.在复合材料投加量为 20g/L的水溶液中,4h后可去除30mg /L的苯酚,去除率超过95%.且3次再生使用后去除率仍在 90%以上,显示出强大的除酚能力.Zhou[86]选用乙醇、GO、o-MWCNTs、纳米 Fe3O4和聚乙烯胺(PVAm)制备了一种高效、环保的杂化吸附剂 GO-(o-MWCNTs)-Fe3O4,用于去除废水介质中的酚类物质.结果表明,复合材料对苯酚和苯二酚的吸附分别在60min和45min左右达到平衡,且最大吸附容量分别为224.21和293.252mg/g.负载苯酚的吸附剂在0.1mol/L的NaOH溶液中很容易再生,5次循环后吸附容量下降不到 10%,是一种去除工业水溶液中酚类污染物的高效材料.Parvin等[87]以共沉淀法制备了氧化石墨烯磁性聚罗丹宁(GO-Fe3O4/PRD).在接触时间为15min时,其对苯酚和β-萘酚最大吸附容量分别为191.0和 226.2mg/g,是脱除苯酚和β-萘酚的高效纳米吸附剂.Zhou等[88]采用改进的Hummers法、溶剂热法和两步聚合法制备了磁性氧化石墨烯掺杂 Fe3O4@聚苯胺(Fe3O4@PANI-GO)的新型材料.所得材料对水样中双酚 A(BPA)、α-萘酚和对叔辛基苯酚有较好效果,且显示出良好的再生能力.

4 结论及展望

4.1 结论

MNPs作为新型吸附剂兼具纳米粒子和磁性材料的特性,尺寸微小、比表面积大且有超顺磁性,在外加磁场下能快速从溶液中分离出来并多次回收利用, 避免了材料的浪费和对环境的二次污染.然而裸露的MNPs常因其巨大的比表面能而易发生团聚,对其进行功能修饰不仅可以提高纳米粒子的分散性和稳定性,还能赋予 MNPs特定官能团,是当前研究的一大热点.

4.2 展望

目前对磁性纳米吸附剂的研究已经取得很大进展,但从综述的一些研究来看还存在一些重要问题亟待解决.因此在未来的研究过程中,可以从以下几个方面进一步展开探究:

4.2.1 优化 MNPs制备过程.现今纳米材料磁性化过程通常是对材料表面直接改性,如共沉淀法、水热合成法等,这些方法繁琐复杂,操作成本高昂,限制了其工业适用性.以更绿色的物理化学方法开发可大规模生产和经济效益高的可持续磁性纳米吸附颗粒是当前研究的一个重点问题.

4.2.2 深入探究 MNPs的吸附机理.从目标污染物结构和特性出发,设计含有特定官能团的磁性纳米复合吸附剂,并系统化建立相应构效关系,研究在此修饰材料下的最佳反应条件,以便在处理不同污染物时选择设计.

4.3.3 完善磁性纳米吸附材料的实用性和再生回用性.目前多数磁性纳米吸附剂还在实验室研究阶段,需从工业化规模应用出发,结合实际处理工艺进一步提高固液分离效率、简化回收过程、改善吸附剂长期使用的稳定性性,以期早日实现工业化规模应用.

4.4.4 关注磁性纳米材料中磁性成分的含量.在目前的大多数报告中,磁性成分对吸附性能贡献很小,磁性成分的占比不仅关系磁性响应还影响材料吸附性能.由此有必要对磁性成分含量占比的影响进行研究,充分发挥其在工业废水处理中的应用潜力.