碱/碱土金属对煤热解半焦燃烧特性的影响

郑洪岩,黄有航,曾 浩,赵消旭,冯智皓,侯冉冉,白宗庆

(1.太原工业学院 化学与化工系,山西 太原 030008;2.中国科学院 山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001)

0 引 言

我国低阶煤储量丰富,占现有煤炭探明储量的55%以上,其典型特点为高挥发分、高热反应性。如果将低阶煤直接用于燃烧气化等,会造成丰富碳氢资源的严重浪费。将低阶煤先进行低温热解提油,副产品半焦燃烧的工艺路线可以回收其中的碳氢资源制备高品位燃料和化学品,是实现我国低阶煤高效分级利用的重要途径,同时也被列入了国家发改委和能源局的《能源发展“十三五”规划》[1]。然而,作为煤热解主要产品的半焦(收率>60%),由于挥发分低,具有燃点高、燃尽温度高、NOx排放量高、燃尽率低等缺点。因此如何促进半焦燃烧性能、提高半焦燃烧效率,是实现低阶煤高效分级利用的关键技术瓶颈之一。

前人在半焦单独燃烧特性方面开展了较多实验室基础研究[2-3],对影响半焦燃烧特性的相关因素也进行了探讨。中试及反应器开发方面,针对低挥发分半焦难燃及污染物排放高等特点,中科院工程热物理研究所开发了预热燃烧技术。在半焦进入锅炉前首先经过高温(800~950 ℃)预热,使半焦中的燃料氮在预热器弱还原气氛下以N2形式脱除,不仅提高了燃烧效率,还降低了燃烧过程中的NOx排放。该技术已开展了相应的中试放大试验[4-6],实现了低挥发分半焦的清洁高效燃烧。同时也有学者针对低挥发分半焦与煤的掺烧混燃进行研究[7],并在工业电站粉煤锅炉上实现了烟煤掺烧兰炭的相关试验,大幅降低了烟气污染物的排放[8-9]。

添加助燃剂是提高劣质煤或无烟煤燃烧效率的重要途径,同时具有工艺简单、成本低廉等优势。目前研究的催化剂或助燃剂主要有碱金属、碱土金属、稀土和过渡金属的氧化物、氢氧化物及其盐类等[10-13]。Ma等[14]研究了高灰分煤添加碱金属、碱土金属后的燃烧行为,发现KCl、NaCl、Ca(NO3)2都对改善高灰分煤的燃烧特性有积极作用,降低着火温度,加快挥发分的燃烧速率,还可以提高煤粉的燃烧放热量。此外研究的助燃剂还有一些强氧化剂,如硝酸盐、高锰酸盐等;还有添加低分子醇、酸类等有机化合物,此类物质的助燃相当于增加了燃料的易挥发性[15],但成本会增加。

将助燃剂应用于劣质煤的催化燃烧已有较多研究,然而针对低挥发分的煤热解半焦,添加助燃剂能否有效提高其燃烧性能还需进一步研究。户英杰等[16]利用热重-红外联用仪研究了Fe2O3对烟煤/半焦燃烧特性的影响,发现Fe2O3能明显降低前期燃烧反应的活化能,并能催化后期固定碳的燃烧,提高了混合燃料的综合燃烧性能。本文将劣质煤助燃剂(碱金属和碱土金属)用于促进低挥发分半焦的单独燃烧,选用K2CO3和CaCO3而非其盐酸盐或硝酸盐,目的是避免燃烧过程中氯化物或硝酸盐分解生成的NOx对设备和环境带来二次危害。探讨了2种添加剂对燃烧燃点、最大燃烧峰温以及燃烧指数等参数的影响。采用多重速率扫描方法研究了不同条件下半焦燃烧的表观活化能,同时探讨了不同添加方式对半焦燃烧性能的影响,为低挥发分煤热解半焦的高效燃烧提供基础数据和理论指导。

1 试 验

1.1 试验材料

选取陕西煤化集团低阶煤低温热解半焦(CC)为研究对象,研磨至小于0.2 mm并放于棕色瓶中备用,基础分析见表1(Odaf由差减法获得),灰成分分析见表2。选取纯度99%的CaCO3和K2CO3作为半焦燃烧助燃剂,添加比例分别为1%、2%和4%,在研钵中手动研磨10 min,得到添加助燃剂后的半焦样品,分别记为CC-Ca1、CC-Ca2、CC-Ca4,CC-K1、CC-K2、CC-K4。为了探讨助燃剂添加方式对半焦燃烧特性的影响,将K2CO3配制成一定浓度溶液,采用等体积浸渍法将半焦质量占比2%的K2CO3添加到半焦中,样品记为CC-K2-JZ。同时利用HCl-HF酸洗方法脱除了半焦中固有的矿物质以探究其对半焦燃烧特性的影响,脱矿物质半焦记为dem-CC。

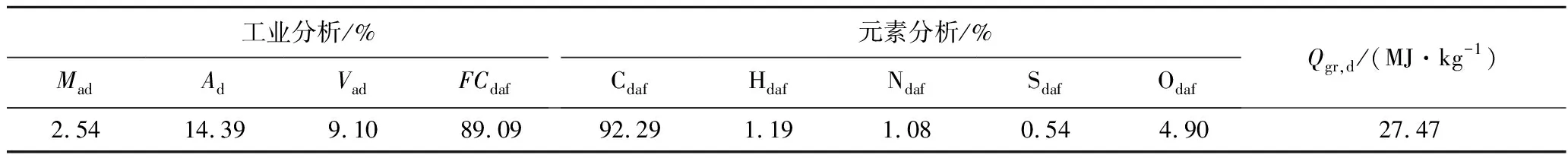

表1 半焦基本性质

表2 半焦灰成分分析

1.2 燃烧试验

燃烧试验在法国Setaram Setsys Evolution热天平上进行。取10 mg样品置于刚玉坩埚中,在气体流速100 mL/min空气气氛中,样品以10、20和40 ℃/min升温速率从室温升至终温900 ℃后自然降温,结束试验。试验重复性良好。

1.3 燃烧特征参数的确定

本文采用着火温度Ts、燃烧峰温Tmax、燃尽温度Th和燃烧反应指数TR来研究半焦样品的燃烧性能。其中着火温度、燃烧峰温可通过燃烧失重曲线及微分失重曲线获得[17-18],燃尽温度为失重达到98%时对应的温度点。燃烧反应指数是燃烧时碳转化率达到20%对应的温度点,半焦的燃烧反应指数越低,说明其燃烧反应性越高,该指数可以反映半焦的燃烧反应性[19]。

1.4 动力学参数的确定

本研究采用国际热分析及量热学会(ICTAC)推荐的多重速率扫描法中的KAS(Kissinger-Akahira-Sunose)法计算半焦燃烧反应动力学参数[20]。相较于单一速率法,多重扫描速率法无需预先假定机理函数G(α)即可进行Arrhenius参数求解,结果更可靠。KAS法的具体计算方法为

(1)

其中,β为指升温速率,℃/min;T为温度,K;E为活化能,J/mol;R为气体常数,取8.314 J/(mol·K);A为指前因子,s-1;α为转化率;G(α)为机理函数。在相同转化率α下,G(α)是恒定值,因此在相同α、不同升温速率β下,ln(β/T2)与1/T呈线性关系,从直线斜率可得到对应转化率α下的表观活化能E。ICTAC推荐的KAS法计算表观活化能的转化率为0.05≤α≤0.095,然而有研究[21]表明固相反应的初始阶段与终止阶段易受到传热传质的影响,因此计算活化能时采用的转化率为0.2~0.8。

2 结果与讨论

2.1 半焦燃烧特性及内部矿物质的影响

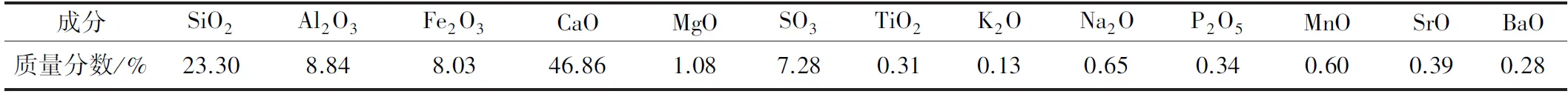

由表1可知,半焦挥发分仅为9.10%,与无烟煤接近,初步判断其燃烧特性较差。但其发热量较高,达到27.47 MJ/kg。由表2可知,半焦灰中主要以CaO、SiO2、Fe2O3为主,XRD结果也显示半焦中矿物质以CaCO3和石英为主。通过热重试验研究了不同升温速率下陕煤半焦的燃烧失重特性,总结了相关的燃烧特征参数(图1和表3)。由表3可知,半焦燃点都在500 ℃以上,明显高于挥发分较高的原煤,甚至高于无烟煤[22],说明其燃烧性能较差。这是因为经过500~600 ℃低温热解过程,低阶煤中高反应性的侧链、桥键及含氧官能团等明显断裂,煤中碳结构更趋向于石墨化,导致其本身燃烧反应性降低,同时挥发分的降低使得其着火性能变得更差。由图1可知,随着升温速率提高,热失重和微分失重曲线均明显向高温方向移动,同时表3中Ts、Tmax、Th、TR均随升温速率的增加而提高。这说明升温速率升高,半焦燃烧反应性降低。这主要与半焦燃烧过程中的传热有关,升温速率提高,环境温度和半焦颗粒温度之间的差距增加,导致半焦着火、燃烧等反应与慢速升温下相比有所滞后,因此体现在燃烧热失重上的滞后[12]。同样,从DTG曲线650~750 ℃半焦中主要矿物CaCO3的分解失重峰可以看出,随燃烧升温速率的增加,该峰逐渐向高温移动,在升温速率达到40 ℃/min时,该峰成为固定碳燃烧失重峰的肩峰而变得不明显。

图1 半焦在不同升温速率下的燃烧失重曲线Fig.1 TG and DTG curves of semi-cokecombustion at different heating rates

表3 不同升温速率下半焦燃烧特征参数

由于半焦本身含有较多的钙、铁等矿物质,利用HCl-HF酸洗方式将半焦中大部分矿物质脱除,考察了半焦内部矿物对其燃烧反应性的影响,结果如图2和表4所示。图2中酸洗脱矿物质半焦的燃烧最终失重量趋于0,说明HCl-HF酸洗可以将半焦中大部分矿物质脱除。由于半焦中矿物质,尤其是具有催化燃烧作用的碱性金属和铁化合物的脱除,脱矿物半焦Ts、Tmax和TR等都不同程度升高,即燃烧反应性降低。说明半焦中固有矿物质,主要是碱性组分及铁对半焦燃烧反应性有一定促进作用。张文达等[23]利用盐酸-氢氟酸对准东次烟煤进行处理,并研究了酸洗处理对煤结构和燃烧反应性的影响,发现脱灰煤燃烧反应性与原煤相比显著降低,归因于煤中具有催化作用的碱金属灰分被大量脱除。同时由于燃尽温度对应的是燃烧失重达到98%时的温度,半焦存在CaCO3在高温下的分解失重,导致得到的燃尽温度高于脱矿物质半焦。

图2 半焦与脱矿物质半焦的燃烧特性曲线Fig.2 TG and DTG curves of combustion ofsemi-coke and demineralized semi-coke

表4 不同条件下半焦的燃烧特征参数

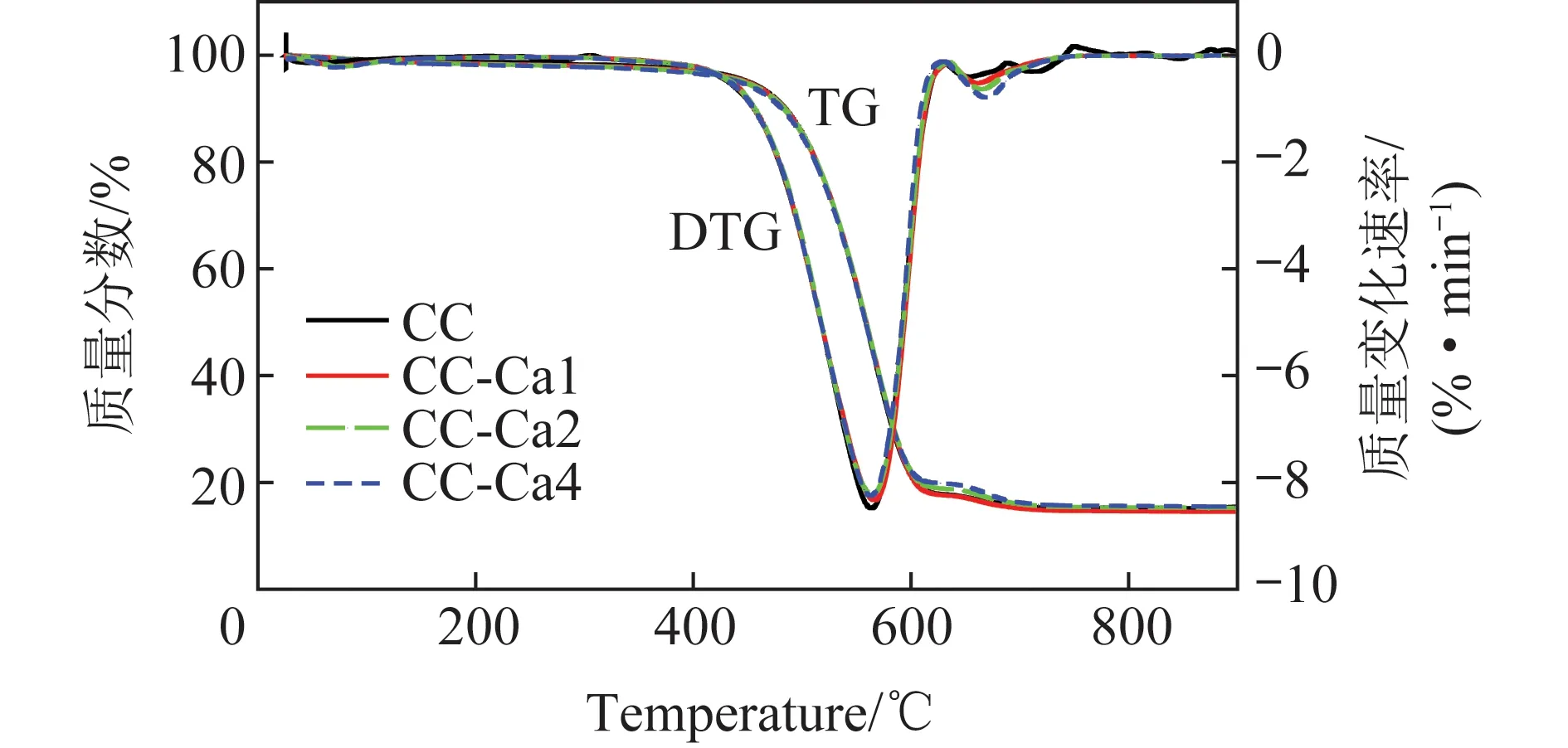

2.2 添加CaCO3和K2CO3对半焦燃烧特性的影响

由于半焦的低挥发分导致其燃点、燃尽温度等都比原煤偏高,即燃烧反应性低。常用的提高燃烧反应性的方法有添加助燃剂、混煤燃烧等方法。本文考察了碱金属和碱土金属助剂对陕煤半焦燃烧性能的影响。选取CaCO3、K2CO3为助燃剂,探讨了不同添加比例助剂对半焦燃烧特性的影响。添加不同比例CaCO3和K2CO3后半焦的燃烧TG-DTG曲线及燃烧特征参数结果如图3、4和表4所示。由图3可知,即使CaCO3添加量达到4%,对半焦燃烧的热失重和微分失重都影响不大;由表4可知,碳酸钙的添加对燃点的降低有一定促进作用,而对最大燃烧峰温、燃尽温度的影响不明显。而K2CO3的添加对半焦的燃烧反应性有较明显的催化作用,导致燃点、燃烧峰温、燃烧反应指数等参数明显降低。随着K2CO3添加量由1%升高到2%时,燃烧热失重和微分失重曲线明显向低温区移动。燃点由原半焦的507.3 ℃ 显著降低至466.3 ℃,反应指数TR由558.7 ℃降至521.6 ℃。K2CO3对半焦燃烧催化作用可以用氧传递机理[15]解释,即高温下半焦中的碳具有良好的还原性,可将K2CO3还原为K2O,后者充当了氧的载体,促进了氧从气相向碳表面扩散,从而提高了半焦的燃烧反应速率。从表4也可以看出,K2CO3添加量进一步提高到4%时,相应的燃烧参数不降反升。这说明K2CO3对半焦燃烧的催化作用存在最佳值,当添加量超过最佳值时,过量的K2CO3可能会与半焦中的矿物质反应生成低温共融体,覆盖于未燃半焦表面,阻碍氧气扩散,从而导致半焦燃烧反应性降低。这与魏砾宏等[24]研究结果一致,但相关的反应机制还需进一步试验验证。同时考察了浸渍和机械混合2种方式添加的K2CO3对半焦燃烧特性的影响,结果见表4。可知同样添加2% K2CO3,浸渍法加入的K2CO3比机械混合加入更能促进半焦特征燃烧参数的降低,这是因为浸渍法加入的K2CO3在半焦上有更好的分散性,对半焦燃烧反应性的催化作用更明显。实际应用中可采用喷淋含钾溶液的方法将助燃剂均匀分散到半焦上,起到较好的助燃效果,同时进一步降低钾的添加量。

图3 添加不同比例CaCO3后半焦燃烧的TG-DTG曲线Fig.3 TG and DTG curves of combustion ofsemi-coke with CaCO3 addition

图4 添加不同比例K2CO3后半焦燃烧的TG-DTG曲线Fig.4 TG and DTG curves of combustion ofsemi-coke with K2CO3 addition

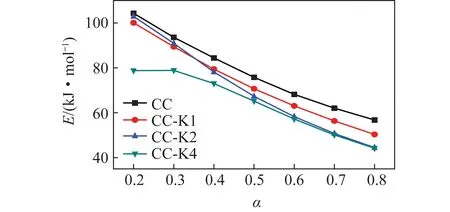

2.3 半焦燃烧反应动力学

鉴于添加CaCO3对半焦燃烧性能的促进作用不明显,因此本文仅探讨了添加不同比例K2CO3对半焦燃烧反应表观活化能的影响。半焦燃烧反应的KAS法动力学分析曲线如图5所示,添加不同K2CO3的动力学曲线与此类似,拟合的相关系数都大于0.9,说明拟合效果较好。添加不同比例K2CO3时半焦燃烧活化能随燃烧转化率的变化趋势如图6所示,可知随着半焦燃烧转化率的增加,半焦燃烧表观活化能逐渐降低,这是因为随着转化率提高,可燃炭逐渐反应,半焦孔隙率增加,导致反应活化能逐渐降低。对比半焦和添加不同比例K2CO3半焦的燃烧活化能,可以看出整体上添加K2CO3后半焦燃烧活化能降低,说明添加K2CO3对半焦燃烧性能有明显的催化和促进作用,这从反应的平均活化能对比可以明显看出。半焦及添加1%、2%和4% K2CO3后的燃烧平均活化能分别为84.84、72.76、70.40和63.96 kJ/mol,可见添加4% K2CO3时活化能降低最多。但从实际应用角度考虑,K2CO3的加入会导致钾在锅炉中的沉积、腐蚀等问题,应尽量将K2CO3添加量控制在较小范围,同时可以考虑通过添加含钾的混合助剂,如K/Ca复合助剂,以消除钾的引入对设备的腐蚀等问题。

图5 半焦燃烧的KAS法动力学分析曲线Fig.5 Kinetic analysis curves of semi-coke combustiondetermined by KAS method

图6 添加不同比例K2CO3半焦燃烧活化能随转化率的变化Fig.6 Change of activation energy of semi-coke combustion with different addition of K2CO3

3 结 论

1)陕煤半焦中固有矿物质对半焦燃烧反应性有一定促进作用,来源于煤中碱性组分的催化作用。

2)K2CO3的添加对半焦的燃烧反应性有较明显的促进作用,而CaCO3基本没有作用;添加2% K2CO3对半焦燃烧特征参数的降低最有利,燃点由原半焦的507.3 ℃显著降至466.3 ℃,反应指数TR由558.7 ℃降至521.6 ℃;浸渍法添加的K2CO3比机械混合方法更能促进半焦燃烧反应性的提高。

3)从燃烧反应活化能来看,K2CO3的添加明显降低了半焦的燃烧活化能,添加1% K2CO3即可使半焦燃烧平均活化能由84.84 kJ/mol降至72.76 kJ/mol。因此K2CO3的添加对半焦燃烧反应性有较明显的促进作用,且随着添加比例增加促进作用更明显。由于过量钾的加入会腐蚀设备,在考虑促进半焦燃烧性能的同时,应尽量控制钾的添加量或与其他助剂同时添加。