浅析水泥土搅拌墙在深基坑止水帷幕中的应用技术

李春牛

宣城市市政园林公用建设管理处 安徽 宣城 242000

引言

桥梁工程基坑施工中,在地下水丰富的环境下,基坑坑壁止水显得尤为重要,一个切实可行的止水方案,不仅能确保支护结构安全,还能减少基坑渗水,为基坑施工提供一个干地环境,保证基坑内作业人员生命安全,加快工程施工进度。

1 工程概况

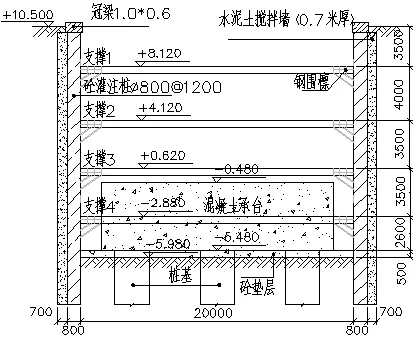

宣城市水阳江大道闭合段北段跨水阳江特大桥,主桥为双塔三跨双索面半漂浮体系斜拉桥。桥跨布置为(150+320+150)m,全长620m,主塔为钢筋混凝土桥塔,高度为115m,基础采用钢筋混凝土灌注桩,桩长56m,直径2.5m,通过混凝土承台与上部塔柱连接。桩基承台为哑铃型,长47m、宽17m、高5m,承台顶面高程-0.48 m,底面高程-5.48 m。

2 地质水文条件

本工程位于皖南山区与沿江平原的过渡地带,工程地貌属于侵蚀岗坡地貌单元与冲积漫滩地貌单元交汇处,根据工程地质勘查资料揭示,基坑处自上而下地层及岩性如下:

2.1 粉土(Q4a1)

层顶标高7.14m,层底标高3.74m,层厚3.4m,褐黄色,灰黄色,湿,密实,局部夹粉细砂薄层,表面局部为40cm种植土,夹植物根系。

2.2 卵石土(Q4a1)

层顶标高3.74m,层底标高-2.46m,层厚6.2m,杂色,中密,粒径0.2~2.0cm含量约15%~20%,粒径2.0~6.0cm含量约55~65%。卵石成分主要为石英岩、石英砂岩,呈次圆状,空隙被沙等充填,局部夹圆砾土层。

2.3 强风化砂质泥岩(E2s)

层顶标高-2.46m,层底标高-9.16m,层厚6.70m,褐黄色,粉砂质泥质结构,层状构造,泥质铁质胶结,原岩风化强烈,软硬不均,岩石结构大部分已破坏,岩性极软,岩芯呈黏性土状、碎块状,局部含砾,取芯率约82%。

2.4 中风化粉砂质泥岩(E2s)

棕红色,粉砂质泥质结构,层状构造,泥质铁质胶结,岩性软。

3 基坑主要特点

该桥梁主塔基坑位于水阳江河道漫滩处,为满足在汛期施工,采用在河滩上回填黏土筑岛形成桩基施工平台,回填土厚度2~3m,使筑岛顶面高程达到10.5m,高出河道稳定水面约4m,筑岛平面布置在河道方向使基坑外侧距离江边宽度8~10m,地下水比较丰富。根据施工要求,基坑尺寸布置确定为长50m、宽20m、深16.48m。因基坑紧邻水阳江河道,基坑施工期跨越河道汛期,卵石层为透水性强的土层,受到河水影响较大,基坑止水难度大。

4 基坑支护结构及止水方案

本工程主墩承台基坑深度达16.48m,根据《建筑基坑支护技术规程》及基坑变形对周边环境和主体结构施工安全的影响程度,本工程基坑安全等级为一级。为满足基坑内施工安全要求,基坑支护结构形式采用钢筋混凝土灌注桩+内支撑,桩径800mm、间距1200mm。由于桩间间隙为400mm,且穿过厚达6.2m的卵石层,为透水性强的土层。为使基坑开挖后形成一个干地施工环境,基坑四周需设置一道止水帷幕,阻止基坑外的地下水流入基坑内部,确保基坑内作业安全。经对摆喷注浆帷幕、水泥墙搅拌墙帷幕等多形式方案比较论证,基坑四周止水形式采用水泥土搅拌墙止水帷幕,布置在钢筋混凝土灌注桩的外侧,基坑剖面图如图1所示。

图1 基坑剖面图

水泥土搅拌墙止水帷幕是将一定比例的水泥浆液和地基土用搅拌机在地基深处就地强制搅拌而成,以改善基坑边坡的稳定性,提高抗渗性能,达到止水的目的。水泥土搅拌墙止水帷幕采用CSM工法施工,CSM工法是结合现有液压铣槽机和深层搅拌技术进行创新的岩土工程施工技术,通过对施工现场原位土体与水泥浆进行搅拌,形成壁状固结体,可以用于防渗墙、挡土墙、地基加固等工程,与其他深层搅拌工艺比较,CSM工法对地层的适应性更强,可以切削卵石地层、岩层等坚硬的地层[1],一种创新性深层搅拌施工方法。水泥土搅拌墙CSM工法施工时,无振动、无污染、噪声小,设备铣削能力强,施工过程可控性强,施工作业安全可靠,成墙止水效果好。

5 工艺流程

场地填筑平整→测量放线→开挖导沟→双轮铣槽机组装→双轮铣槽机就位→水泥浆液配制→双轮铣槽机铣进至设计高程→铣轮提升同步注射水泥浆搅拌成墙→移机至下一幅位置→重复上述步骤[2]。

5.1 场地填筑平整

为满足汛期施工要求,将施工场地用素土回填碾压至设计标高,并对场地进行平整,使地基承载力满足双轮铣槽机作业要求。

5.2 测量放样

根据施工现场坐标控制点、基坑施工总平面设计图,测放出水泥土搅拌墙中线,并设立临时控制桩,做好施工过程中的点位、中心线复核工作,并将测量技术复核单提交监理人员进行复核验收确认。

5.3 沟槽开挖

导槽采用挖掘机开挖,沟槽尺寸为宽0.8m、深1m,开挖出的沟槽土体及时运至场外堆放,以保证双轮铣槽机正常施工。

5.4 双轮铣槽机就位

双轮铣槽机就位前,机下铺设钢板,铣槽机移动前,应检查四周环境情况,发现有障碍物,应及时清除,铣槽机就位后,应检查定位情况,如有偏差应及时校正。双轮铣槽机应平稳,并用经纬仪或线锤进行观测,以确保双轮铣槽机的垂直度。水泥土搅拌墙定位偏差不得大于50mm,成墙后水平偏差应小于20mm。

5.5 双轮铣槽机铣进

双轮铣槽机注水泥浆切铣原位土体至设计标高,深度不小于设计墙深且不得大于墙深100mm,墙深垂直度偏差不得大于1/400。下切铣进时水泥浆液的水灰比为2∶1,并掺入5%膨润土,水泥浆液泵送压力大于0.3Mpa。根据不同土层及时调整下切铣进速度,粉土层向下切铣进速度1.0m/min,卵石层及强风化砂质泥岩层下切铣进速度0.2m/min,中风化砂质泥岩层下切铣进速度0.1m/min。

5.6 水泥浆液配制

水泥浆液的配比须严格按照设计的配合比制作,现场用比重计进行量测控制浆液的质量,制备好的浆液和易性应满足注浆要求,不得出现离析现象。

5.7 提升注浆搅拌成墙

双轮铣槽机铣进到设计高程后,铣头反转并提升。在提升过程中,边注浆边搅拌一次注浆搅拌成墙,向上提升切铣速度小于1.0m/min。根据双轮铣槽机提升速度,注浆量应在80~320L/min之间调整,注浆的流量由操作台上的自动瞬时流速计、无级电机调速器和累计流量计共同监控。注浆压力控制为2.0~3.0MPa,若注浆过程中发生堵管等现象,应立即停止注浆,查找原因进行抢修,排除故障后再进行施工。为提高成墙质量,卵石土层应采用二次复搅方式成墙[3]。

5.8 移位、清洗

一幅墙施工完成后,将双轮铣槽机移至下一槽段位置,重复上述步骤,施工下一幅水泥土搅拌墙。

6 施工注意事项

6.1 墙段施工顺序

双轮铣槽机铣进时,为了使相邻两幅间有效咬合搭接,确保水泥土搅拌墙形成一个整体,施工时采用间隔铣进成墙工艺,施工顺序如图2所示,每幅宽度为2.8m,搭接0.3m,先进行一期①、②两幅水泥土搅拌墙施工,待①、②幅水泥土搅拌达到一定强度后,再进行二期③幅水泥土搅拌墙施工。二期槽段施工采用硬铣工法,硬铣工法是指在二期槽段铣进时,要套铣已成墙的一期①、②幅墙段各0.3m。这样既能保证在二期③幅搅拌墙施工时,不会将泥块混杂到相邻已完成的一期槽段内,保证水泥土搅拌墙的质量,又能使一、二期水泥土搅拌墙咬合紧密,达到成墙无缝连续的效果。

图2 搅拌墙施工顺序

6.2 水泥浆液配比

水泥土搅拌墙采用P.O42.5普通硅酸盐水泥,施工过程中采用水泥浆液铺助铣槽机铣进成槽施工,成槽后采用水泥浆液搅拌土体成墙。水泥浆液设计参考配比:水泥掺量为20%,即360kg/m3,膨润土掺量为5%,水灰比为1.0~2.0。施工前应进行试验段施工,根据现场地质情况,结合理论及经验值,综合确定铣进及提升搅拌各阶段所需的水-膨润土浆液配合比,并在施工过程中及时进行修正,以达到合理的参数指标[4]。

7 质量检验

水泥土搅拌墙试块制作采用70.7×70.7×70.7m3立方体试模,每个机械台班抽查一幅,每幅墙不少于2个取样点,每个取样点制作一组试块,每组3块,试块应在同条件养护28d后,进行无侧限抗压强度试验,28d无侧限抗压强度应达到0.5Mpa。

水泥土搅拌墙成墙28d后应进行钻孔取芯检测,钻孔取芯数量不少于水泥土搅拌墙总幅数的2%,且不少于3处,根据芯样外观,评价搅拌墙的密实性和均质性,以判断水泥土搅拌墙止水帷幕的整体质量。钻孔取芯形成的孔洞应采用水泥浆及时填充封闭。

8 结束语

深基坑四周坑壁止水是一项综合性、实践性很强的工程。在基坑止水方案的选择时,应充分考虑现场环境、工程地质量水文条件以及工程要求。在施工中应选择技术先进、安全可靠、经济合理、操作方便的机械设备,加强技术交底,加大事前、事中、事后质量安全管理力度。本工程基坑施工通过采用水泥土搅拌墙止水帷幕方案,基坑开挖后,除个别部位出现少量渗水外,整个基坑坑壁止水达到了预期效果,为后期基坑坑内承台钢筋、模板、混凝土浇筑作业,提供了一个干地作业环境,取得了良好的经济效益和社会效益。