粉煤灰对玻化炉渣路面混凝土界面微观结构改善影响研究

刘钢,王伟亚,陈北齐,周明凯,陈潇

(1.武汉理工大学 硅酸盐国家重点实验室,湖北 武汉 430070;2.长治市交通局,山西 长治 046000;3.长治市煜杰环保科技有限公司,山西 长治 046200)

0 引言

玻化炉渣是煤制油工艺气化阶段,煤炭经气化温度达1400~1600℃的气流床煤气化炉中,灰分和助融剂液化、激冷形成的玻璃质粒状炉渣,属于煤气化粗渣[1]。我国每年排放玻化炉渣约100万t,由于缺乏资源化应用研究,导致无法大量消纳玻化炉渣材料,大多被填埋处理,造成资源的浪费。玻化炉渣与机制砂粒径类似,最大粒径不超过10 mm,且粒型良好,级配均匀,化学成分以SiO2、Al2O3与CaO为主,坚固性低,可作为集料制备混凝土[2];另一方面,玻化炉渣表面光滑、吸水率低,存在与水泥浆体粘结性差,界面强度低等问题。

目前,国内外研究成果主要集中在玻化炉渣理化特性研究[3]及将玻化炉渣作为细集料用于水泥稳定基层材料[4]。关于玻化炉渣作全集料应用于路面混凝土领域内研究鲜有报道。混凝土由水泥浆体、界面过渡区和集料3个重要环节组成,混凝土的性质主要取决于上述3个环节各自的性质及其相互间的关系和整体的均匀性。对于低强度等级路面混凝土,界面过渡区的微观结构及性质对混凝土性能起着决定性作用[5]。与此同时,混凝土路面对混凝土折压比要求更高,而抗折强度主要依赖其界面的粘结强度[6]。针对玻化炉渣存在表面光滑致密、吸水率低与水泥浆体粘结性差、界面强度低等问题,可通过粉煤灰的物理填充作用与“火山灰”活性来改善玻化炉渣骨料-水泥石界面过渡区结构。

本研究提出以玻化炉渣为全集料制备无粗骨料玻化炉渣路面混凝土,在分析玻化炉渣基本理化特性的基础上开展玻化炉渣路面混凝土研究。由于无粗骨料路面混凝土的抗折强度及折压比低,为提高其抗折强度与折压比,探究了粉煤灰对玻化炉渣路面混凝土工作性和力学性能的影响规律。并采用扫描电镜(SEM)、X射线能谱仪(EDS)、显微硬度(MH)等微观测试手段探究粉煤灰对玻化炉渣集料-水泥石界面过渡区结构的改善作用,以期为进一步研究玻化炉渣路面混凝土界面区结构与其宏观性能之间的关系奠定基础。

1 实验

1.1 原材料

水泥:山西晋牌P·O42.5水泥,物理力学性能见表1;粉煤灰:取自山西长治市诚远混凝土搅拌站,物理性能见表2;骨料:取自山西潞安集团180项目排放的玻化炉渣与山西长治市诚远混凝土搅拌站的机制砂,骨料的物理性能见表3,玻化炉渣的主要化学成分见表4,矿物组成见图1;减水剂:山西黄腾化工有限公司产聚羧酸系高性能减水剂,减水率25%。

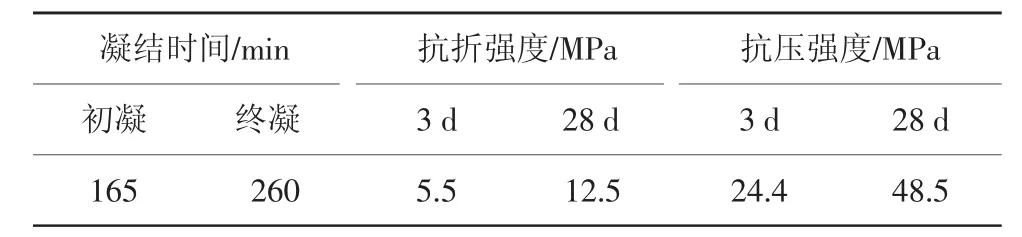

表1 水泥的物理力学性能

表2 粉煤灰的物理性能

表3 玻化炉渣与机制砂的基本物理性能

表4 玻化炉渣的主要化学成分 %

图1 玻化炉渣的XRD图谱

由图1可见,玻化炉渣的矿物组成主要以玻璃相矿物为主,含少量晶相矿物。其中晶相矿物主要为石英,还有莫来石、方解石及少量的硅线石。

1.2 实验方案

在前期实验基础上,采用外掺法向玻化炉渣混凝土加入粉煤灰,粉煤灰用量分别为10、20、30、40 kg/m3,等体积代替玻化炉渣[7],掺粉煤灰玻化炉渣混凝土配合比见表5。参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》和GB/T 50081—2002《普通混凝土力学性能试验方法标准》测试混凝土的工作性能与力学性能。

表5 掺粉煤灰玻化炉渣混凝土配合比 kg/m3

将玻化炉渣骨料及机制砂分别与水泥浆拌和,每组成型100mm×100mm×100mm试块3~5块进行微观分析(掺粉煤灰配比选2#),将其标准养护至28 d后,用切片机切割成薄片,抛光后进行显微硬度测试;选取试样中心部位的小碎块用无水乙醇终止水化,干燥至恒重,选择含有骨料-(粉煤灰)-水泥浆体界面过渡区的平整断面,采用SEM进行骨料-水泥石界面区微观形貌观察,采用EDS能谱进行界面区元素分析,将骨料与水泥石的结合面作为标尺的零刻度线,利用SEM中的标尺以5μm为步长,沿法线远离骨料方向逐点分析,以确定界面过渡区内的钙硅比。

2 实验结果与分析

2.1 粉煤灰对玻化炉渣混凝土宏观性能的影响

2.1.1 粉煤灰对玻化炉渣混凝土工作性能的影响

玻化炉渣路面混凝土为干硬性混凝土,采用维勃稠度表征其工作性,实验结果如表6所示。

表6 粉煤灰对玻化炉渣混凝土工作性影响

由表6可见,掺粉煤灰玻化炉渣混凝土工作性随粉煤灰掺量增加基本呈线性增大趋势。因为掺入粉煤灰提高了混凝土的浆骨比,同时粉煤灰中玻璃微珠有利于促进浆体流动,从而显著提高混凝土的粘聚性和流动性。

2.1.2 粉煤灰对玻化炉渣混凝土力学性能的影响(见图2)

图2 粉煤灰掺量对玻化炉渣混凝土力学性能的影响

由图2可见,掺粉煤灰玻化炉渣混凝土7、28 d抗折、抗压强度及折压比均随粉煤灰用量增加呈先提高后降低的趋势。相同条件下,不掺加粉煤灰时玻化炉渣混凝土的28 d抗压强度虽能达35.3 MPa,但抗折强度只有4.05 MPa,折压比偏低。外掺粉煤灰后提高了玻化炉渣混凝土的折压比。粉煤灰掺量为10 kg/m3时强度最高,28 d抗压、抗折强度分别为46.1、5.8 MPa,较未掺粉煤灰的玻化炉渣混凝土分别提高了30.6%、43.2%。力学性能显著提高的原因在于:粉煤灰提高了浆体对光滑玻化炉渣的包裹作用,同时填充了高比表面积无粗骨料玻化炉渣混凝土的孔隙,提高了玻化炉渣混凝土密实度,从而提高了混凝土强度。从90 d强度来看,粉煤灰掺量为20 kg/m3时抗折、抗压强度最高,90 d抗折、抗压强度分别达7.0、53.8 MPa。这种粉煤灰最佳掺量不一致性与粉煤灰具有潜在“火山灰”活性有关,高掺量的粉煤灰会降低玻化炉渣混凝土早期强度,阻碍水泥水化进程,故粉煤灰掺量在10kg/m3时玻化炉渣混凝土早期力学性能最佳;后期粉煤灰活性成分与氢氧化钙反应生成C-S-H凝胶水化产物[7],可提高玻化炉渣混凝土后期力学性能,后期粉煤灰最佳掺量有所提高,粉煤灰掺量为20 kg/m3时玻化炉渣混凝土力学性能最佳。可见,玻化炉渣混凝土中外掺粉煤灰的最佳掺量为10~20 kg/m3。

2.2 粉煤灰对玻化炉渣混凝土界面微观结构改善作用

2.2.1 界面区形貌分析

采用SEM对28 d机制砂骨料和玻化炉渣骨料中的骨料-水泥石界面区微观形貌进行观察,并将典型微区放大至50 000倍,以便观察界面孔洞处的水化产物,结果如图3、图4所示,图中标记处为EDS逐点扫描区(每点间隔20μm)。

图3 机制砂骨料-水泥石界面区形貌

图4 玻化炉渣骨料-水泥石界面区形貌

由图3可见,机制砂骨料-水泥石界面区孔隙发达,结构比较疏松,少量针片状CH完整晶体定向排列,CH晶体富集。由图4(a)可见,由于玻化炉渣骨料表面光滑致密,不利于与骨料-水泥石界面区的结合,孔径较大,界面处分层现象明显,界面区大量生长着针状钙矾石晶体和层片状CH晶体,CH晶体在骨料界面区的择优定向生长和AFt晶体在界面区杂乱无章的富集分布,显著降低了玻化炉渣骨料-水泥石界面区结构的致密性,从而削弱了界面区的承载能力,这说明界面区是玻化炉渣混凝土中最薄弱的区域。由图4(b)可见,掺入粉煤灰后玻化炉渣骨料-水泥石界面结构特征明显有别于图4(a)界面,可以观察到界面区孔隙较小,结构致密,未发现较大的孔洞及未水化的水泥颗粒存在,甚至在掺粉煤灰界面区[见图4(b)]的孔洞中发现絮状的C-S-H凝胶等水化产物,说明适量的粉煤灰颗粒掺入能为Ca(OH)2结晶提供均匀分布的成核点,避免其在骨料表面定向排列。并且粉煤灰颗粒中的玻璃相在碱性环境下破裂溶出的活性成分可与Ca(OH)2反应生成C-S-H凝胶水化产物。结果表明,掺入适量粉煤灰后能降低界面过渡区CH晶体与AFt晶体的富集,促进C-S-H凝胶的生成,降低孔隙率,提高界面过渡区密实程度。

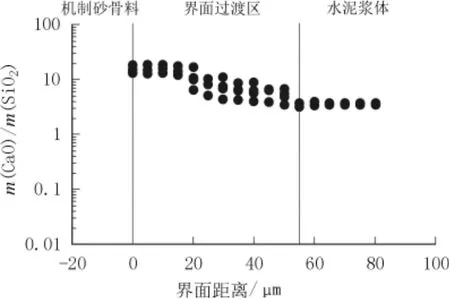

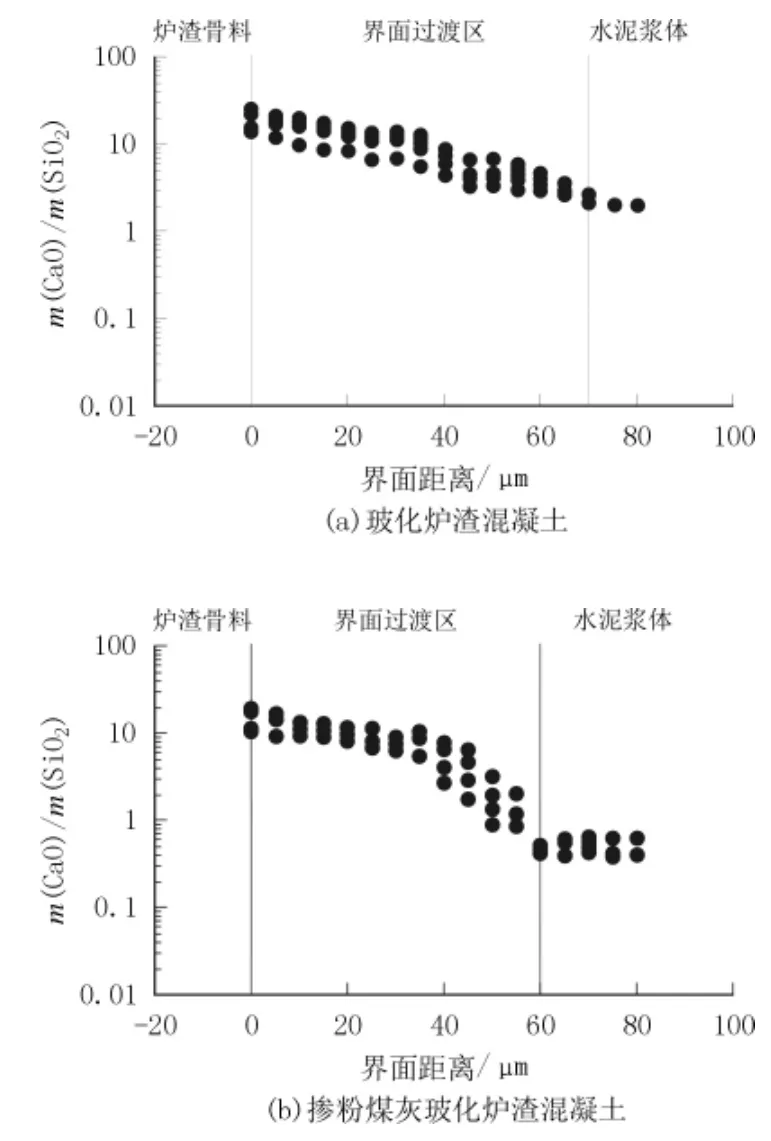

2.2.2 钙硅比分析(见图5、图6)

图5 机制砂骨料-水泥石界面区钙硅比

图6 玻化炉渣骨料-水泥石界面区钙硅比

由图5可见,机制砂骨料-水泥石界面区的钙硅比变化较大,在0~20μm区间内钙硅比较大,达到了20左右,并沿水泥石方向呈逐步下降的趋势,在距界面55μm处钙硅比趋于稳定,由此可推断机制砂骨料-水泥石界面区的厚度约为55μm。由图6(a)可见,玻化炉渣骨料-水泥石界面区的钙硅比在距界面0~20μm区间内最高,达到21左右,并沿正轴方向呈逐步下降的趋势,与机制砂骨料-水泥石界面区钙硅比变化趋势相同,在距界面70μm处钙硅比趋于稳定,由此可推断玻化炉渣骨料-水泥石界面区的厚度约为70μm。同时,较高的钙硅比也表明机制砂-水泥石界面区与玻化炉渣骨料-水泥石界面区CH晶体富集,与图3及图4(a)的形貌特征相符。由图6(b)可见,掺入粉煤灰后的玻化炉渣混凝土中钙硅比的变化有别于纯玻化炉渣混凝土。掺粉煤灰后玻化炉渣骨料-水泥石界面区的钙硅比在距界面0~30μm区间内最高,30μm以上区间则不断降低,在距界面60μm处趋于稳定。因此,可推断其界面区厚度约为60μm。

由图5、图6还可以看出,在距界面相同距离处,玻化炉渣骨料-水泥石界面区的钙硅比高于机制砂-水泥石界面。这是由于玻化炉渣集料表面光滑,机制砂表面粗糙,玻化炉渣混凝土在拌和时骨料表面形成的水膜层较机制砂混凝土更多,会使更多的CH晶体富集,导致其钙硅比较高。掺粉煤灰的玻化炉渣骨料-水泥石界面区的钙硅比均低于纯玻化炉渣骨料-水泥石界面区。这是因为混凝土拌和初期出现释水现象,造成局部水灰比增大,使界面区生成的CH晶体高于水泥石基体。适量的粉煤灰颗粒掺入能为Ca(OH)2结晶提供均匀分布的成核点,避免其在骨料表面定向排列,降低CH晶体富集,从而降低其钙硅比,与图5形貌特征相符。

2.2.3 显微硬度分析

界面区显微硬度是界面诸性能的综合反映[8],界面区显微硬度越大,该点结构相对较为致密[9]。本文对不同配比玻化炉渣骨料以及机制砂骨料与水泥石界面区显微硬度进行了测试,从骨料与水泥石界面开始至水泥石基体80μm范围内取8~10个点,间隔为5~10μm,取各点5次测试的平均值,结果见图7。

图7 不同骨料界面区的显微硬度

由图7可见,各骨料显微硬度均沿远离界面结合处呈逐渐增大的趋势,这主要是因为越靠近界面结合处,在0~20μm区间内,由于新拌混凝土释水造成局部水灰比增大,孔隙率增加造成显微硬度较低;而在大于20μm后,水泥水化程度提高,孔径细化,孔隙率降低,显微硬度随之增强。界面区显微硬度与钙硅比具有良好的对应关系,钙硅比越高,界面区显微硬度越低。这主要是因为骨料-水泥石界面区钙硅比越高,对应界面区CH晶体及AFt晶体富集,结构孔隙率高,显微硬度也越低。在距界面结合处相同距离时,掺粉煤灰的玻化炉渣骨料-水泥石界面区的显微硬度均高于纯玻化炉渣骨料-水泥石界面区。可见掺入适量粉煤灰可改善玻化炉渣混凝土骨料-水泥石界面区结构,降低孔隙率,提高其界面区显微硬度,与图6钙硅比变化特征相符。

3 结论

(1)玻化炉渣骨料表面光滑致密,吸水率低,与机制砂骨料相比,玻化炉渣-水泥石界面区钙硅比高,结构松散,显微硬度低,与水泥浆体粘结性差,配制的玻化炉渣路面混凝土抗折强度低。通过掺入适量粉煤灰可提高混凝土流动性和力学性能,粉煤灰的最佳掺量为10~20 kg/m3。粉煤灰掺量为10kg/m3时,玻化炉渣混凝土的28 d抗压、抗折强度较未掺粉煤灰的分别提高了30.6%、43.2%。

(2)粉煤灰提高玻化炉渣混凝土宏观性能主要是因为改善了光滑玻化炉渣骨料-水泥石界面结构,降低了界面孔隙率,提高界面区密实程度。从钙硅比来看,掺入粉煤灰后玻化炉渣骨料-水泥时界面区钙硅比均低于纯玻化炉渣骨料-水泥时界面区,且钙硅比在距界面60μm处就趋于稳定,降低了界面区厚度,改善了界面区结构;从界面区显微硬度来看,掺入粉煤灰后玻化炉渣骨料-水泥时界面区显微硬度高于纯玻化炉渣骨料-水泥时界面区显微硬度,可见钙硅比与界面区显微硬度有良好的对应关系,钙硅比越低,对应的界面区显微硬度也越高;从SEM照片中也可看出,掺入粉煤灰后,界面区孔径变小,有效降低了孔隙率,降低了CH晶体富集,并有一定量絮状C-S-H凝胶等水化产物出现,提高了界面区密实程度。

(3)玻化炉渣路面混凝土的抗折、抗压强度与界面区微观结构呈正相关性,界面区微观结构的改善可显著提高玻化炉渣混凝土的力学性能。