西泉眼水库闸门液压启闭机应用简述

关万彬

(哈尔滨市西泉眼水库管护中心,哈尔滨150300)

水库闸门型式多样,一般有平板闸门、弧形闸门及其它型式闸门;相配套的闸门启闭设备型式也是多种多样,常用的有卷扬式、螺杆式、液压式。其中,液压启闭机以其结构简单、体积小、运行平稳、便于实现自动化、经久耐用等优点,近年来在水库闸门启闭设备中应用越来越广泛。

本文通过对某水库闸门液压启闭机改造情况、维护注意事项的简要阐述,为水工闸门启闭设备的设计、制造及运行管理提供有益的参考。

1 液压启闭系统概述

某水库工作闸门包括溢洪道弧形工作闸门、输水洞进口平面工作闸门、输水洞出口弧形工作闸门。溢洪道工作闸门为2孔8×11.3 m弧形钢闸门,门页总重为2×40.5 t,启闭方式为动水启闭,原启闭机为QH-2×225 kN卷扬式启闭机;输水洞进口工作闸门为1孔3×4 m平板钢闸门,门页重为12 t,启闭方式为动水启闭,原启闭机为2×400 kN卷扬式启闭机;输水洞出口尾水工作门为1孔3×3.6 m弧形钢闸门,门页重为14 t,启闭方式为动水启闭,原启闭机为2×200 kN遥摆式螺杆启闭机。本次改造将现有启闭机全部改造更换为液压启闭机,闸门液压启闭系统由3站4孔组成。

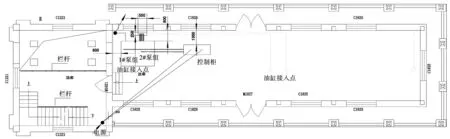

溢洪道弧形工作闸门液压系统由1套泵站、4只液压油缸组成,液压泵站控制2孔溢洪道弧形工作闸门。输水洞进口平面闸门液压系统由1套泵站、1只液压油缸组成,液压泵站控制1孔输水洞进口平面工作闸门。输水洞出口弧形工作闸门液压系统由1套泵站、2只液压油缸组成,液压泵站控制1孔输水洞出口弧形工作闸门。溢洪道及输水洞工作闸门液压启闭机平面布置见图1。

图1 溢洪道及输水洞工作闸门液压启闭机平面布置图

按照《水利水电工程启闭机设计规范》(SL 41-2018),溢洪道弧形工作闸门液压系统选择的最大系统工作压力为19.1 MPa;输水洞进口平面闸门液压系统选择的最大系统工作压力为19.5 MPa;输水洞出口弧形工作闸门液压系统选择的最大系统工作压力为14.5 MPa。

2 液压泵站

每套液压泵站由油箱、滤油器、油泵及控制阀块等组成。

2.1 油 箱

油箱由钢板制成。为了便于油液维护,在油箱的最低位置配置一个放油阀,这样容易放净油箱中的剩油,易拆型孔盖的设计,使得维护人员对油箱内部的清洁很方便。当加油时,装有细滤网的加油口可以防止污染物的侵入,吸油管道口与回油管道口距离尽可能相隔远一些,以使外来物能沉淀于油箱底部,并且使液压油能得到较充分的消泡以排出溶入的空气。油箱上装备有油位计,以便观察其工作状态。

2.2 滤油器

通过回油滤油器来保持液压油的清洁。一旦发生滤油阻塞,警告灯会发出警示。吸湿式空气滤清器在油被排回或吸出油箱时,可以保证吸入油箱内的空气干燥,并可保持油箱内与大气压强平衡。

2.3 油泵组件

两个可变排量轴向柱塞油泵以并联的方式连接,确保系统的工作可靠性。在正常的操作过程中,仅可启动一台油泵,即当一台泵工作时,另一台为备用状态。

2.4 控制阀块

控制阀块与压力表被安装在油箱的顶部,此整个阀组固定在油箱的顶部。液压元件的布局具有较好的开敞性,这样可使所有的阀件均便于装拆与调节。控制阀块具备以下功能:控制油缸的速度、方向及力;监控系统油压,以防止超压引起软管爆裂;控制两油缸的同步。液压启闭机参数见表1。

表1 西泉眼水库闸门液压启闭机参数表

3 带行程测量系统液压油缸

3.1 液压油缸

溢洪道工作闸门液压启闭机、输水洞出口工作闸门液压启闭机油缸为倾斜式布置,输水洞进口平面工作闸门启闭机采用垂直布置。油缸两端铰接连接,并且在油缸的上下端吊头内均装有优质自润滑球面滑动轴承,能满足油缸自由摆动,并可以消除启闭机或闸门由于安装等误差对油缸造成的不利影响。另外,油缸与管路之间采用高压软管连接,保证油缸的自由摆动。

3.2 陶瓷活塞杆

活塞杆表面喷涂陶瓷,达到的质量指标见表2。

表2 陶瓷表面涂层TCT1.0主要性能参数表

液压启闭机开度测量(油缸行程检测)装置采用陶瓷杆配套CPMS行程检测装置。陶瓷活塞杆的内置式行程检测装置(CPMS)是采用产生序列脉冲信号的传感器对基体上加工了沟槽的活塞杆进行行程检测。CPMS集成于陶瓷活塞杆上,直接检测出活塞杆的位移,不需转换,也不存在累积误差,其检测长度不受行程限制。CPMS检测精度为±1 mm,采用不锈钢防护罩和Ο型圈径向密封,其防护等级达到IP68。

4 电气控制系统

4.1 电气系统配置

闸门均通过液压泵站对闸门启闭进行控制。每套液压泵站配置一套电气控制系统。电气柜内装有断路器、接触器、热继电器、开关电源、PLC、操作按钮开关、指示灯、中间继电器、温湿度控制器及其它控制元件,柜面上装有电流表、电压表、显示器、闸门控制开关按钮、切换开关及油泵电机启动/停止按钮开关。PLC用于采集闸门位置信号、闸门开度信号、油泵电机信号、液压系统信号等,并输出油泵电机、闸门等控制信号,自动控制闸门的运行。

4.2 电气控制方式

电气控制方式分为“现地手动/现地自动/远方集控”方式,每种控制方式互为闭锁;油泵设置一个选择开关,这样可以较方便实现油泵、闸门的单步手动操作和闸门自动操作控制。

4.2.1 手动控制功能

在设备调试、检修阶段以及在自动操作失灵的紧急情况下,将控制开关打在“手动”位,所需油泵电机选择开关打在“手动”位,采用手动操作方式,可实现闸门的单步启闭门控制。在手动方式下,自动操作无效。

4.2.2 自动控制功能

在设备调试正常后,将闸门控制开关打在“自动”方式时,采用PLC自动操作方式。由PLC采集液压系统、闸门开度位置等信号,根据操作运行要求,实现闸门的启闭控制。

1) 开门:按开门钮,则油泵电机启动运行,电磁阀通电,闸门开启;至全开位时,闸门和油泵电机自动停止。

2) 关门:按关门钮,则油泵电机启动运行,电磁阀通电,闸门关闭;至全关位时,闸门和油泵电机自动停止。

4.2.3 远方控制功能

将控制开关打在“远方”位,系统通过以太网通讯接口与远方计算机进行数据通讯并接受控制。

4.3 闸门双缸同步

在闸门开启过程中,对于溢洪道弧形工作闸门和输水洞出口弧形工作闸门双缸双吊点闸门,闸门开度及行程控制装置全程连续检测2只液压缸的行程偏差。当偏差值≥10 mm时,电磁换向阀得电,调整相应液压缸有杆腔进油量,使闸门同步。当两只液压缸的行程偏差值≥50 mm时,液压系统自动停机并发出报警信号。

在闸门关闭过程中,闸门开度及行程控制装置全程连续检测2只液压缸的行程偏差。当偏差值≥10 mm时,电磁换向阀得电,调整相应液压缸有杆腔进油量,使闸门同步。当2只液压缸的行程偏差值≥50 mm时,液压系统自动停机并发出报警信号。

4.4 闸门自动复位

闸门在全开位置或局部开启位置因液压系统泄漏使活塞杆下滑50 mm时,行程控制装置指令液压泵电动机组启动,自动将闸门提升至工作位置;如活塞杆下滑超过50 mm时,液压泵电动机组未能启动,则活塞杆继续下滑;当下滑量达到80 mm时,行程控制装置指令备用液压泵电动机组启动,提升闸门至工作位置,同时发出报警信号。

5 液压管路

液压管全部采用不锈钢无缝钢管现场惰性气体保护焊、电弧焊,所有弯头现场弯管机冷弯制作,弯曲半径不小于3倍管子外径,并在洁净条件下装配,以免污染。管路系统安装以后,要用回路装有过滤度为10 μm过滤器的液压油在管路系统中高速循环冲洗。

6 溢洪道弧形工作闸门泵站与输水洞进口平面闸门泵站互为备用

在设计时,将溢洪道弧形工作闸门和输水洞进口平面闸门液压泵站工作压力分别设计为19.1和19.5 MPa,压力非常接近,当两套泵站中的其中一套泵站动力系统发生故障时,可以启动另一套泵站(备用泵站)提供动力。在启动另一套泵站(备用泵站)之前,将输水洞进口平面闸门和溢洪道弧形工作闸门高压油管之间连通管和油箱之间连通管上的两只常闭球阀打开,同时需要关闭有故障泵站上的一只常开球阀。这样就可以用溢洪道弧形工作闸门泵站控制输水洞进口平面闸门启闭,或是用输水洞进口平面闸门泵站控制溢洪道弧形工作闸门启闭,实现两个液压泵站互为备用,大大提高了液压启闭系统启闭闸门的可靠性、安全性。

7 液压系统维护

7.1 液压系统的基本维护

基本维护限定于对滤油器的更换和对液压油的维护。对于间歇式工作的油缸与液压系统,当闲停时间较长时,应对油缸和液压系统补充排气工作,这样有利于设备的正常工作。

7.2 液压元件检查

检查管路所有螺纹、法兰或焊接连接处,以及油箱的焊接点是否存在泄漏。及时作标记并修理泄漏处。

检查管路振动与换向液压冲击。检查运动温度与压力。按正常工作条件与安全要求检查管路支承、导管及基础板,如果需要,更换不合格的支承。在运行过程中检查主油箱油面指示器的油面读数是否在正常范围。当阀在运行状态时,检查在法兰连接、叠层接口、螺纹连接、阀杆密封盖等处的泄漏。检查电器与电缆连接的松动,以防损坏。检查压力表的损坏。如果有读数不正确的情况,关闭此压力表的开关。拆下压力表并重新校准,或用备用表更换,然后重新连接压力表。检查压力表开关与接头的泄漏。检查噪声是否非常高。检查泵壳是否泄漏,并用手感触摸来检查回油管的温升。

7.3 液压油检查

液压油定期取样检查其品质。若需要,更换成合格产品。检查周期由工作状况与工作环境而定。灌入系统的液压油应与系统中已有的液压油相同,并且新油也必须经过过滤干净方可使用。

8 结 语

随着社会经济的发展,对水利工程管理自动化程度要求越来越高,水工闸门启闭方式也从原来的手动模式逐步向自动化转变。从本工程液压启闭设备应用实践经验来看,带行程检测的陶磁杆液压启闭机以其运行安全稳定、启闭开度精准、耐腐耐磨优越、易于实现自动化的优点,在水工闸门启闭机应用中取得了较好的效果,提高了水利工程管理水平。