基于性能退化的单盘转子碰摩可靠性分析

苏长青,赵美琪

(1.沈阳航空航天大学 安全工程学院,沈阳 110136;2.辽宁省飞机火爆防控及可靠性适航技术重点实验室,沈阳 110136)

1 引言

转子系统的全寿命周期历经正常到退化直至失效的全过程,在这期间系统的主要性能参数会随着时间经历不同的退化状态,当退化累积到一定程度时系统将失效。在转子系统众多故障中,转静碰摩具有不可避免且危害性大的特点,因此研究转子碰摩性能退化对可靠性分析具有十分重大的意义。

过去近百年的时间里,学者就转子碰摩机理做出了许多深入的研究。随着研究的深入,学者发现转子系统并非简单的线性运动,实则存在大量的非线性运动。A.Muszynska[1]指出旋转机械发生转静子碰摩现象的同时,转子系统内存在大量非线性行为,严重时甚至发生混沌现象。ChangJie等[2]研究了Jeffcott转子的非线性振动特性,引入了Lyapunov指数,他们发现碰摩发生的剧烈程度与指数呈现明显的正相关性。Chu等[3]伴随着转子系统发生碰摩,瞬态频率也在剧烈变化,通过研究动力学模型发现,刚度的瞬时变化可作为碰摩发生剧烈程度的标识。Mohamed[4]通过大量的研究发现,转子碰摩对共振频率有着显著地影响,随着碰摩发生剧烈,共振频率变强。张义民[5]针对由质量偏心引起的转子系统碰摩,应用四阶矩技术,摄动理论等,对转子系统可靠性灵敏度、可靠性等给出了系统的计算方法,并用数值解析进行验证。李东[6]针对弹性支承裂纹—碰摩转子系统物理模型,应用有限元软件和裂纹扩展理论分析裂纹扩展情况,并计算转子系统的剩余寿命。

本文以单盘Jeffcott转子模型为例,考虑到实际服役过程中系统质量、刚度会随着时间逐渐退化,建立了考虑性能退化的动力学微分方程,主要是质量慢变、刚度退化情况。应用Kronecker代数、随机摄动技术、二阶矩技术求解其可靠度和可靠性灵敏度。在对转子系统可靠性进行分析时,未限制随机变量的分布,因此得到的可靠性分析结果更具有实际意义。

2 模型建立

2.1 刚度退化模型

根据动力学方程,影响转子性能的参数是刚度、质量、阻尼,因此刚度是转子碰摩一个重要的性能参数。本文选用的刚度累计损伤理论是以Miner-Palmgren 提出的Miner理论作为转子碰摩刚度退化的模型基础。其表达式为:

(1)

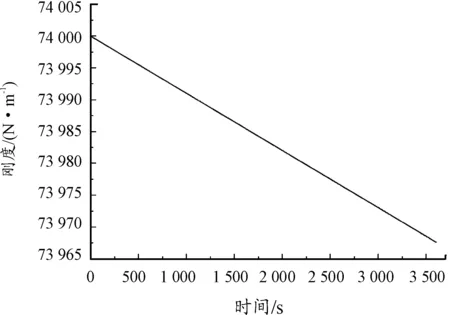

式(1)中:D表示损伤指数,A、B表示材料相关常数,γt表示循环应变幅,Q·t表示连续无间断震动中的循环次数。根据转子系统的材料结构,当式中A=9.06×10-5,B=2.06,γt=0.001 5 m时可得到转子碰摩刚度退化随时间变化曲线,如图1。

图1 刚度随时间变化曲线

2.2 质量慢变模型

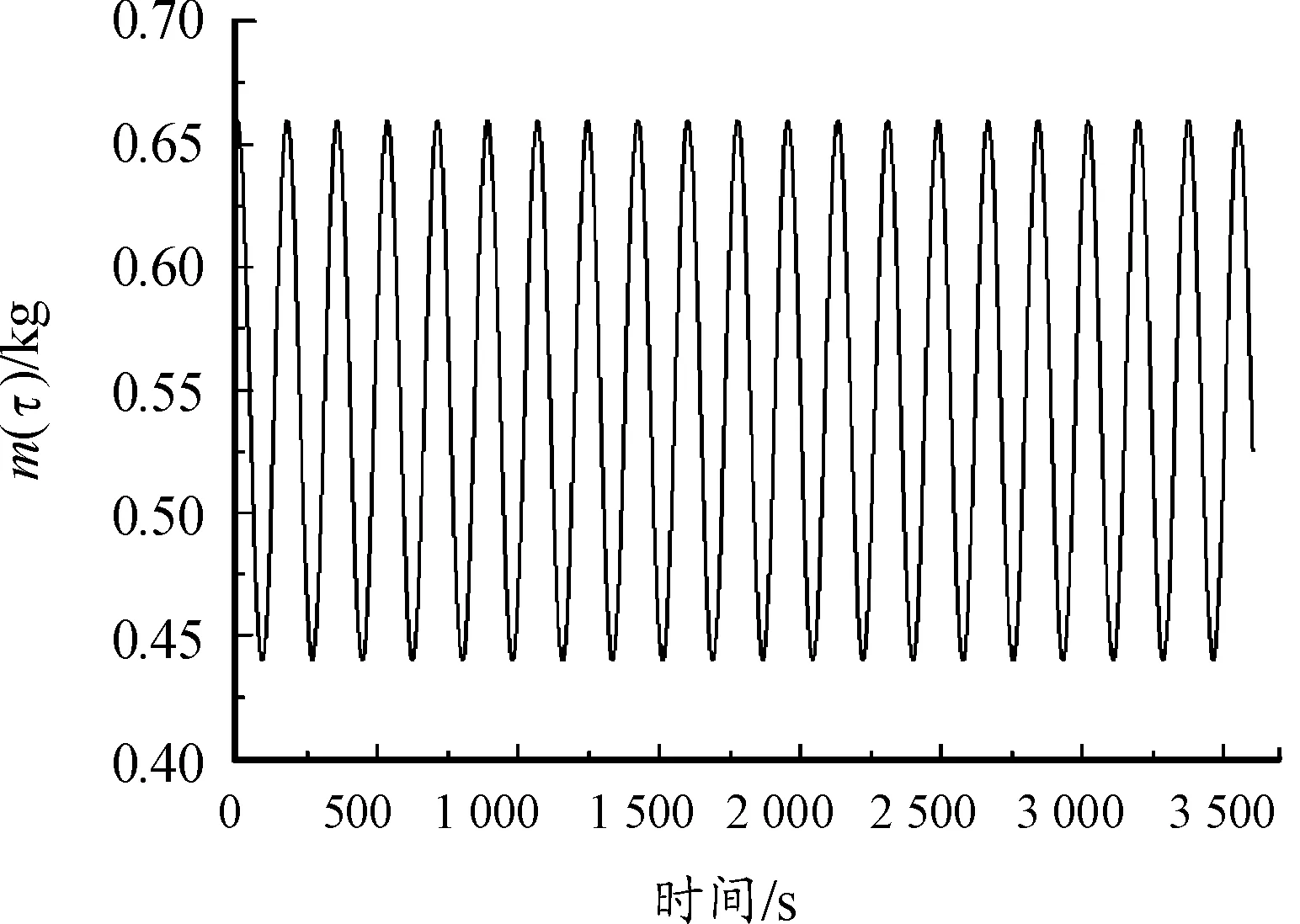

转子系统实际运行过程中,转子质量非恒定不变,而是随着系统运行因损耗、磨损、粘接等原因发生质量慢变。假设某离心机转轴刚度为k,转子质量为m(τ),静子刚度为kr,ω为转子角频率,m0为转子质量的均值,离心机在工作中转子质量围绕均值变化,则

m(τ)=m0(1+λcos(ωτ))

(2)

式中:λ为质量变化幅值系数,τ=εt为慢变时间,ε为慢变时间系数。

当上式中λ=0.2,ε=0.1,m0=0.6时,质量慢变随时间变化曲线如图2。

图2 质量慢变随时间变化曲线

2.3 考虑性能退化转子动力学模型

本文建立以油膜力为支撑力单盘Jeffcott系统,其结构如图3所示。

图3 转子碰摩系统结构示意图

假设转轴等效集中质量m1、刚度k1、阻尼c1,转盘质量m2、阻尼c2、偏心距为e,转盘振幅r,静子刚度为kr,转速为ω,转、静件同心、间隙为δ,结构各向同性,Fx、Fy是油膜力,Px、Py是碰摩力。考虑转子性能退化情况(质量慢变和刚度退化),根据牛顿定律建立转子碰摩非线动力学微分方程。

(3)

式中:m2(τ)是质量慢变函数,S(t)是刚度退化函数。

3 随机响应

已知转子的动力学方程为

(4)

(5)

(6)

(7)

(8)

(9)

式中⊗为Kronecker乘积。

(10)

4 可靠性分析和可靠性灵敏度

根据应力—强度干涉理论状态函数可定义为:

Z=δ-ri

(11)

可算出系统的瞬态可靠度R:

(12)

μZ=E(Z) =g(μx1,μx2…μxn) =μδ-μri

(13)

(14)

瞬态可靠度系数为:

(15)

此时瞬态可靠度为:

R(βi)=1-φ(-βi)

(16)

本文使用一次二阶矩计算可靠性灵敏度,可靠性灵敏度为可靠度R(βi)对随机变量分布函数的偏导数。

(17)

(18)

(19)

将状态函数代入式(19)可得

(20)

则可靠性灵敏度为

(21)

5 数值算例

某一离心机转子系统,静子质量m1为0.4 kg,转盘质量m2为0.55 kg,轴承阻尼、转盘阻尼分别为500 N·s/m、550 N·s/m,圆盘偏心距e为0.1 mm,转轴刚度k1、静子刚度kr分别为74 000 N/m、146 000 N/m,转静摩擦因数0.1,随机变量B=[k1,m2,c2,e,kr],分别为正态函数,间隙δ的前二阶矩为3 mm,0.421 mm2。

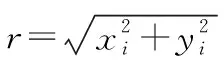

经过计算得到不同可靠度下转轴刚度k1、转盘质量m2、转盘阻尼c2、偏心距e、静子刚度kr的均值可靠性灵敏度如图4~图7所示,并绘制转轴刚度k1、转盘质量m2、转盘阻尼c2、偏心距e、静子刚度kr的均值可靠性灵敏度随时间变化如图8~图12。

图4 可靠度R=95%时随机参数均值可靠性灵敏度直方图

图5 可靠度R=85%时随机参数均值可靠性灵敏度直方图

图6 可靠度R=75%时随机参数均值可靠性灵敏度直方图

图7 可靠度R=65%时随机参数均值可靠性灵敏度直方图

图8 可靠性灵敏度DR/Dμk曲线

图9 可靠性灵敏度DR/Dμm2曲线

图10 可靠性灵敏度DR/Dμc2曲线

图11 可靠性灵敏度DR/Dμe曲线

图12 可靠性灵敏度DR/Dμkr曲线

通过图4~图7可以观察到在可靠度分别为95%、85%、75%、65%的条件下,转轴刚度k1、转盘阻尼c2、静子刚度kr均值可靠性灵敏度基本为正值,说明转轴刚度k1、转盘阻尼c2、静子刚度kr对转子系统产生积极的影响,即增大转轴刚度k1、转盘阻尼c2、静子刚度kr均值,会使转子系统趋于可靠;转盘质量m2、偏心距e均值可靠性灵敏度为负值,说明随着转盘质量m2、偏心距e均值增加,转子系统趋于不可靠,即发生碰摩的概率增加。

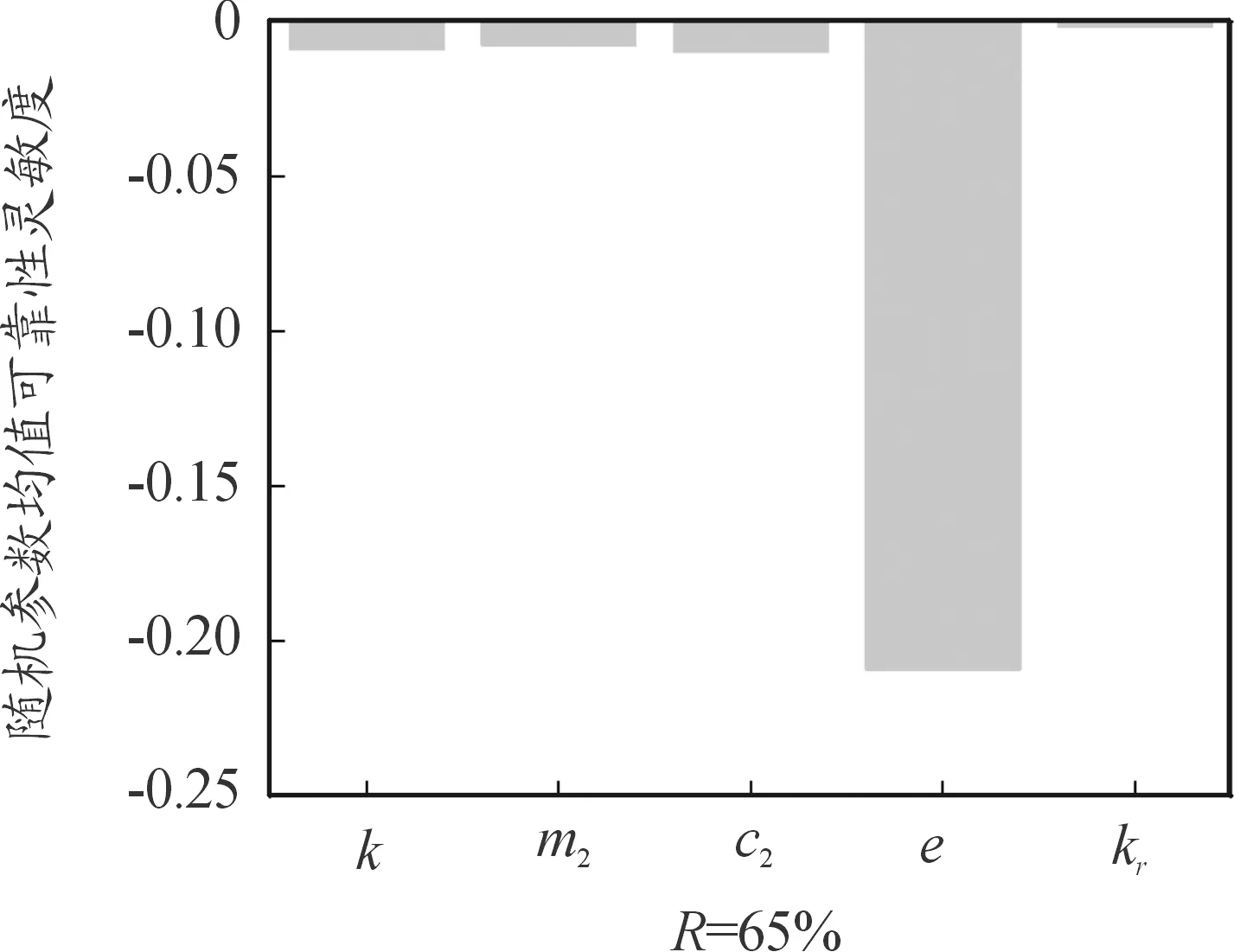

观察图8~图12,可靠性灵敏度在系统刚刚启动时由于振荡出现较大波动,经过一段时间后趋于稳定,从图13可以看出2 400 s之后在刚度退化和质量慢变的作用下,转子系统可靠度下降,系统发生碰摩的概率增加,因此可靠性灵敏度再次发生波动。根据幅值变化定性分析得出偏心距e的均值可靠性灵敏度最大,达到了10-1数量级,因此偏心距对系统可靠度响应灵敏,在可靠性分析和设计时应严格控制偏心距变化;转轴刚度k1、阻尼c2、转盘质量m2次之,为10-3数量级,在设计中应充分考虑转轴刚度k1、阻尼c2、转盘质量m2的变化对可靠性的影响;静子刚度kr的均值可靠性灵敏度最小,数量级只有10-11,说明系统可靠性受静子刚度kr因素影响不明显,可将其视为确定量,降低计算难度。

图13 瞬态可靠度R曲线

6 结论

提出了转子系统可靠度和可靠性灵敏度的分析方法,研究了刚度退化和质量慢变对于系统可靠性的影响规律。转轴刚度k1、转盘阻尼c2、静子径向刚度kr均值增加将使系统可靠度增加,偏心距e、转盘质量m2均值增加将使系统可靠度降低;偏心距e对转子系统响应灵敏明显高于其他4个随机参数,在机械设计和分析中必须考虑其变化。