不同厚度比环形复合药型罩射流成型研究

刘宏杰,张 永,张孝芳,王俊华

(1.海军潜艇学院 导弹兵器系, 山东 青岛 266000; 2.沈阳航空航天大学 航空航天工程学部, 沈阳 110136)

1 引言

国内学者王成等[1-2]设计出一种能够扩孔的W型聚能装药战斗部,运用网格线示踪点方法对射流成型过程进行了数值仿真。吴成[3]研究了轴向侵彻的环形聚能装药战斗部内外壁质量对射流扩孔能力的影响,研究结果表明在药型罩设计中利用等冲量原理设计的内外壁变壁厚药型罩,在炸药作用下产生的高速射流不易偏斜,对目标靶板的侵彻效果有明显提升。李永胜等[4-5]通过数值模拟方法对设计方案做理论验证,理论验证通过后,再用具体的实验验证仿真结果,进而对反舰串联战斗部提出了具体可行的设计方案,最终确定影响侵彻能力的关键因素是药型罩材料、装药类型和装药直径大小等。文献[4-5]中的2种结果均表明采用环形聚能装药结构形成的高速金属射流对靶板的侵彻切割效果明显,能够作为反舰战斗部的第一级破孔战斗部。段嘉庆等[6]通过理论分析和计算,设计出一种等动量双层罩同时压垮形成高速射流的装药结构。他们首先进行理论分析,然后采用数值模拟方法验证了形成的环形射流侵彻体不易弯曲。以上提出的研究方案大多基于单层药型罩结构,随着防护技术的不断进步,军事目标的抗毁伤能力不断增强,对大威力高侵彻能力的射流提出了新的需求,双层药型罩对比单层药型罩,优势在于双层药型罩既可以充分利用较大密度金属的优势,又可以充分利用内层延展性较好的金属的特性。国内外学者已对双层药型罩结构做了大量的研究,美国提出了分离式装药的概念[7],王哲等[8]通过研究药型罩高速压垮以及微元轴向运动的过程,建立了双层装药结构形成的爆炸成型弹丸的速度方程,为建立双层药型罩模型建立理论基础。

以上提到的双层药型罩结构形成的多为单束射流或杆式射流,本文以反舰串联战斗部为研究对象,而反舰串联战斗部中的第一级战斗部主要依靠药型罩形成的高速环形射流侵彻切割前级目标靶板,形成足够大的扩孔,以保证后级随进战斗部的顺利侵彻。现有的环形聚能装药结构战斗部存在两点不足:一是对舱适应性较差,舱中的设备会使射流造成大量耗散,最终影响终点威力;二是舱的存在相当于增加了炸高,在作用过程中射流被充分拉伸,极易断裂,使得侵彻能力不稳定。因此,本文将双层药型罩结构运用到环形聚能装药战斗部设计中,运用理论分析方法研究不同药型罩外罩材料,外罩顶端开口以及不同外内罩厚度比对射流成形性能的影响。

2 数值模拟方案及有限元模型

2.1 模型建立

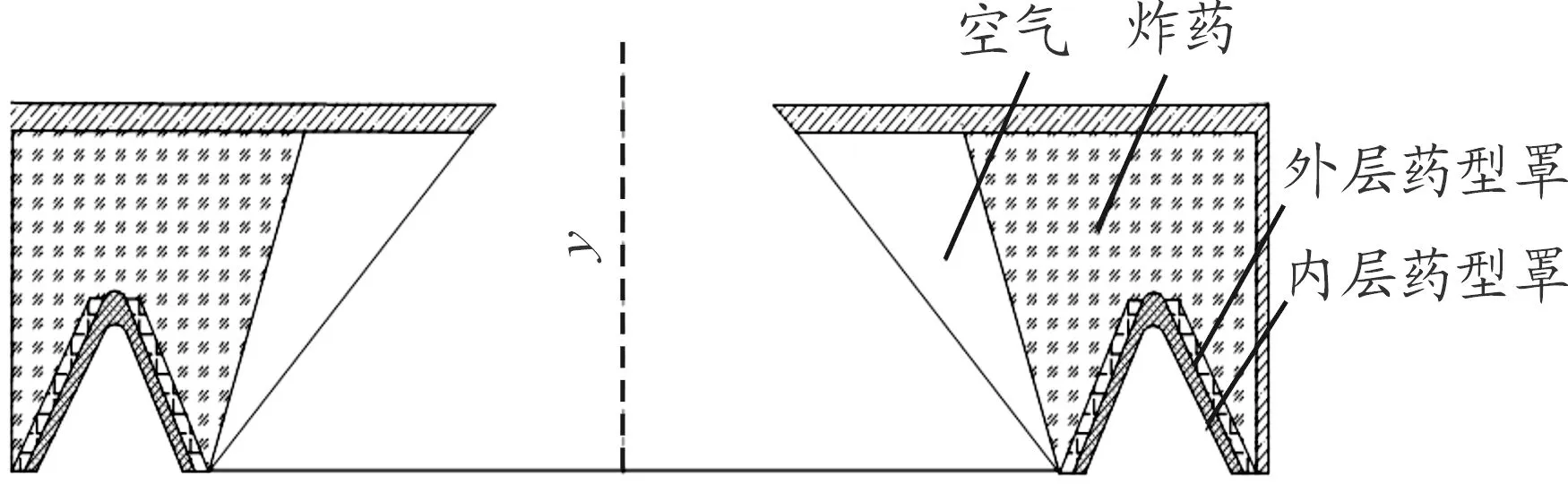

为便于计算模型的建立,做以下假设:① 在模拟条件中,空气介质、装药、金属罩及战斗部壳体均为连续介质;② 整个爆炸过程为绝热过程。图1为串联战斗部前级聚能装药结构。

图1 装药结构示意图

在数值模拟计算的过程中,由于所建立的模型和作用的载荷充分对称,为节约时间成本,仅建立了1/4有限元模型。为保证计算的收敛和计算结果准确,在计算的过程中需要施加边界约束条件。计算模型由炸药部分、金属罩、空气介质以及目标靶板组成。其中炸药、空气和药型罩定义为欧拉网格,靶板和壳体定义为拉格朗日网格。由于欧拉网格和拉格朗日相互作用的过程中,会有介质穿过静网格,从而产生不耦合的现象,计算误差偏大,甚至无法继续计算,而拉格朗日-欧拉法(ALE)[9]能很好地解决此问题,并极大地提高了计算精度和效率。因此,本文采用拉格朗日-欧拉法(ALE)进行数值模拟计算。环形装药结构中,起爆点均匀分布,且起爆点越多,炸药爆轰速度越快,在本次计算中起爆方式采用顶端环形起爆的方式[10-11]。

2.2 料模型与状态方程

炸药选用B炸药(RDX/TNT=60/40),采用MAT_HIGH-EXPLOSIVE-BURN模型和EOS_JWL状态方程[12-15]。

(1)

式(1)中:p为装药爆轰时产生的压力;E为炸药的比内能;υ为相对比容;A、B、R1、R2、ω为试验确定的常数。

紫铜药型罩作为内层装药结构,外层药型罩为某型硬铝,均采用MAT_Steinberg材料模型和EOS_Grüneisen状态方程[16],该材料模型适用于高应变的情况,对冲击波加载具有很好的描述能力,所受压力与内能的关系为:

(2)

式(2)中:E为单位体积内能;ρ0为材料初始密度;C为us与up的交值点;S1,S2和S3是us-up曲线的斜率值;γ0为Grüneisen伽马;α为对γ0的修正;μ=(1/V)-1,V为当前空气的相对体积。

战斗部壳体采用的是高强度钢30CrMnSiNi2A[17],其中计算参数选取采用D1=0.25,D2=D3=D4=D5=0[18]。采用MAT_Johnson-Cook材料模型和EOS_Grüneisen状态方程。钢板选用舰船用某型钢。环形射流切割过程中钢靶材料应变率高,在钢靶材料应变快速变化的过程中,其动态力学性能和静态力学性能差异较大,因而采用塑性随动模型反应材料的本构模型,即塑性随动模型MAT_PLASTIC_KINEMATIC。在多重物质ALE算法中,对整个射流的形成区域需要建立完整的空气网格,同时边界节点上需要添加压力流出边界条件,可以避免产生压力反射现象。空气的本构模型采用NULL及线性多项式。

3 数值模拟结果与分析

爆轰作用下铝铜双层药型罩射流的形成过程如图2所示,从仿真结果可以看出双层药型罩压垮、射流形成以及断裂的过程。

图2 铝-铜结构射流成型过程示意图

内层紫铜药型罩经历了类似单层紫铜罩的变化过程:药型罩压垮,射流形成、拉伸和断裂,外层罩在爆轰产物作用下向药型罩轴线处挤压。

3.1 外罩顶部开口对射流成型的影响分析

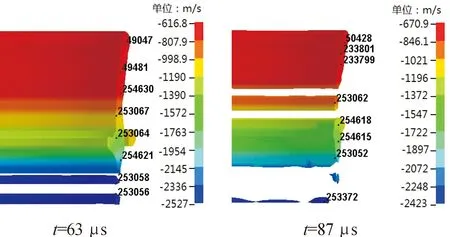

外层铝罩顶部闭合时,爆轰波首先作用到罩顶,罩顶压垮初步形成铝射流。然而,由于内层紫铜射流的阻碍作用,使得有一部分外层铝罩压垮形成铝杵状物。外罩无开口铝-杵状物y方向速度云图如图3所示。

图3 外罩无开口铝-杵状物y方向速度云图

由图3可知,t=63 μs时,顶部出现明显堆积现象;t=87 μs时,外层铝杵状物后端低速部分质量明显增多。

外罩无开口时,形成的铝杵状物后端速度低,对紫铜射流拉伸成型产生不利影响,图4为典型时刻射流y向速度云图。由图4可知,t=63 μs时,射流头部高速段出现明显断裂;t=87 μs时,射流中速段和低速段也出现明显断裂现象。

图4 外罩无开口紫铜射流y方向速度云图

t=87 μs时,射流不同速度段均出现明显断裂,射流发生断裂后,射流粒子会偏离、飞散和翻转,r方向速度变化范围变大,射流侵彻能力下降。

综上所示,单层药型罩顶端部分形成射流头部速度高,紫铜罩外层增加铝罩时,爆轰波先作用到铝罩顶端部分,当外层铝罩开口时,爆轰波直接作用到铜罩,通过对比计算确定,铝罩开口时,形成铜射流头部速度高、射流稳定。

3.2 外内罩厚度比η对铝铜双层罩射流成型的影响

对为了节省篇幅,仅选取不同η形成射流y方向节点速度云图(见图5),这样同时可以查看射流拉伸和断裂现象。

由图5可知,当η=1.5时,紫铜射流在t=69 μs时开始断裂,断裂前射流长度为12.19 cm,t=84 μs时,射流高速段部分再次发生断裂,同时射流中速段已发生明显断裂。当η=2时,紫铜射流在t=66 μs时开始断裂,断裂前射流长度为11.33 cm,t=84 μs时,射流中速段已发生明显断裂,但是高速段射流依旧能够稳定拉伸。当η=2.5时,紫铜射流在t=69 μs时开始断裂,断裂前射流长度为11.36 cm,t=84 μs时,射流中速段已发生明显断裂,同时高速段射流由于较大速度梯度差断裂形成多段射流。当η=3时,紫铜射流在t=75 μs时开始断裂,断裂前射流长度为11.9 cm,t=84 μs时,射流中速段已发生明显断裂,高速段射流再次发生断裂。

图5 不同η紫铜射流速度云图

因此,外内罩厚度比η为2时,内层紫铜射流拉伸成型性能好,头部速度高,在外层铝杵状物包覆作用下不易发生偏斜和飞散,经过进一步拉伸后,高速段射流不易断裂,有利于提高射流侵彻性能。

4 单双层罩射流侵彻双层靶对比研究

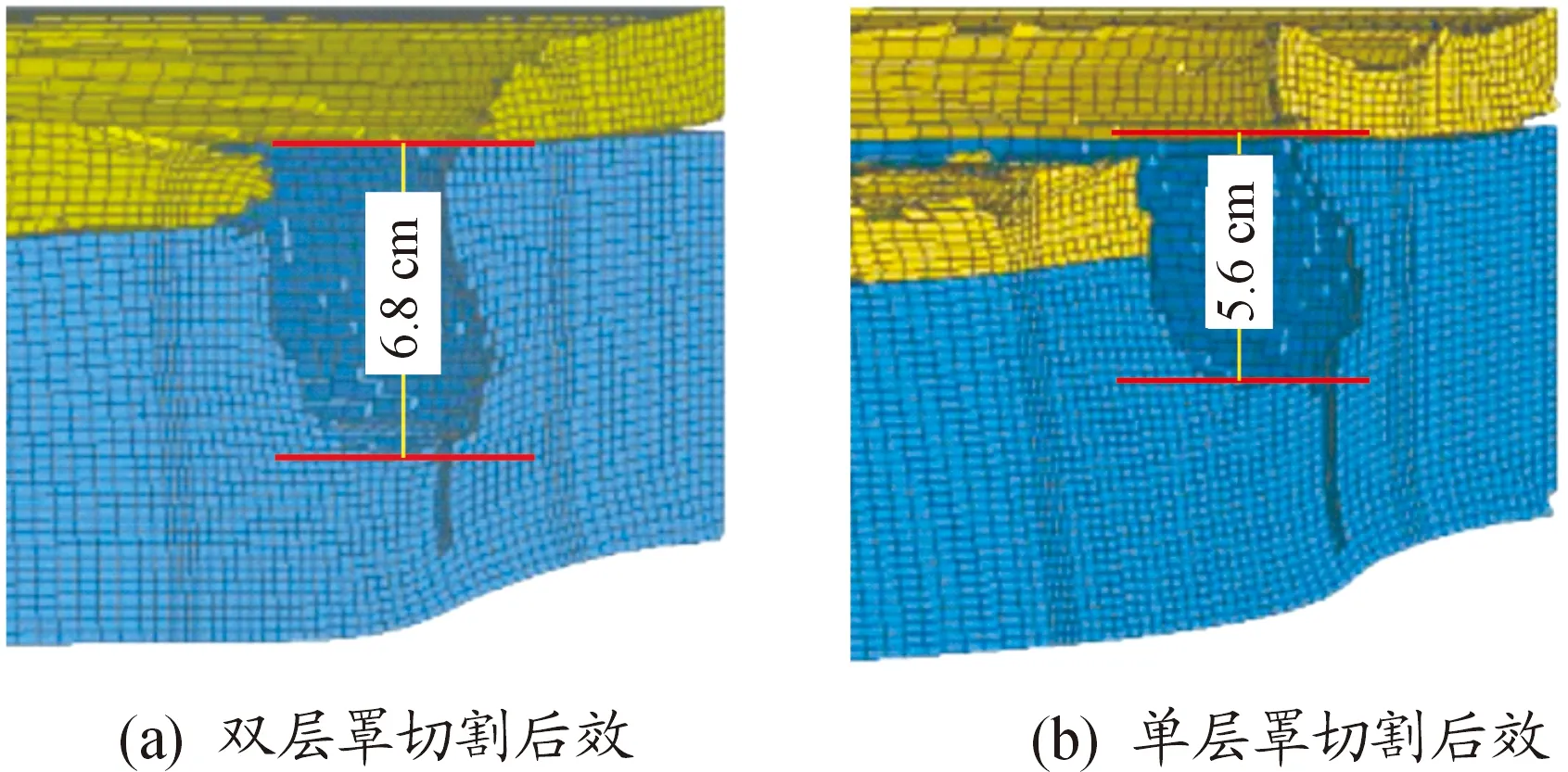

检验射流侵彻能力最直观的方法为查看对靶板的侵彻后效。单、双层罩射流侵彻铝-钢双层靶板后效图如图6所示。经过多次试算,最终确定炸高为70 mm。

图6 单、双层罩射流侵彻铝-钢双层靶板后效图

由图6可知,单层罩射流击穿铝板后,射流头部速度降低很快,同时射流粒子发生明显偏斜和飞散,使其对钢靶侵彻能力下降;相比单层罩射流,双层罩射流击穿铝板后,仍有大部分高速射流,同时由于外层铝杵状物包覆作用,内层紫铜射流未发生明显偏斜和飞散。侵彻结束后,双层罩射流对钢靶侵彻深度达6.8 cm,较单层罩射流侵深提高了21.4%。

5 结论

环形聚能装药结构中,单层紫铜罩表面放置其他金属罩时,双层罩紫铜射流成型和侵彻性能较单层紫铜罩射流有较大变化,主要体现在以下两个方面:

1) 外层铝罩开口时,爆轰波直接作用到铜罩,相比铝罩闭合,开口罩形成紫铜射流头部速度高,射流稳定。

2) 不同外内罩厚度比例形成射流成型和侵彻性能差别较大,主要体现在影响射流拉伸成型能力、偏斜速度以及速度梯度,最终确定最佳外内罩厚度比例为2,在侵彻铝-钢双层靶过程中,单层罩射流侵彻能力有限,双层罩射流较单层罩射流对钢靶侵深提高21.4%。