西河顺江堰引水枢纽整治工程胶结砂砾石坝研究与实践

罗巍,孔烨,杨会臣

(1.四川省都江堰外江管理处,四川崇州,611230;2.中国水利科学研究院,北京,100089)

1 胶结砂砾石筑坝技术简介

胶结砂砾石坝介于混凝土(含碾压混凝土)坝和土石坝之间,是在碾压混凝土筑坝技术和面板堆石筑坝技术的基础上发展起来的一种新坝型。其筑坝材料是使用少量的胶凝材料和工程现场不筛分不水洗的砂、砾、石料,通过简易拌和,经摊铺、振动碾压后形成的具备一定强度和抗剪性能的材料。胶结砂砾石筑坝技术在大坝施工过程中充分利用开挖砂砾石料、减少弃料,减少分筛工序、缩短工期,降低造价,大幅减少大坝施工对环境的影响,符合低碳绿色筑坝技术的发展趋势,应用前景好。胶结砂砾石坝进一步拓宽了当地材料范围,最大粒径由80mm增加到150mm,并且提出通过调整坝体结构来适应胶结砂砾石的材料特性,以充分利用当地可能的材料。由于水泥的胶凝作用增大了材料的抗剪强度,与面板坝相比可以缩小坝体断面;由于简化了材料的配比和骨料的制作,与碾压混凝土坝相比可以简化施工、缩短工期和减少费用。胶结砂砾石筑坝技术因施工快速、经济性和安全性好,以及环境友好,在国际上已广为采用。顺江堰工程开工建设前,在国内该技术已具备专门的技术导则,山西守口堡水库大坝、岷江航电犍为枢纽防护堤应用了此项技术。该新型筑坝技术的引进研究及推广应用对我国面广量大的中小型水库大坝工程、围堰工程建设,以及众多的病险水库除险加固工程具有重大意义。胶结砂砾石筑坝技术一般施工工艺见图1。

图1 胶结砂砾石筑坝技术一般施工工艺

胶结砂砾石坝采用“宜材适构”的设计理念,考虑坝体功能分区设置,对于不同结构分区的不同要求,选择合适的材料,实现安全且不过度超强的目标。坝体断面形式可以调整,不局限于对称或梯形,以充分发挥材料的性能为目标,具有良好的适应性。

胶结颗粒料重力坝施工的主要特点:

(1)技术方面,目前我国胶结砂砾石筑坝技术多应用于围堰工程,现仅有山西守口堡等少量永久工程应用胶结砂砾石筑坝,掌握胶结砂砾石筑坝技术的施工单位很少;

(2)为了满足胶结砂砾石快速、连续施工,需采用连续滚筒式胶结砂砾石专用拌和设备,受仓面大小限制,为适应施工强度及设备工作要求,对设备配置要求较高;

(3)施工过程中,容易出现大骨料集中、碾压不密实等质量问题,质量控制要求严格。

2 顺江堰工程概况

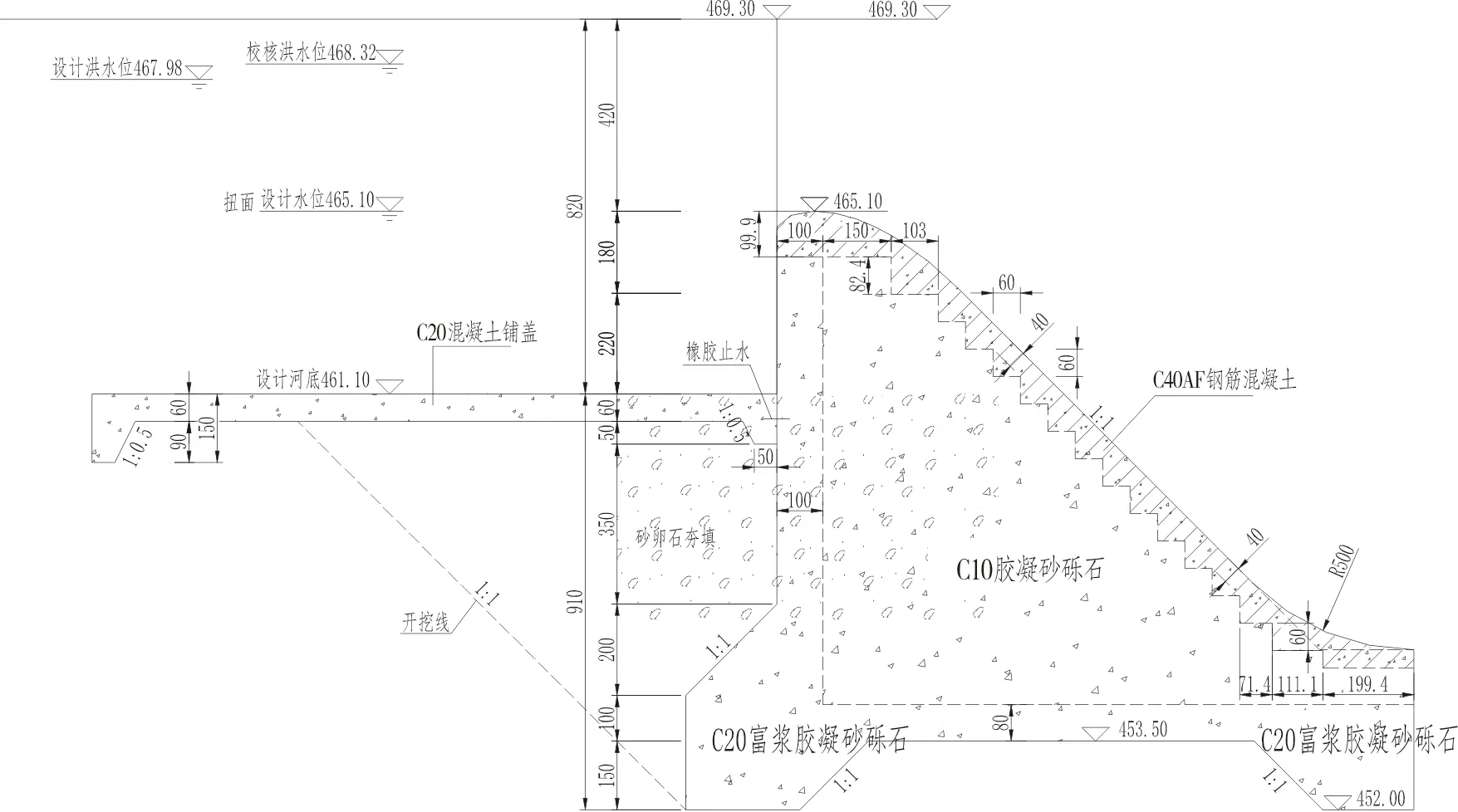

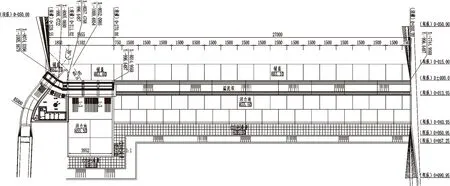

顺江堰引水枢纽整治工程位于都江堰外江灌区西河38+450桩号处,天然砂卵石资源丰富,且工程砂卵石开挖量大、工期紧,具备应用胶结砂砾石筑坝技术的条件。为推广该项技术在我省的应用,初步设计方案经省水利厅以川水函〔2015〕1397号文批准,在顺江堰枢纽整治工程中采用胶结砂砾石料重力坝技术。顺江堰枢纽采用闸坝拦河挡水,在左岸布置270.00m长溢流坝,右岸布置3孔泄洪冲沙闸和两孔进水闸。溢流坝顶部为WES曲线型实用堰,坝芯采用C10胶结砂砾石,基础垫层、齿槽和上游面层采用C20可振捣富浆胶结砂砾石,胶结砂砾石设计总方量27130m3;溢流面采用C40AF钢筋混凝土40cm防冲磨。由于坐落在砂卵石层上,为防止不均匀沉降,坝体每30m设一道沉降缝。坝体断面和枢纽平面布置如图2和图3所示。

图2 溢流坝坝体断面

图3 枢纽平面布置

3 胶结砂砾石配合比和性能

3.1 胶结砂砾石设计强度

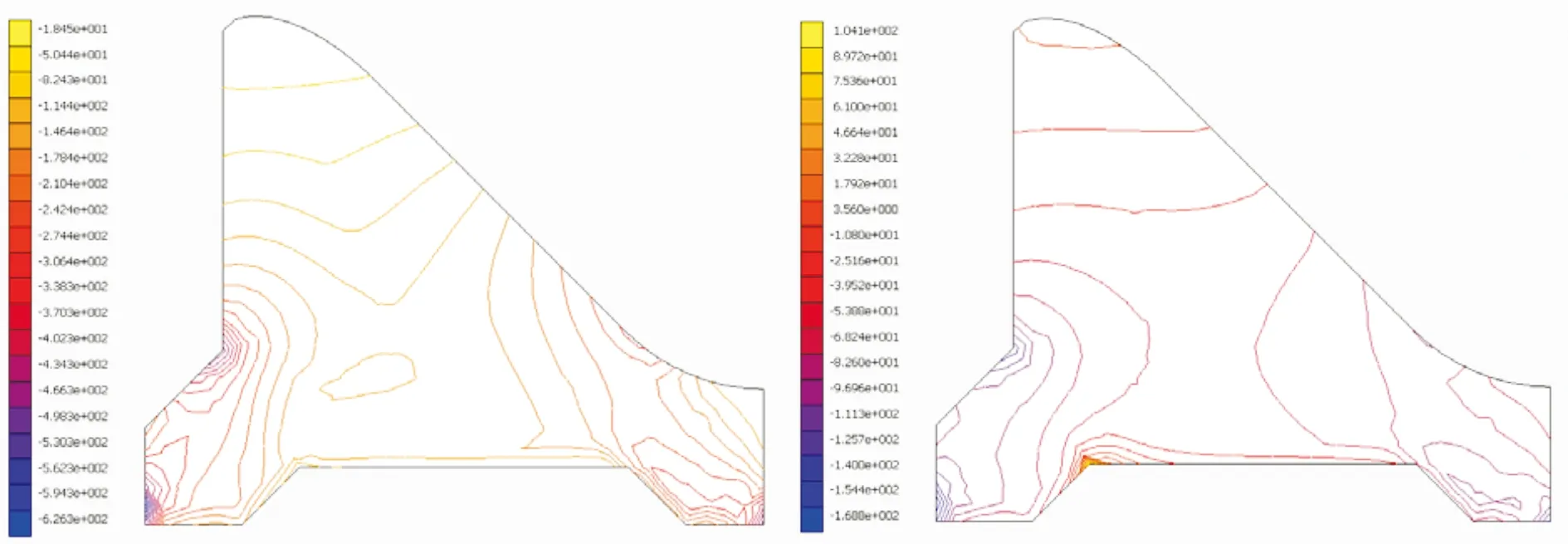

顺江堰溢流坝最大坝高为11.6m,坝前挡水高度为4.0m,应力水平相对较低,坝体设计洪水位最大和最小主应力分别如图4所示,各工况下的坝体最大压应力见表2。

表2 各工况下坝体最大压应力计算结果

图4 设计洪水位工况的坝体最小和最大主应力(单位:KPa,压为负)

根据《胶结颗粒料筑坝技术导则》(SL 678-2014),材料抗压安全系数在基本组合不小于4.0,特殊组合(不含地震情况)不小于3.5。根据材料力学和有限元法计算结果,设计强度取C18010,能够满足材料设计强度要求,并具有较大的安全余度。

综合考虑顺江堰工程情况和运行工况,结合坝体结构分析,采用设计强度等级为C18010。

3.2 施工配合比及性能

根据勘测单位提供的砂砾石料颗粒级配结果,砂细度模数为1.39~1.93,平均1.54,为细砂;砂中含泥量为9.7%~20.9%,平均13.4%,砂砾石中平均含泥量约为2.37%,满足导则要求的砂砾石料中含泥量不大于5%的要求。

根据现场砂砾石级配,坝体主体的C18010胶结砂砾石配合比,水泥用量为78kg/m3,粉煤灰用量为52kg/m3,用水量为97kg/m3~110kg/m3。

富浆胶结砂砾石配合比为:垫层的C18020富浆胶结砂砾石,水胶比为0.52,粉煤灰掺量为40%。保护层的C9020富浆胶结砂砾石,水胶比为0.50,粉煤灰掺量为30%。

4 胶结砂砾石施工工艺

4.1 施工程序

顺江堰引水枢纽整治工程采用分期导流施工。西河右岸为一期围堰,左岸为二期围堰。一期围堰主要是完成右岸堤防、右部坝体及进水闸和泄洪闸施工,二期围堰主要完成左岸堤防、左部坝体施工。一期围堰先围右岸,主体施工完成后,拆除一期围堰然后再填筑二期围堰,待二期围堰主体施工完成后,拆除围堰,进行右岸溢流坝段和冲砂闸施工;二期围左岸施工。

坝体胶结砂砾石施工采用碾压为主,振捣为辅方式。一、二期(右、左岸)溢流堰各4和5个坝段,轴线长均为30m,坝基高程453.5m(齿槽452m),坝顶高程465.1m,坝底宽15.95m。其中,上游面富浆胶结砂砾石防渗层厚1m,坝体C10胶结砂砾石部分底宽12.95m,顶宽1.5m。采用分层碾压施工,坝体下部浇筑到459.7m高程后,间歇3d后继续浇筑坝体上部到设计顶高程。综合考虑大仓面通仓快速施工和适当减小仓面内碾压施工强度的要求,将几个坝段合并为大仓面施工。

4.2 胶结砂砾石拌制

采用针对胶结砂砾石专门研发的连续滚筒式胶结砂砾石专用搅拌机拌制,该设备的主要特点是:

(1)具有拌和最大粒径150mm的能力,拌和能力可达到200m3/h,拌和能力根据实际需求调节;

(2)计量系统灵敏、精确、可靠,拌和时间、拌和量可根据现场情况进行调整;

(3)搅拌均匀,不出现大骨料集中,大于80mm的颗粒料裹浆、分散,80mm以内的颗粒料充分混合、裹浆、粘聚。

4.3 C20富浆胶结砂砾石施工

为加快施工速度,基础及底部胶结砂砾石采用专用拌合设备拌制,采用20t自卸汽车运输,至仓面后加入适量水胶比为0.8的水泥净浆,改变其工作性为可振捣富浆胶结砂砾石。通仓连续浇筑,采用装载机、反铲等将胶结砂砾石料推平,人工辅助平仓,振捣时采用φ100插入式振捣器。

为保证工程施工质量和进度要求,一期施工采用保护层富浆胶结砂砾石与坝体碾压胶结砂砾石同步施工;二期由于工期要求,在交界部位支撑模板,首先施工碾压胶结砂砾石,拆模后,凿毛交界面,然后进行保护层富浆胶结砂砾石的振捣施工。

4.4坝体碾压胶结砂砾石施工

坝体自下而上分为下、中、上部三层施工。454.3m~456.5m高程为第一层,456.5m~459.6m(铺盖高程)为第二层,459.6m~461.5m为第三层。坝体461.5m高程以上部分由于仓面狭小,无法碾压施工,采用富浆胶结砂砾石施工方式振捣施工。胶结砂砾石采用20t自卸汽车直接入仓,通仓连续铺筑,采用反铲将胶结砂砾石料推平,人工辅助平仓。胶结砂砾石采用20t级单钢轮振动碾碾压施工,由于下游台阶设计高度为60cm,因此,单层台阶采用两次施工,即单层铺筑40cm厚,碾压完成后为30cm。正式施工前进行碾压工艺性试验,最终采用静2+动8进行碾压。

胶结砂砾石层面尽量在初凝前进行覆盖,连续碾压施工。当层面不能及时覆盖形成施工缝时,层面冲毛后铺设一层15mm厚1∶3水泥净浆或水泥砂浆,通仓铺设处理。水泥砂浆采用JZC750混凝土搅拌机拌制搅拌,运输车运至仓面,人工摊铺,然后进行上层碾压胶结砂砾石施工。

振动碾碾压不到的边角部位,采用人工造孔、注浆、振捣的方式进行施工;振捣与碾压边缘的结合部位,采用平板振动器振实。

4.5 抗冲耐磨混凝土施工

胶结砂砾石施工完后,对表面进行凿毛处理,并采用φ16钢筋插筋,间距200cm,梅花形布置,插筋伸入C10胶结砂砾石不小于40cm,然后进行抗冲磨混凝土的浇筑。整体施工流程如图5所示。

图5 一期胶结砂砾石坝施工过程

图6 完建与挡水的顺江堰胶结砂砾石坝

5 胶结砂砾石质量控制

作为我国第一座建成的胶结砂砾石永久工程,在施工过程中,参建各方非常重视施工质量控制。中国水科院也派出研究团队中的骨干在施工现场驻守,研发并应用了胶结砂砾石坝施工质量控制系统,实施全过程监控。施工质量监控系统按照“优化施工、发现异常、及时预警”的原则,基于云计算、物联网的新技术理念,利用非接触式测量、超宽带定位技术、移动数据终端、三维仿真分析等先进手段实时采集分析施工动态信息,创建胶凝砂砾石坝质量监控软件平台,将胶结颗粒料坝的母材开采、拌合施工、上坝浇筑、现场检测等各个环节纳入监控,进行工程全过程、全景录像,实现工程的精细化控制,确保胶结颗粒料坝的建设质量。主要质量控制措施有:

(1)采用施工质量监控系统进行全过程监控。在右岸、河床和左岸拌和站等主要范围搭建4个无线基站,建立网络连接,基于超宽带物联网技术,结合胶结砂砾石施工质量控制标准,采用质量监控管理平台,对拌和施工、碾压施工全过程进行实时监控,控制生产配合比、碾压车速和碾压遍数等关键参数。同时,布设了4个摄像头,对施工进行全程、全景录像。

(2)增加措施,保障工程质量和进度。顺江堰引水枢纽胶结颗粒料坝将成为我国首座建成的胶结颗粒料坝永久工程,意义重大。为确保工程质量,发挥首座工程的示范作用,推进新技术的推广应用,在工程施工和质量控制过程中,根据实际需要进行了大量的现场投入,保障工程质量和进度。针对工程现场出现的与原方案不相符的情况,积极增加措施,如:实际开挖的河床砂砾石中,砂的细度模数为1.2,较原勘测细度模数值2.12减小幅度大,加上工期紧、堆料场地限制和空气湿度大等导致的无法充分摊铺晾晒,砂砾石料含水率偏高,现场采取增加水泥、粉煤灰用量进行调整;对富浆可振捣胶结砂砾石,在入仓前在仓面附近进行加拌,确保拌和均匀性;合并施工仓,对4个或5个坝段进行通仓铺筑碾压,增加施工设备,对层面进行铺浆处理,确保施工层面结合质量。

(3)除控制原材料、拌和以及碾压施工过程,还分别对各仓次进行了跟踪检测,同时采用灌水法等评定碾压密实度,配合钻芯取样,以及落球法等无损检测新技术手段,综合评价整体碾压质量。28d龄期强度检测结果表明,面层C20富浆胶结砂砾石强度均大于15MPa,坝体C10胶结砂砾石强度均大于6MPa,满足设计龄期的强度要求,现场压实度检测结果满足规范要求。

6 结论与建议

6.1 结论

目前,顺江堰胶结砂砾石坝已建成并挡水4a,工程运行正常。通过工程应用,充分证明了胶结砂砾石坝的技术优势,可总结为:

(1)环境友好性。工程直接利用河床开挖砂砾石料3万余方,15cm以下直接用于胶结砂砾石的施工,15cm以上被掺入C20混凝土中,用于浇筑消力池、挡墙等,基本实现工程零弃料。

(2)施工简便性。因为胶结砂砾石制备方式简单,与混凝土比,在材料加工、筛分、级配方面,工作量大大简化。水泥、粉煤灰等胶结材料与混凝土坝、碾压混凝土坝比要节省很多。同时,胶结砂砾石专用拌和设备拌和能力达200m3/h,再配合碾压施工,在仓面小、存在施工交叉等不利条件下,胶结砂砾石日最大施工强度达1500m3,充分保证了工程汛期前完成,实现供水功能的设计目标。

(3)经济性。由于胶结砂砾石直接采用简单筛分后的河床砂砾石和少量的胶结材料,在使用专用拌和设备、增加质量控制系统的情况下,工程节约直接投资约13%,如再考虑开挖弃渣的处理等,则经济效益更加明显。

(4)安全性。基于IT技术的智能数字化监控在胶结砂砾石坝的应用,较好地控制了施工全过程的质量。分析结果表明,较之混凝土重力坝,胶结砂砾石坝的应力较低,在适应非岩石地基等方面,胶结砂砾石坝具有更高的安全性。

6.2 供参考的经验

通过工程设计和实施,关于胶结砂砾石坝设计方面,有如下经验供参考:

(1)基本断面。对于中低坝,可以沿用传统重力坝的断面,原因是坝体应力水平很低,材料的强度余度能够满足要求。

(2)材料分区。中低坝,除过流冲刷等特殊部位采用常规混凝土外,坝体其他部分均可采用胶结砂砾石,对于防渗和保护层,可采用最大骨料粒径80mm的加浆振捣胶结砂砾石。

6.3 建议

基于顺江堰工程的成功建设,面对十四五期间,我国建设大量水利工程的实际需求,建议:

(1)在设计阶段,尽可能增加论证胶结砂砾石坝的比选,充分发挥其环保安全、经济快速的技术优势。

(2)在中小型水利工程中,条件允许的情况下,尽可能增加施工质量控制系统,做到全过程质量控制,同时能够实现施工过程各参数的回溯。

(3)充分贯彻胶结砂砾石坝的“宜材适构”的设计理念,充分认识胶结砂砾石坝的特点,进一步放低筑坝材料要求,进一步扩大胶结砂砾石坝的应用范围,如护岸、挡墙等部位。