核子秤自动配煤系统在焦化厂的应用

摘 要:主要介绍了核子秤自动配煤系统在首钢焦化厂的应用情况。通过在2004年和2006年两年随即抽取数据来进行对比,反映出核子秤自动配煤系统在配比稳定性方面优于原有的电子秤。

关键词:核子秤 配煤 原理 应用

1.前 言

首钢股份有限公司焦化厂备煤区域一、四配煤配煤系统共有14个配煤槽,原有的配煤系统采用电子秤、电磁振动给料机。由于电子秤的维护量大,大多数电子秤已不能正常使用,因此采用手动调节下煤量,人工过盘检查配煤比的准确性的方法进行配煤操作,职工的劳动强度大,配煤准确性低。为全面提高配煤准确性,减轻岗位职工的劳动强度,我厂经过多方研究考察,分别于2004年11月和2005年4月对一、四配煤原电子秤配煤系统进行升级改造,采用北京金日公司的核子秤自动配料系统。

2.核子秤综述

2.1 核子秤自动配煤系统的原理

核子秤自动配煤系统是通过核技术与计算机应用技术相结合来控制配煤仓下煤量的一套自动操作系统。装在皮带上方一个固定铅罐中内含同位素元素Cs 137辐射源发出的γ射线经过物料,其辐射强度要发生衰减,衰减程度随不同的物料及其所含的物质的不同而发生变化。

其计量原理:射源发出的γ射线穿过皮带上的物料后,被安装在皮带下方支架上的电离室传感器吸收,由于物料的厚度、质量及堆密度不同,其衰减程度也不同,电离室加感器内惰性气体被激励的程度及电离产生的电流大小发生变化,此电位信号经过前置放大,输入计算机处理,得到被测物料的质量、流量。若其值偏离给定值所要求的范围,经过反馈系统,电信号经计算机传送到电振机的控制箱,通过自动控制电振给料机电流的大小来控制下煤量的大小,以达到下料量始终保持在给定值所要求的范围内的效果。

金日公司核子秤由于采用非接触测量技术,并充分利用现代计算机及电子技术的最新成果,克服了传统电子秤的缺点,其特点如下:

1)根据γ射线穿透物料时强度按指数规律衰减的原理,对输送机上的各种物料累计重量、流量进行非接触式在线测量。

2)不受皮带磨损、张力、振动、跑偏、冲击等因素的影响,能长期稳定、可靠的工作。

3)利用高新技術和特殊工艺制造的传感器具有极高灵敏度,可在高温、多尘、强电磁干扰、强腐蚀等恶劣环境下可靠运行。

4)秤体尺寸及重量大大减少,安装更加简单,其中卧式秤可安装在各种垂直落料的出口处,安装只需很少的空间,并不需要对原设备进行改造。

5)系统高智能化,操作非常简单,安装标定后,全部维护工作可由按键完成,正常工作情况下可无人值守。

6)可用标准吸收校验板方便地对系统精度进行检验。

7)可实时显示物料的重量、负荷、流量、自动打印某一时刻的累积量。

8)具有漂移补偿及核源衰减补偿功能,系统长时间运行稳定可靠。

9)由于放射源的强度低,同时系统又有可靠的防护措施,这就保证了在秤架之外的放射计量远低于国家公众人员防护标准。

2.2 核子秤的功能

1)全面数据统计:配煤室计算机采集到各个现场的秤体信号后,进行显示、记录和统计处理。实现当日、当班产量报表运行时间报表的显示、查询和打印,实现历史各班的数据查询和打印。实现实时流量的纪录流量曲线的查阅。

2)完备的报警功能: 系统具有空转超时报警、流量超限超时报警、恒流量超时报警等管理和防止作弊功能。

3)实现远程监控。

2.3 核子秤的性能指标

1)测量误差:输送机流量在20%—100%范围内变化时,累计量误差<土1%。

2)秤体和主机距离:1000米以内

3)环境温度:传感器-30℃-60℃, 主机0-40℃ 湿度<90%

4)电源: ~220V 50HZ-60HZ 允许电压变化范围15%

2.4 四配煤核子秤的组成

核子秤系统,由两部分组成,第一部分为核子秤自动配煤的计算机操作系统。第二部分是由7台主皮带上的核子秤组成。

在每个料仓的小皮带上安装核子秤,共安装7个核子秤使其达到设计配料的要求。

同时,计算机同控制部分分离,只是作为入机接口进行参数设置、数据处理及一些其它辅助功能,所以计算机出现故障时,可用配料模块操作,配料模块出现问题时,可用控制箱进行手动操作,不会影响系统正常配料生产。

系统的运行控制,是由各配煤槽下料合格率,控制配煤合格率。操作工通过主画面中的各仓下料合格率了解各配煤槽的下料情况。

2.5 自动配煤系统的设计及特点:

1)在软件方面新系统的操作平台界面更符合人们的习惯,动态表格中的每班每个下煤槽的水份含量,给定配比、实际配比给定流量、实际流量、实际干煤量及配煤准确度;工艺流程图中有每个下煤槽运行和停止显示,以及煤仓标识操作兼顾键盘和鼠标。

2)增加了初始电流自动跟踪部分,能够记录每一流量内最佳电流,下次启动时以此作为初始电流启动,使系统更快地达到稳定状态。

3)新系统具有齐全的数据查询功能,能够查阅班报、日报生产运行报表,随机报表查询可分班查询,有故障分析表格及每班每个下煤槽的动态,配比准确度趋势图和历时趋势图。

4)有下煤槽下料量过多或断流时的报警装置,操作工可从报警提示上判断哪个斗槽下料超出标准。

5)新系统采用模块方式;控制站由一个开关模量和多个控制配煤模块组成。在计算机发生故障时,不会影响自动配料,参数可在模块上直接改且有数据显示,各秤之间和各配料控制模块之间相互独立,这样就确保了整个配煤系统工作的稳定性。

6)此系统保存10组常用配比供选择,操作工在控制面板上可直接选择,便于操作。

3 核子秤在四配煤的使用效果

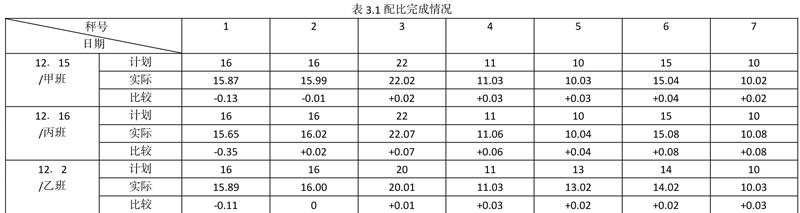

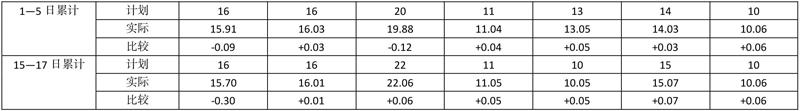

3.1随机抽取日期、班次检验配煤比。

工艺要求配煤比计划设定值与实际值误差小于0.5%,实际抽测误差均符合要求。

1#秤较粘因而下料不畅,1#—3#仓是锥形斗嘴,下料不畅,因而误差稍大,但仍没有超过规定值。

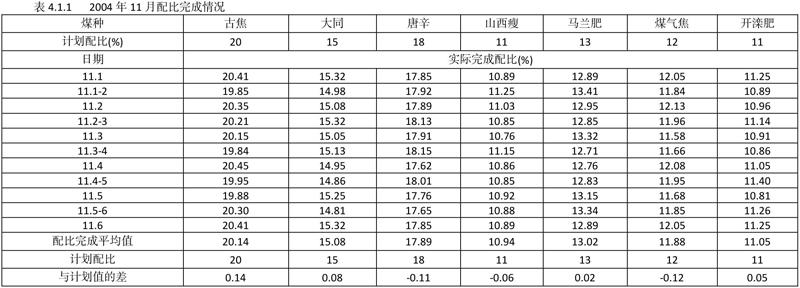

4.使用核子秤自动配煤系统前后数据的采集和分析比较

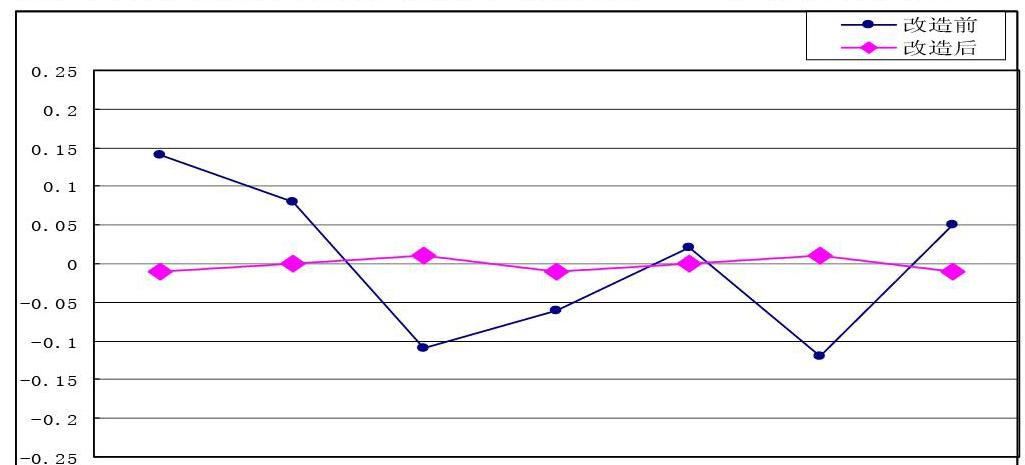

为了考察核子称自动配煤系统在经过常时间稳定的运行后的准确/稳定情况,我们分别随机抽取了2004年第一周和2006年11月份第一周四配煤室配比完成情况数据,对数据进行处理并绘出曲线图直观的进行比较.

4.1使用核子秤前后四配煤室配比完成情况的比较

4.1.1四配煤室配比完成情况(2004年11月1-6日)

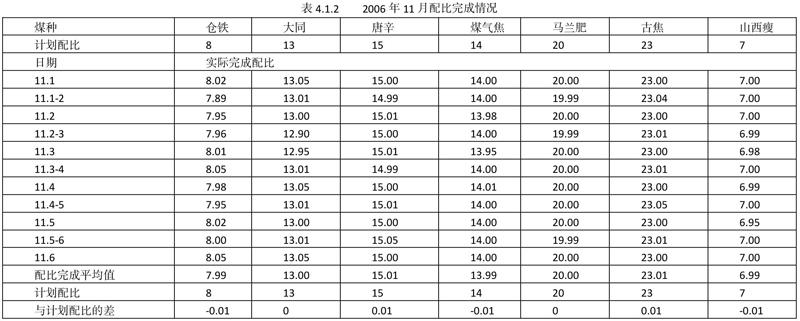

4.1.2四配煤室配比完成情况(2006年11月1-6日)

由两组数据比较可知,2006年11月1-6日四配煤室配比波动情况比2004年大幅度提高,配比更为稳定,波动区间小。二者对比如图所示:

5 结论:

两年数据的分析对比表明:核子称自动配煤系统在配比稳定性、过盘误差值方面都要好于原电子称,核子称自动配煤系统具有较好的准确性、稳定性,比电子称更适于我厂配煤系统的实际应用。其优越性如下:

1)、测量精度不受皮带磨损张力、震动、跑偏、粉尘等因素的影响。

2)、在极恶劣的环境下稳定可靠工作。

3)、动态测量精度高,其误差小于1%,满足生产需求。

4)、系统稳定可靠。

5)、功能齐全,具备超差、故障报警功能,便于及时调节操作。

6)、工艺过程可追朔性强,便于焦炭质量的总结改进。

7)、设备维护量小,操作简便,自动化程度高。

同时,由于相应的配煤槽斗嘴个别仍为普通类型,时有下煤不畅现象,若全部改造為双曲线型,辅助以风力振煤,可使此系统更加完美、实用,确保配比的准确性。

参考文献:

[1]梁建厂.核子秤在配料控制系统中的应用[J].能源研究与管理,2018(03):106-110.

[2]马建疆,苏补拽.矿山选矿用核子称放射源辐射水平调查[J].内蒙古石油化工,2012,38(23):103-104.

作者简介:

吴志强 (1976.07),男,汉族,山东泰安,大学本科,助工,北京首钢国际工程技术有限公司,焦化,100043。

北京首钢国际工程技术有限公司 北京 100043