泄漏检测与修复在炼油企业的应用探讨

朱 锟

(中国石化青岛石油化工有限责任公司,山东青岛 266043)

炼油企业排放的大气污染物主要有SO、NOx和挥发性有机物,挥发性有机物中的苯、甲苯、二甲苯、硫醇、硫醚等是炼油企业主要异味污染物。因此,开展泄漏检测与修复应用,摸清炼油企业设备动静密封点泄漏现状和排放情况,对减少挥发性有机物排放、有效改善炼油企业厂区及周边的环境质量意义重大。

本文分析了炼油企业挥发性有机物主要来源、危害及减排措施,介绍了某炼油企业开展泄漏检测与修复的工作流程。通过对泄漏检测与修复效果进行评估,给出相应的实践建议。

1 炼油企业挥发性有机物

1.1 挥发性有机物主要来源

挥发性有机物(VOCs)是指参与大气光化学反应的有机化合物,主要包括非甲烷烃类、含氧有机物、含硫有机物以及含氯有机物等有机化合物。炼油企业挥发性有机物排放主要来自有机液体储存挥发损失、设备动静密封点泄漏、工艺无组织排放等12类排放源。通过对某燃料型炼油企业生产工艺流程及挥发性有机物排放分布情况(表1)分析,该炼油企业93.58%的挥发性有机物为无组织排放,其中动静密封点泄漏占排放总量的17.30%,是炼油企业挥发性有机物主要的排放源之一。

表1 某炼油企业挥发性有机物排放分布情况

1.2 挥发性有机物主要危害

挥发性有机物是大气光化学反应的重要前体物,对空气中臭氧层破坏以及雾霾的生成有一定的贡献。挥发性有机物的大气污染可分为臭氧污染、颗粒物污染、有害空气污染物污染和臭味污染。

炼油企业生产装置运行过程中,机泵、阀门、法兰等设备动静密封部位发生VOCs泄漏,既产生区域异味,影响员工身体健康,又造成安全隐患和物料损耗,影响企业安全运行和生产效益。同时,VOCs泄漏排放量大会影响企业周边环境质量,产生社会投诉,影响企地社区和谐。

1.3 挥发性有机物减排措施

按照清洁生产理念,挥发性有机物的减排主要从源头削减、过程控制和末端治理3个方面,通过实施工艺改进、生产环节和废水处理系统密闭性改造、泄漏检测与修复、储罐密封形式改造、油品装卸方式改进等措施,从源头减少VOCs的泄漏排放;对具有回收价值的工艺废气、储罐呼吸气和装卸废气进行回收利用;对难以回收利用的废气按照相关要求处理,可大幅减少炼油企业VOCs排放,促进环境空气质量改善。

2 泄漏检测与修复

泄漏检测与修复(LDAR)是指对工业生产全过程物料泄漏进行控制的系统工程。通过固定或移动式检测仪器,定量检测或检查生产装置中阀门、法兰等易产生VOCs泄漏的密封点,并在一定期限内采取有效措施修复泄漏点,从而控制物料泄漏损失,减少对环境造成的污染。

常规泄漏检测与修复主要用配备火焰离子检测器(FID)的便携式有机物泄漏检测仪,按照检测计划以一定频次对密封点进行检测,对超过国家或地方法规中泄漏标准定义的泄漏点进行标识,同时在规定时间内完成维修及复测,检测及复测数据及时纳入数据库管理。

3 泄漏检测与修复情况分析

3.1 泄漏检测情况分析

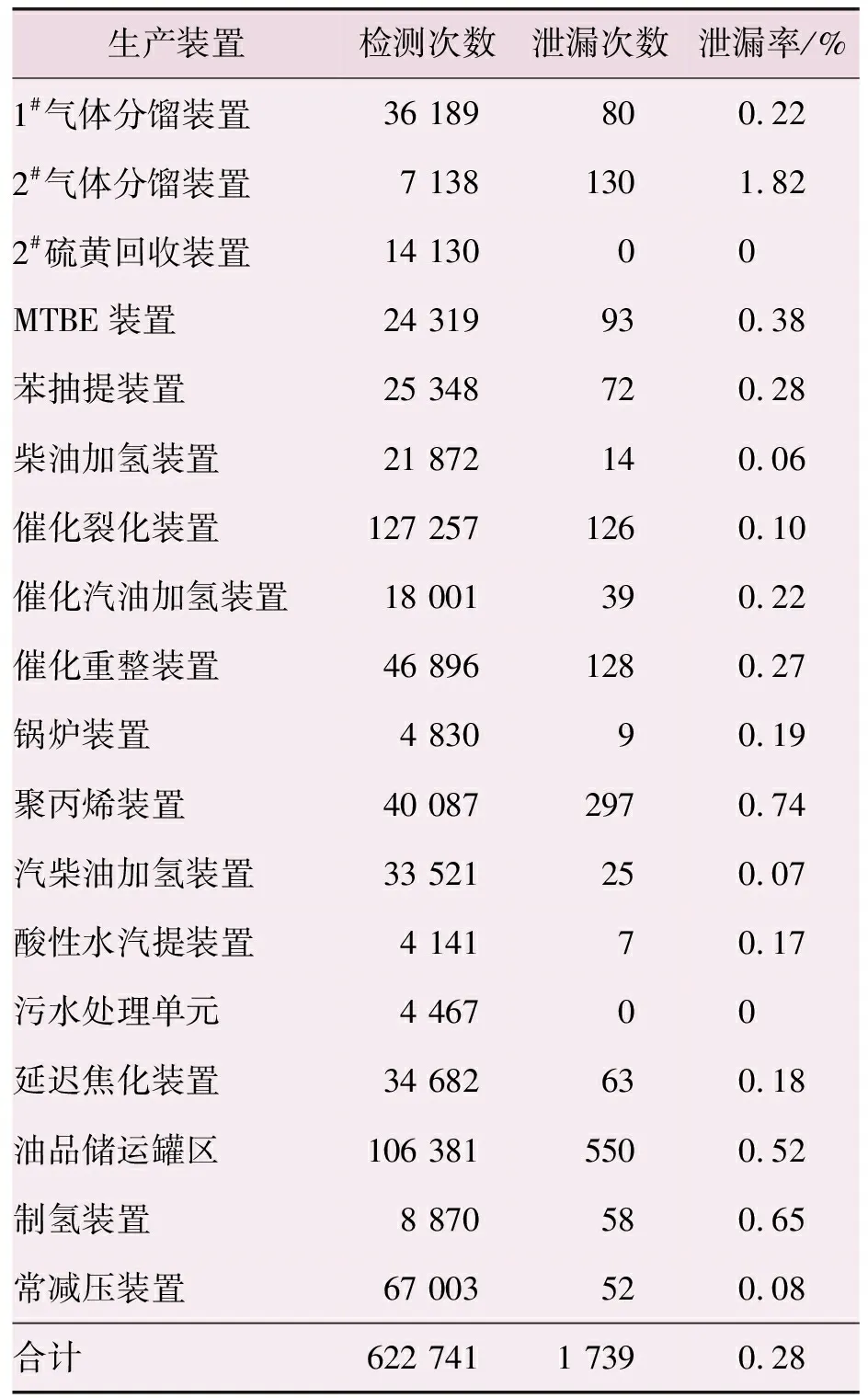

根据设备与管线组件挥发性有机物泄漏控制要求,某炼油企业对泵、压缩机、搅拌器、阀门、开口阀或开口管线、取样连接系统等每3个月检测一次;对法兰及其他连接件、其他密封设备每6个月检测一次。选取该炼油企业2018至2020年的检测数据进行统计,共检测密封点622 741个,发现超标泄漏点1 739个,泄漏率0.28%。泄漏检测情况见表2、表3。

表3 某炼油企业2018至2020年泄漏检测情况(按生产装置类型)

从表2不同密封点类型的泄漏率及泄漏占比统计结果可以看出,搅拌器密封、丝扣连接、球阀、泵及开口管线是比较容易发生泄漏的密封部位。分析原因:密封组件尤其是机泵密封使用周期长、质量可靠性差,日常保养、维护不到位,易造成密封失效;开口管线法兰、螺纹连接等生锈造成螺栓不能把紧,垫片松动也易造成泄漏;设备检修吹扫时打开的导淋阀或放空阀关闭不到位,采样时未实施密闭采样或采样阀开关频繁造成采样口泄漏等。另外,阀门、法兰、连接件虽然整体泄漏率不高,但泄漏占比较高,影响泄漏量的核算。

表2 某炼油企业2018至2020年泄漏检测情况(按密封点类型)

期间,还对油品储罐罐顶VOCs排放情况跟踪监测,发现部分轻质油品储罐罐顶VOCs检测浓度超过2 000×10,最高超过100 000×10,罐顶VOCs浓度较高。分析原因:由于该部分储罐建设年代较早,浮盘及密封形式(浮筒式浮盘和一次密封)不满足高效密封形式要求;部分储罐呼吸阀由于缺少有效维护,定压失效;罐壁通气孔密封不严,罐顶取样孔未及时密闭等。

通过更换为全接液蜂巢浮盘和全接触气密性边缘密封,更换或维修呼吸阀,加强日常环保监管等措施,能够有效降低罐顶VOCs挥发。特别是高效浮盘改造后,储罐顶VOCs检测浓度正常均值不超过2 000×10,大大减少了罐顶VOCs排放。

3.2 泄漏修复情况分析

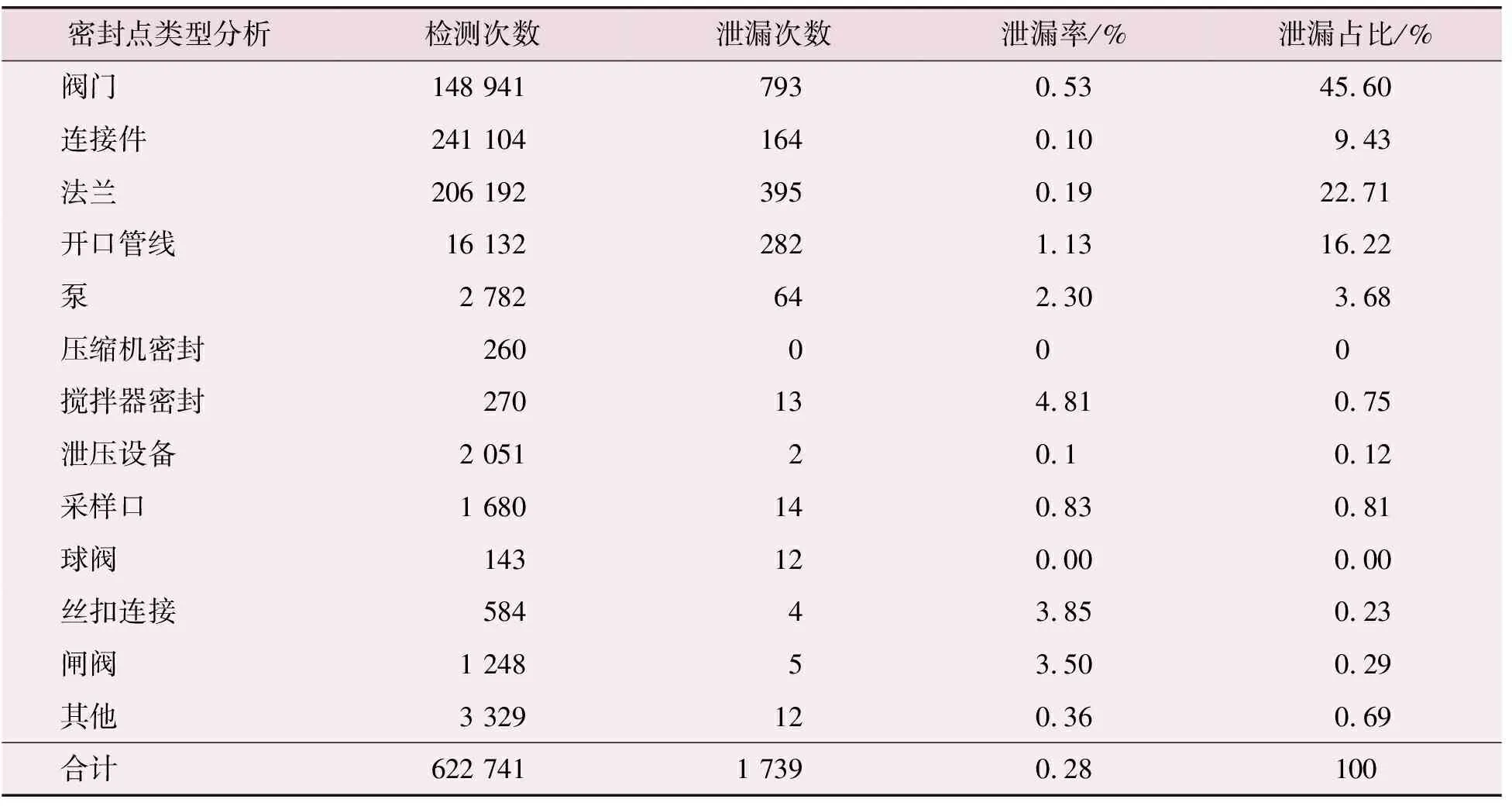

通过统计该炼油企业3年来泄漏修复情况(图1),大部分超标泄漏密封点的维修可在装置不停工条件下完成,泄漏修复率达到70%以上,修复手段一般包括简单的紧固、增加堵帽、更换垫片、更换填料或密封等。

图1 某炼油企业2018至2020年泄漏修复率

通过持续的泄漏检测修复过程,对已有泄漏检测结果和泄漏修复情况对比分析,可以比较特定介质对于不同密封形式及材质的渗透速率差异,从而筛选出与特定介质较适合的密封形式、材质甚至优秀生产商,为设备选型提供技术参考。如气体分馏装置液态烃机泵原为单级密封形式,常规检测结果泄漏多次超标(最高超过100 000×10),更换密封后效果不理想。将密封形式改为串级密封后,有效解决了单级密封易泄漏超标问题,本质上减少了设备动静密封泄漏的产生。

4 泄漏检测与修复成效评估

4.1 环境效益

某炼油企业2015年完成首轮泄漏检测与修复后,2017年7月开始按照GB31570—2015《石油炼制工业污染物排放标准》设备与管线组件泄漏污染控制要求开展泄漏检测与控制。对比2018至2020年企业边界大气第三方检测检测情况(图2),可以看出,自开展LDAR工作后,该企业边界大气中的VOCs浓度明显降低,且趋于平稳。说明企业开展LDAR工作,能够从根本上改善企业周边大气环境质量,减少异味投诉。

图2 某炼油企业边界大气VOCs检测情况

4.2 经济效益

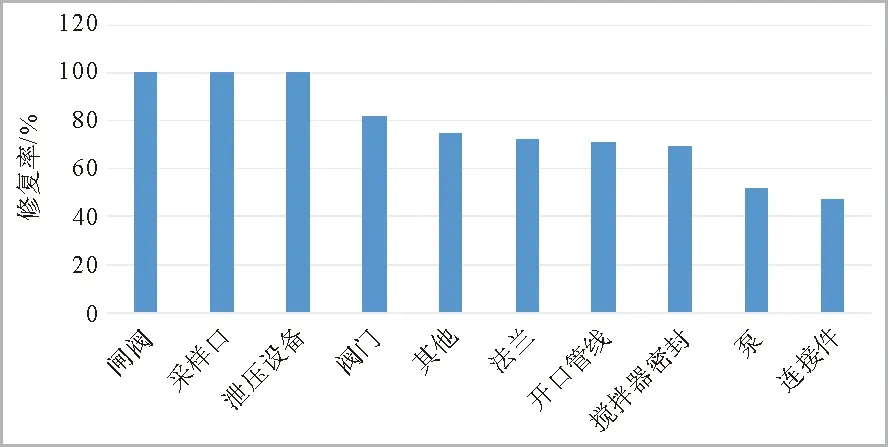

根据《石化行业VOCs污染源排查工作指南》设备动静密封点泄漏VOCs污染源排查方法中的相关方法,对该炼油企业2020年度泄漏点修复前后的排放速率进行核算。泄漏点经修复后泄漏排放速率整体下降明显(图3),修复后的平均减排比例达到52.13%。通过对泄漏点维修后的效果进行评估,泄漏点修复后的挥发性有机物减排12.92 kg/h,核算减排效果明显,具有一定的经济效益。

图3 某炼油企业泄漏修复前后排放速率对比

5 结论及建议

a) 从该炼油企业泄漏率统计数据看,炼油企业密封、泵及开口管线是比较容易发生泄漏的密封部位;从泄漏排放量统计数据看,泵、阀门和法兰等密封点泄漏对挥发性有机物泄漏排放量核算的贡献较大。

b) 通过漏点修复情况可以看出,大部分漏点都可以在不停工的情况下实现修复,泄漏减排效果明显,具有一定的经济效益;实施泄漏检测与修复,不仅能够改善区域异味及周边环境质量,产生一定的社会效益,也能及时发现并消除泄漏隐患,实现设备安全、可靠、经济运行,减少因泄漏导致的生产安全事故。

c) 对于泄漏检测与修复工作,可以采取成立专职化检测小组负责泄漏检测和厂区网格化检测工作等措施,对重点装置、重点区域增加检测频次,并根据工作结果实施绩效考核,强化泄漏检测与修复工作效果;同时可以将泄漏修复率及完成时效、恶臭异味控制有效率纳入小指标竞赛活动,在提高基层单位参与泄漏检测与修复工作积极性的同时确保工作质量。