选煤厂的钢结构设备平台腐蚀因素分析及预防措施

邱思

(天地科技股份有限公司,北京100013)

0 引 言

选煤厂钢结构设备平台随着服役时间的增加,机械设备和钢结构主体出现不同程度的腐蚀,给安全生产造成一定的隐患。钢结构材料的腐蚀与其所处的环境(介质成分、pH 值和电导率等) 密切相关,煤粉中的可溶性物质(含Na+,K+,Mg2+,Ca2+,Cl-,NO3-,SO42-等离子的物质) 进入洗选用水中,导致腐蚀性离子含量不断增加,加剧钢材的电化学腐蚀;同时随着环境温度的升高,腐蚀进一步加剧[1]。煤化度较低的煤,电导率较大,当煤的粒度较小时,其与钢的接触面增加,在水力作用下,更容易形成腐蚀小坑,促使腐蚀层剥离,加速碳钢锈蚀[2]。钢铁在酸性介质中,容易发生析氢腐蚀,随着pH 值的增加,发生吸氧腐蚀的几率增大。pH 值同时影响到煤泥水的絮凝效果,在酸性条件下,有机高分子絮凝剂絮凝效果相对较优,在中性或碱性条件下,有机和无机凝聚剂复配使用,絮凝效果相对较优[3]。为提高水洗选用水的利用率,降低煤泥水对环境的影响,目前选煤厂煤泥水实现了闭路循环[4]。循环水常被用作车间的清扫用水,增加了钢材与腐蚀性介质接触的频率[5]。造成选煤厂钢结构设备平台腐蚀的因素很多,本文从煤灰分中无机元素的含量变化,洗选用水的pH 值、电导率变化的角度进行分析,根据上述3 个因素,从涂层防护的角度给出钢材料防腐蚀措施,以方便各选煤厂根据洗选用水的特点,合理的选择药剂和在选煤厂设计和维护时做好防腐蚀措施。

1 实验部分

(1) 采集不同选煤厂洗选用清水水样,洗选前的煤样,洗选用的药剂。

(2) 按GB/T 1574-2007 煤灰成分分析方法测定煤样中的硅、铝、铁、钛、钙、镁、硫、钾、钠等元素的含量。

(3) 用去离子水将不同选煤厂的凝聚剂和絮凝剂分别配制成200 mg/L 的溶液,测定单一药剂水溶液的电导率。

(4) 采用pH 计(METTLER TOLEDO,测量范围0~ 14,准确度±0.01) 测定清水水样的pH值;采用电导率仪(METTLER TOLEDO,测量范围0.01~200 mS/cm,准确度±0.5%) 测定清水水样和药剂水溶液的电导率。

2 结果与讨论

2.1 煤灰分中元素相对含量

不同选煤厂煤灰分中元素相对含量如图1 所示。

由图1 可知,10 个不同选煤厂煤灰分均含有金属和非金属元素,非金属元素中氧、硅元素占比较大,硫磷相对较少;金属元素以铝、铁和钙为主,镁、钛、钾和钠次之,其中二氧化硅、三氧化二铝、二氧化钛为酸性氧化物,三氧化二铁、氧化钙、氧化镁、氧化钾、氧化钠则为碱性氧化物。煤的灰分系指煤中所有可燃物质完全燃烧以及煤中矿物质在一定温度下产生一系列分解、化合等复杂反应后剩下的残渣。煤灰主要来自煤中的矿物质,其通常以有机和无机两种形态存在,以硫为例,有机硫主要来自成煤植物中的蛋白质和微生物的蛋白质,煤中无机硫主要来自矿物质中各种含硫化合物,一般又分为硫化物硫和硫酸盐硫两种,有时也有微量的单质硫,研究发现末煤矸石中含有硫元素[5],末煤矸石因粒度小,泥化现象严重,部分硫元素更容易转移到水中,这与前期研究的末煤系统黄铁矿含量较块煤系统多[6]相吻合。煤中以无机形态存在的物质与水接触时,在一定的条件下,部分可溶性矿物质溶解于水中,浸出一定的阳离子和阴离子,可改变溶液的pH 值和电导率,部分阴离子具有很强的腐蚀性,将金属表面的钝化膜破坏,加剧基体金属的腐蚀,电导率代表承载电流的能力,当腐蚀形成后,电导率高的水溶液会加剧金属发生电化学腐蚀。

图1 不同选煤厂煤灰分中元素相对含量Fig.1 Relative content of elements in coal ash from different coal preparation plants

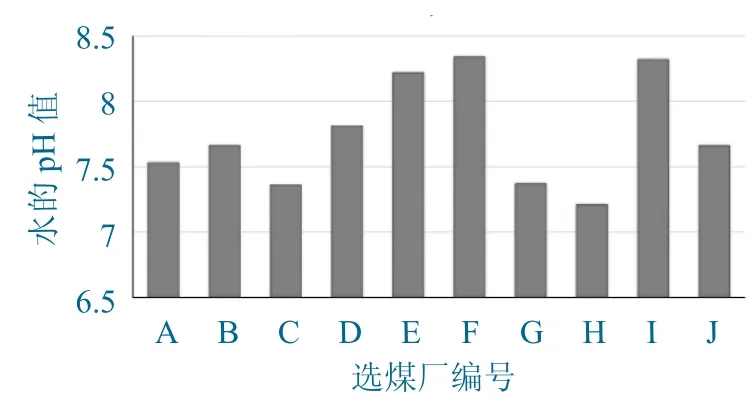

2.2 洗选用清水的pH

不同选煤厂用清水的pH 值如图2 所示。

图2 不同选煤厂用清水的pH值Fig.2 The pH value of clean water used in different coal preparation plants

由图2 可知,显示10 个不同选煤厂洗选用清水的pH 值处在7.2~8.3,选煤用水的pH 值很重要。pH 值过低,会腐蚀设备和管道,pH 值过高,不利于煤泥水絮凝沉降;不同的絮凝剂,只能在一定的pH 值范围使用,pH 值过大或过小都会影响药剂的效果,非离子的聚丙烯酰胺在pH 值为9时,絮凝效果较好,阴离子和阳离子的聚丙烯酰胺在pH 值为5 左右时絮凝效果较好[7]。因此选煤用水的pH 值应与天然水保持一致,一般天然水的pH 值在6~9,多数呈弱碱性。同时GB50359-2016《煤炭洗选工程设计规范》规定了选煤用水的水质指标,pH 值6~9,总硬度(以碳酸钙计),水洗≤500 mg/L,浮选≤143 mg/L;悬浮物含量,生产清水≤50 mg/L,循环水≤80 g/L;悬浮物粒度,洒水除尘≤0.3 mm,其余≤0.7 mm。从pH 值角度看,所取的选煤厂清水均符合设计规范要求。

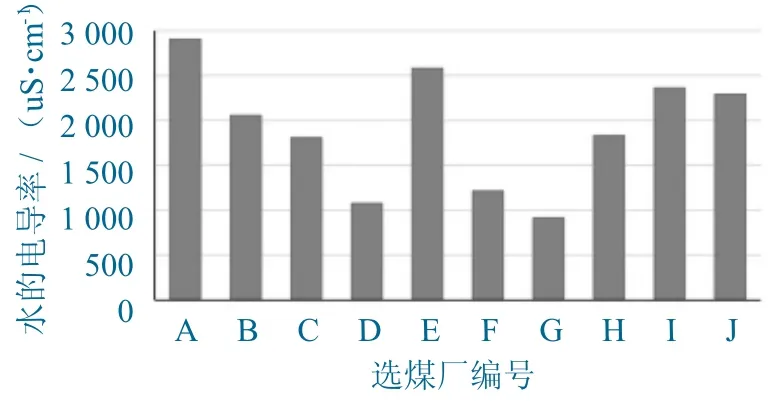

2.3 洗选用清水的电导率

不同选煤厂用清水的电导率如图3 所示。

图3 不同选煤厂用清水的电导率Fig.3 Conductivity of clean water used in different coal preparation plants

由图3 可知,10 个不同选煤厂洗选用清水的电导率从高到低的顺序依次为A>E>I>J>B>H>C>F>D>G,其中A、E、I、J 4 个选煤厂用清水的电导率大于2 000 uS/cm,电导率越高,说明水中含有导电的离子就越多,通常含有钙离子、镁离子、氯离子和硫酸根等离子[8],氯离子和硫酸根离子对于钢材料而言,属于腐蚀性离子,且随着浓度的增加,腐蚀性会逐渐增强[5]。钢材料在电导率大的介质中,在无缓蚀剂作用的情况下,其发生电化学腐蚀的倾向较大。

2.4 洗选用药剂的电导率

调研的选煤厂,均采用凝聚剂和絮凝剂联合使用,为提高药剂效果,先加凝聚剂后加絮凝剂,两者添加量由煤泥量的大小决定,合理的药剂量有利于煤泥的聚合沉淀,提高脱水效率,促进循环水的澄清。在自然pH 值下,煤泥水中带负电荷的颗粒居多,加入煤泥水中的凝聚剂迅速电离出带正电的离子,中和了颗粒表面的负电荷,使颗粒发生凝聚。向煤泥水中加入絮凝剂(具有吸附作用的高分子化合物),絮凝剂分子链有很多活性基团,能同时吸附多个微粒,把微粒链接起来,形成絮团。不同选煤厂药剂的电导率见表1。

表1 不同选煤厂药剂的电导率Table 1 Conductivity of reagents in different coal preparation plants

由表1 可知,A~J 10 个选煤厂,所用凝聚剂水解之后的电导率均处于500 uS/cm,絮凝剂的电导率均处于40 uS/cm 左右,凝聚剂比絮凝剂对电导率的贡献大。在煤质和洗选用水质相对稳定的条件下,凝聚剂的用量与电导率呈正相关的关系,凝聚剂在煤泥水中浓度越高,电导率就越大;通过电导率的变化可以实现药剂量的控制[8]。常用的絮凝剂聚丙烯酰胺在合成的过程中,通常采用控制电导率来控制产品的质量,电导率越小聚合速度越快,聚合出的分子量相对较高[9],因此,可通过测定絮凝剂的电导率来评价絮凝剂产品的质量。凝聚剂和絮凝剂在煤泥水处理中,除提高澄清水质量外,同时还伴随着腐蚀性离子的释放[5],不利于金属材料的防腐蚀,因此洗选药剂选择过程中,应综合考虑产品絮凝沉降效果和对钢材料的腐蚀程度。

2.5 防腐蚀措施

综合被洗选煤的灰分,与钢材接触水的pH值、电导率等情况;将钢材与水的接触形式分为如下3 类,完全浸没接触、部分浸没接触、周期性接触;在上述条件下,根据钢材所处的环境,给出相应的钢材防腐蚀措施,详情见表2。

表2 钢材所处的环境与防腐蚀措施Table 2 Environment of steel contact and anti-corrosion measures

续表

从电导率角度分析,选煤厂结构设计上,应尽量避免形成缝隙和形成积液的死角,降低选煤用水与金属材料的接触。

3 结 论

(1) 煤中含有铝、铁、钙、镁、钾和钠等元素的无机盐,无机盐在一定的条件下可溶解于水中,改变水溶液的电导率,对钢材料的腐蚀产生影响。

(2) 不同选煤厂所用清水的电导率差异较大,水的电导率与水中盐类的浓度成正比,水的电导率变化可以为选煤厂自动化控制补水和加药提供参考,不同药剂的电导率有差别,可以为鉴别药剂质量提供参考。

(3) 凝聚剂比絮凝剂对水电导率的贡献大,在钢结构设备平台设计时,应综合考虑区域水质电导率和洗选用药剂的腐蚀情况,根据工况的差异选择合理的钢材料防腐蚀措施。