基于热电联产的汽轮机组油膜振荡故障诊断系统设计

魏佳佳

(安徽电气工程职业技术学院 动力工程系,安徽 合肥 230000)

当前汽轮发电机组装机容量不断增加,导致机组运行过程中,油膜振荡故障经常出现,因此,对汽轮机组油膜振荡故障诊断进行研究,避免油膜突发事故发生,具有重要意义[1].

众多学者对此进行大量研究,文献[2]采用线性方法,分析油膜振荡特性系数,对油膜故障进行诊断,但该方法由于系数算法局限性,诊断故障类别信任度较低.文献[3]映射振荡故障集合,模糊识别故障诊断模式,但其模糊识别矩阵一致性较差,故障诊断信任度同样较低.针对这一问题,结合以上理论,提出基于热电联产的汽轮机组油膜振荡故障诊断系统,保证汽轮发电机组的安全稳定运行.

1 基于热电联产的汽轮机组油膜振荡故障诊断系统设计方法

1.1 基于热电联产的系统硬件设计

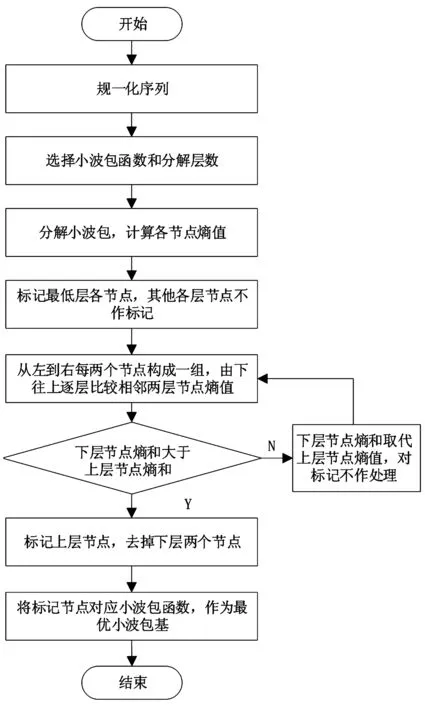

采用模块化结构,耦合热电联产设计系统框架.根据现场实际需求,选择不同类型的模块,共同组成适用的系统硬件,使其具有一定的可扩展性和弹性,为各模块配置小液晶屏,实时监测汽轮机组油膜的现场数据[4].其中电源模块采用220 V和110 V的交流输入,根据接入传感器数量,配置多通道插槽,使电源输入符合标准双路宽电压输入,满足多数场合需求;键相模块配置多种传感器,包括霍尔、电涡流、光电、磁阻等,采用两路缓冲输出模式,分别为继电器输出和3~18 mA电流输出,为油膜振动信号采集提供键相信号;振荡位移模块选取速度传感器和电涡流传感器,测量油膜的胀差、轴振动、轴位移、瓦振;振荡加速度模块采用正反转测量、超速保护、单一测量3种模式,用于汽轮机组转速的测量;缓变量模块选择双线制输入和液晶屏输出,测量油膜振荡过程中,其压力和温度等缓慢变化的过程量.对模块进行AVR单片机控制,耦合热电联产的生产方式,实现汽轮机组的热-功转换,为全部模块的热插拔提供支持[5].系统整体框架如图1所示.

图1 基于热电联产模式的系统框架

热电联产设备的蒸发器,采用低沸点、干流体的有机工质,利用汽轮机组的排汽,将有机工质加热至蒸气,使其膨胀后处于过热区,让有工机质经过回热器降温至35 ℃,经泵加压后,对汽轮机组排汽的热量进行吸收[6].同时通过有机工质冷凝多余排汽,经过疏水扩容器,扩容回收蒸汽和冷凝的饱和水,取代汽轮机组的部分排汽,实现汽轮机组循环,循环过程中,利用排汽热量增加系统发电量[7].至此完成基于热电联产的系统硬件设计.

1.2 系统软件设计

1.2.1 预处理汽轮机组油膜振荡信号

通过系统硬件监测汽轮机组运行状态,采集油膜振荡信号,并对其进行预处理.从能量角度出发,采用小波包的降噪算法,引入一个尺度函数,通过滤波器组,截取各个尺度信号,得到由尺度函数膨胀产生的小波系[8].小波函数φ计算公式为:

φ=(aj-2cj)×D,

(1)

式中,D为正交镜象滤波器的脉冲响应;aj为尺度函数第j层的尺度系数;cj为第j层小波系数.选择小波函数φ,小波分解含有噪声的油膜振荡信号,分配信号特性到不同尺度的小波分解系数,压缩信号得到小波包[9].按照能量大小顺序,对小波包进行排列,选取前A个能量较大的小波包,重构油膜振荡信号.减小重构信号和原始信号的误差,计算公式为:

(2)

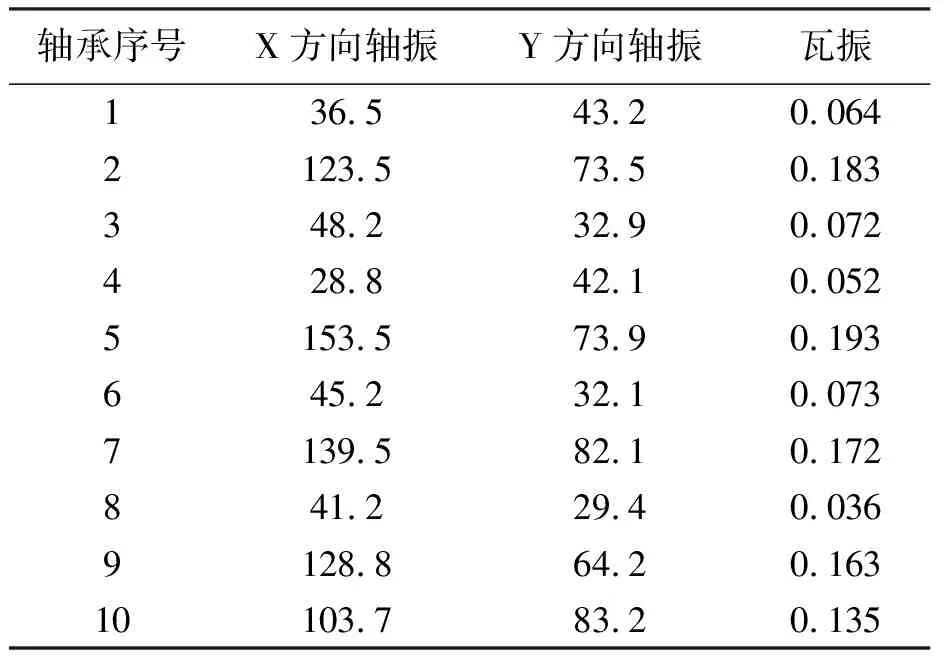

式中,C为误差极小化目标函数;d(i)、h(i)分别为第i个小波包的重构信号和原始信号.抽取可以组成一组正交基的小波包基,对小波进行分解,给定一个序列的信息,采用自底向顶的搜索方式,找到能够表达出信号特性的最优小波包基[10].具体搜索流程如图2所示.

图2 最优小波包基搜索流程

阈值量化最优小波包基分解系数,得到噪声消除后,包含油膜振荡状态信息的振荡信号.

1.2.2 识别汽轮机组油膜振荡故障诊断模式

采用小波包频带能量法,提取预处理后信号的频谱特征,识别油膜振荡故障诊断模式.当振荡信号非平稳性表现极明显时,判定汽轮机组油膜出现振荡故障.映射故障信号到小波函数φ构成的子空间,分离故障信号各个时刻和频带,得到高频和低频两部分,使振荡故障信号能够分解到相互独立的频带内[11-12].将分解后的频带空间,作为故障特征提取空间,计算故障信号在各个频带内的能量值,公式为:

(3)

式中,Kε为ε尺度下的故障信号总能量;N为子频带数量;Gn为第n个子频带信号归一化后的能量比值;Ln为第n个子频带故障信号长度;Q为小波包节点能量.对频带空间内,故障信号分离的时域子信号进行频谱分析[13],提取保留时间特征的相位、振幅、频率,排序时域子信号的能量值Kε,将Kε依次分配到首尾相连的等带宽频,使各频带内的能量值Kε形成一个向量[12].计算网络中间层神经元t的输入量Ut,公式为:

(4)

式中,xy为输入层神经元y的故障特征向量;αt为中间层神经元t至各单元的输出阈值;m、P分别为输入层和中间层神经元数量.利用传递函数,计算中间层各单元的输出、以及输出层各单元的响应[14].随机选择下一个学习样本输入网络,重复上述过程,直至神经网络迭代误差小于预设值,输出油膜振荡故障诊断结果,并将其应用到检测的汽轮机组中[15].至此实现汽轮机组油膜振荡故障诊断模式的识别,完成系统软件设计,结合硬件设计和软件设计,完成基于热电联产的汽轮机组油膜振荡故障诊断系统设计.

2 实验论证分析

将此次设计系统,与两组常规汽轮机组油膜振荡故障诊断系统,进行对比实验,比较3组系统的油膜振荡故障诊断信任度.

2.1 实验准备

将某发电厂意大利ANSILDO制造的汽轮机组作为实验对象,其进汽温度为562 ℃,型号为TCDF,进汽压力为17.3 MPa,容量为317 MW.该汽轮机组长期存在油膜振荡偏大现象,现已停机中修,实验装置如图3所示.

图3 油膜振荡故障实验装置

根据油膜振荡故障实验装置,利用小波包分解子信号,将时域子信号等分为8个小波包区间,构成8个可以表征故障信号的特征向量,利用其能量关系,反映油膜振荡故障特性.选取单隐藏层神经网络,分别将提取的8个故障特征向量及汽轮机组故障诊断模式,作为网络输入量和输出量.启动汽轮机组,统计汽轮机组317 MW满负荷运行过程中,油膜轴振和瓦振的实测值,结果如表1所示.

表1 满负荷时油膜振荡参数

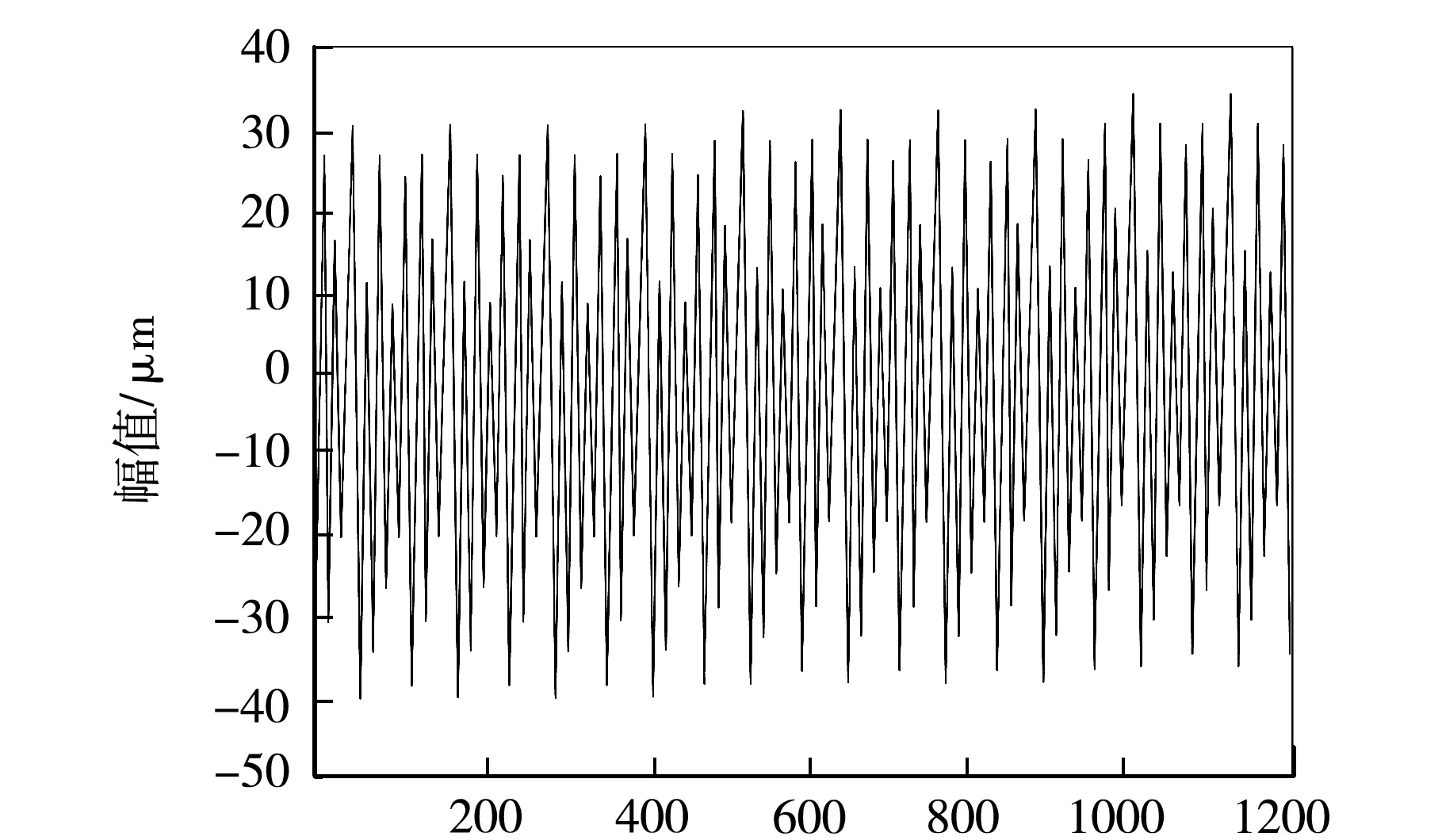

由表1可知,汽轮机组油膜的2、5、7、9、10轴承振荡参数偏大,在计算机中导出10个轴承油膜振荡数据平均值,其信号波形如图4所示.

经过图4的油膜振荡信号波形,在实验台上进行故障诊断信任度测试实验,将油膜振荡信号保存至Excel文档,作为系统测试的原始数据,在轴心的一个平面上,布置了两个相互垂直的电涡流传感器,分别测量转子的X方向和Y方向振动,其中采样频率设置为1 280 Hz.

频率/Hz图4 油膜振荡信号波形

2.2 实验结果

2.2.1 满负荷下故障诊断信任度测试

应用3组油膜振荡故障诊断系统,文献[2]作为常规系统1,文献[3]作为常规系统2,分析采集的振荡故障信号,诊断汽轮机组故障类型.获取多组常见振荡故障的样本数据,用于3组系统的训练和学习,样本数据如表2所示.

表2 训练学习的振荡故障样本数据类别

3组系统对每种故障进行概率赋值,计算故障类别诊断的信任度,公式为:

(5)

式中,Fβ为系统诊断的第β种振荡故障;Vβ为第β种故障类别判断的可利用度;ξ为输入样本数据特征向量的误差.根据公式(5)计算满负荷下振荡信号结果,具体步骤如下所示:

步骤1:监测油膜振荡故障运行状态;

步骤2:采集油膜振荡信号,并对其进行预处理;

步骤3:从能量角度出发,采用小波包的降噪算法,引入一个尺度函数;

步骤4:通过滤波器组,截取各个尺度信号,得到由尺度函数膨胀产生的小波系数.

步骤5:求得振荡信号诊断数据.

统计3组系统的振荡故障诊断结果,诊断故障类别诊断的信任度,测试结果如表3所示.

表3 满负荷下振荡信号诊断结果

由表3可知,3组系统诊断给油膜振荡故障的信任度都高于其他故障类别,表明3组系统的故障诊断结果均为油膜振荡故障,但设计系统故障诊断信任度明显高于两组常规系统.进行多次实验进一步验证,测试结果如图5所示.

实验次数图5 满负荷下故障诊断信任度对比

由图5可知,设计系统针对油膜振荡故障类别,信任度平均诊断值为0.21;常规系统1和常规系统2信任度的平均诊断值分别为0.15和0.13,相比两组常规系统,设计系统故障诊断信任度分别提高了0.06和0.08.

2.2.2 最小负荷下故障诊断信任度测试

改变汽轮机组的运行条件,降低机组运行容量至150~160 MW之间,采集机组最小负荷运行状态下的振荡信号,3组系统分别诊断汽轮机组故障类型.结果表明,3组系统诊断的汽机故障类别均为油膜振荡故障,诊断的信任度如图6所示.

实验次数图6 最小负荷下故障诊断信任度对比

由图6可知,常规系统1和常规系统2受负荷变化影响较大,当汽机运行负荷在最小区间内变化时,油膜振荡故障信任度诊断值也随之产生波动.而设计系统不受运行负荷影响,故障诊断信任度诊断值较为平稳,且明显高于两组常规系统.

2.2.3 噪声条件下故障诊断信任度测试

将汽轮机组运行状态恢复至满负荷,对采集的汽机振荡信号进行无线信道噪声干扰,在故障信号中混入干扰信号,控制振荡信号频率为10~90 KHz之间,3组系统分别诊断汽轮机组故障类型.结果表明,3组系统的故障诊断结果同样均为油膜振荡,故障诊断的信任度如图7所示.

干扰信号频率/kHz图7 噪声条件下故障诊断信任度对比

由图7可知,混入干扰信号频率越大,诊断给故障诊断类别的信任度就越小,设计系统诊断给油膜振荡故障的信任度平均值为0.20,最大值和最小值为0.21和0.19,常规系统1信任度诊断的平均值为0.15,最大值和最小值为0.17和0.14,常规系统2信任度诊断的平均值为0.13,最大值和最小值为0.14和0.11,相比两组常规系统,针对不同频率的干扰信号,设计系统故障诊断信任度都有所提高.综上所述,设计系统和常规系统都能诊断出油膜振荡故障类别,但设计系统诊断给诊断结果的信任度,远高于两组常规系统,减少了输出结果的不确定性,使诊断的故障类别更为准确可靠.

3 结 论

此次设计的基于热电联产的汽轮机组油膜振荡故障诊断系统充分发挥了热电联产的技术优势,提高了故障诊断信任度.但此次设计系统仍存在一定不足,在今后的研究中,会对汽轮机组故障信息进行融合,提取更多的振荡故障频谱信息,进一步减小故障诊断的不确定性.