乙醛反应过程自动控制系统设计

桑胜利,宋 楠,邢昌宁,王雪晶,曹玉波*

(1.吉林化工学院 信息与控制工程学院,吉林 吉林 132022;2.吉林化工学院 石油化工学院,吉林 吉林 132021;3.吉林石化公司 合成树脂厂,吉林 吉林 132021)

乙醛是工艺中一种重要的化学物品,是石油、化工的中间产品,在工业生产中有着重要的应用.乙烯直接氧化法制乙醛是二十世纪发展的一种新工艺,在反应工艺中对反应器的温度和压力实施精准定值控制尤为重要,不仅关乎着生产过程的安全,同时也影响着乙醛生产的品质和效率.因此,设计一套高效、稳定的自动控制系统对乙醛反应过程有着重要的意义.

1 乙醛反应工艺流程

乙烯制乙醛工艺流程如图1所示.

图1 乙醛反应工艺流程图

吸收塔来的循环气经预处理后与新鲜乙烯在管道中混合,从反应器底部进入;纯氧通过单独管道进入反应器下部.在反应器R-101底部,乙烯和氧气在催化剂、加热、加压条件下氧化生成乙醛.其化学反应方程式为:

反应后,含有乙醛的气液混合物向上移动,经两根导管进入除沫器X-101进行气液分离.分离出来的催化剂经触媒循环管回到反应器,工艺气体进入到冷凝器E-101,冷凝的水和催化剂由冷凝液受槽收集,经凝液输送泵P-101加压后从除沫器上部以喷淋方式加入,在输送泵加入一定量脱盐水以补充催化剂损失的水分.为保持催化剂的活性,须从催化剂循环管中连续采出一部分催化剂溶液送到再生单元进行再生,经再生后的催化剂溶液返回反应系统循环使用.

2 控制程序设计

2.1 反应器温度串级控制

考虑到反应器温度的滞后时间常数和惯性时间常数比较大[1],采用单回路控制时,如果蒸汽进口管压力波动较大或波动较为频繁时,会引起反应器内温度大幅度变化,无法满足工艺生产需要[2],为克服气体压力波动带来的干扰,首先构建一个蒸汽流量副控制器消除气压的波动,之后以温度主控制器的输出作为流量副控制器给定值,使流量控制器按反应器温度的要求而工作,由此构成了温度-流量串级控制系统.其中,温度计安装在反应器底部监测原料的反应温度,流量计安装在蒸汽入口处监测其流量.低压蒸汽从反应器底部进入为化学反应过程提供加热条件,通过改变调节阀开度进而控制蒸汽进气流量,实现对反应温度的控制[3].从热力学分析,乙烯氧化生产乙醛是放热反应,生产中反应热通过蒸发乙醛和催化剂中的水来引出.反应器温度串级控制工艺流程如图2所示.

图2 反应器温度串级控制工艺流程图

温度-流量串级控制方块图如图3所示.温度PID控制为主回路,流量PID控制为副回路.其中,主回路设置反应器温度PID控制器,其输出作为副回路输入给定值;副回路设置蒸汽流量PID控制器,其输出作用于低压蒸汽调节阀的开度值.

图3 反应器温度串级控制方块图

在初始阶段,反应器温度值不变,主调节器的输出不变,蒸汽调节阀仅会按副测量值和给定值进行比较调节,控制蒸汽调节阀的开度,使反应器温度向设定温度调节.

当反应器温度发生变化时,主调节器不断改变副调节器的输入值,副调节器按照设定值和变化后的输入值进行比较并输出控制调节阀的开度,直到反应器温度重新恢复到设定值为止[4].

2.1.1 串级控制系统的具体计算步骤[5]

1.主回路偏差:

E1(k)=R(k)-Y1(k),

(1)

式中,E1(k)为采样时刻主回路温度偏差;R(k)为采样时刻主回路温度设定值;Y1(k)为采样时刻主回路温度实际值.

2.主调节器的增量输出:

ΔU1(k)=Kp1[E1(k)-E1(k-1)]+Ki1E1(k)+Kd1[E1(k)-2E1(k-1)+E1(k-2)],

(2)

3.主回路反应器温度调节器输出控量(流量副回路给定值):

U1(k)=ΔU1(k)+U1(k-1),

(3)

4.副回路偏差:

E2(k)=U1(k)-Y2(k),

(4)

式中,E2(k)为采样时刻副回路流量偏差;Y2(k)为采样时刻副回路蒸汽实时流量.

5.副调节器的增量输出:

ΔU2(k)=Kp2[E2(k)-E2(k-1)]+Ki2E2(k)+Kd2[E2(k)-2E2(k-1)+E2(k-2)],

(5)

6.副回路蒸汽进口流量调节器输出控量(蒸汽调节阀对应开度):

U2(k)=ΔU2(k)+U2(k-1),

(6)

2.1.2 调节阀的气开、气关型与控制器的正、反作用选定

1.调节阀的气开、气关型.为了保证在气源中断时,蒸汽能够停止供给,以防止反应器温度过高,蒸汽阀应采用气开型.

2.控制器的正、反作用.根据工艺要求,控制系统应为负反馈系统.当操纵变量蒸汽压力增加时,副变量蒸汽流量会增加,由于副对象为正作用,则副控制器选择反作用.当操纵变量蒸汽压力增加时,主变量反应器温度增加,副变量蒸汽流量也会增加,主对象为正作用,则主控制器选择反作用.

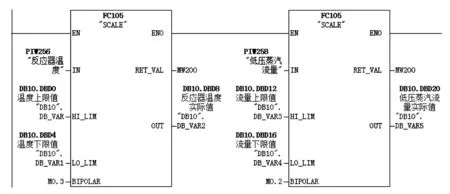

在Step7中编写温度-流量串级控制程序.其中,模拟量输入转换程序如图4所示.反应器温度和低压蒸汽流量电信号,经模拟量输入模块实时采集,转换成数字量信号送到PLC中,参数的上下限值可以在上位机中根据工艺要求进行设置.

图4 模拟量输入转换程序

反应器温度-流量串级PID控制程序如图5所示.温度PID控制器运算得到的PID输出值作为流量PID控制器的设定值,再结合蒸汽实时流量进行运算,将得到的输出值经模拟量输出模块传送到低压蒸汽调节阀,以此改变调节阀开度,进而改变进气流量,实现反应器温度串级控制.

图5 温度-流量串级PID控制程序

2.2 反应器压力控制

乙烯氧化制乙醛的反应是在气-液相中进行的,保持压力恒定有利于气体在液体溶液中溶解,加速反应的进行.在压力控制中,采用单回路PID控制算法就能够满足控制要求.反应器压力控制工艺流程如图6所示.

图6 反应器压力定值控制工艺流程图

压力表用于监测反应器底部实时压力值,通过调节阀改变氧气进气流量,从而控制反应器压力[6].

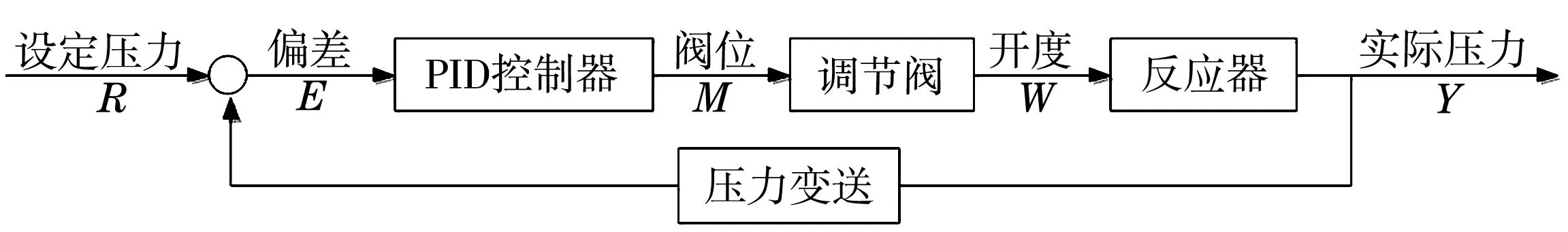

反应器压力PID控制方块图如图7所示.工艺运行时,实时压力信号经压力变送器送到PLC,PID控制器根据实际压力值与设定值的偏差变化情况,通过运算得到氧气调节阀开度,改变氧气进气量,从而实现压力定值控制[7].

图7 反应器压力PID控制方块图

在Step7中编写反应器压力定值控制程序如图8所示.反应器压力信号经模拟量输入模块转换成PLC可以读取的数字量压力信号送到PLC内部,经PID控制器运算得到阀门开度数值[8],再经模拟量输出模块将阀门开度信号送到氧气调节阀,对氧气调节阀进行调控,实现反应器压力的定值控制.

图8 反应器压力定值控制程序

3 监控画面设计

采用西门子公司的WinCC7.0组态软件设计了人机接口画面,能够监控系统的工作状态以及检测仪表的参数反馈信息等.整个监控系统主要由工艺流程总画面、参数设置画面、报警记录画面、趋势曲线画面、报表等组成[9].

监控系统操作画面如图9所示[10].主画面从上到下分为菜单栏和设备区两部分.菜单栏中报警区用于显示实时报警信息,方便操作人员及时发现故障信息,避免事故的发生;信息区用来显示当前时间,以及人员登录信息等.设备区用来显示工艺运行情况、设备的状态、模拟量信息等,设置单击控件能够弹出操作窗口,点击按钮实现操作画面之间的自由切换等功能.

图9 监控系统操作画面

为了完善监控体系,系统操作画面设置以下功能:

(1)参数设置画面,可以根据工艺需要以及系统的运行情况,设置PID参数,对温度和压力等参数设置报警限值.

(2)报警记录画面,显示故障原因和时间,当有故障发生时,能够及时提示操作人员去处理.

(3)趋势曲线画面,温度和压力等参数信息变化趋势能够通过曲线变化实时显示出来,便于记录和观察参数的实际情况.

(4)报表画面,记录现场生产过程中的工艺参数等信息,可以根据需要查询历史信息,并打印出来.

4 结 论

本文在乙醛反应过程自动控制系统中,选用西门子S7-300 PLC作为控制核心,针对温度参数存在滞后性问题,在PID单回路基础上设计了PID串级控制,能有效提高控制质量,加快系统的工作效率.采用WinCC组态软件设计了人机接口画面,便于工作人员的集中监控和操作控制.系统实现了自动控制,减轻了工作人员的劳动强度,提高了反应系统的自动化水平.经生产实践证明,该控制系统安全可靠,故障率低,人机接口界面友好、操作方便、乙醛的产量得到有效提高,具有较高的实用价值.