考虑线路电磁屏蔽的带电环境耐张线夹X射线检测方法

杨 东,张 辉,谭兴华,郭振华

(河南四达检测技术有限公司,河南 许昌 461000)

0 引言

架空输电线路领域内,通常利用铝管与钢锚组成的耐张线夹连接固定导线终端[1],其中,钢锚的主要功能是连接固定钢芯,铝管的主要功能是连接导线,通过压力连接固定铝管与钢锚,令导线与线夹融为一体,以此负荷导线与避雷线的所有张力,发挥通流功能[2]。

耐张线夹应用质量同其安装流程与应用环境具有直接关系[3]。由于架空输电线路设计中较为注重安全性,因此,一旦耐张线夹在应用过程中产生应用质量问题,尽管其在初始应用阶段尚未显现,但随着应用时间的延长,受外界环境影响后,有较大概率产生线夹断裂问题,导致架空输电线路产生掉线情况[4],影响线路运行稳定性与行人安全。因此,研究一种有效的耐张线夹检测方法,及时发现耐张线夹应用质量问题尤为重要。

当前普遍使用的耐张线夹检测方法为X射线检测方法,通过X射线发射器、数字成像板与计算机终端获取耐张线夹X光片,通过图像处理技术获取检测结果[5]。但将X射线应用于耐张线夹检测过程中,由于检测距离较远,导致检测过程中存在显著电磁干扰[6],造成最终检测结果产生偏差。基于此,提出考虑线路电磁屏蔽的带电环境耐张线夹X射线检测方法,避免因线路连接固定问题导致输电线路运行事故。

1 带电环境耐张线夹X射线检测方法

1.1 X射线检测方法

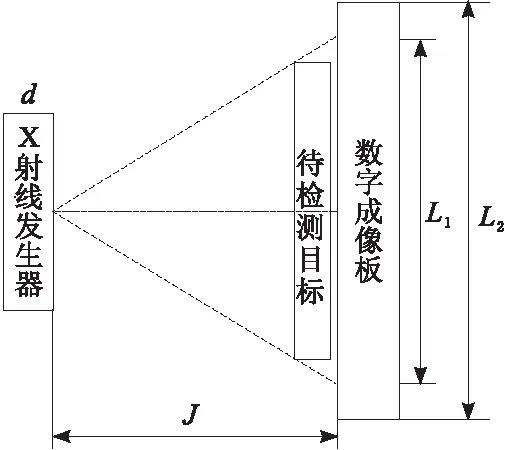

X射线方法所采用的主要工具为X射线发生器与数字成像板,通过控制X射线发生器生成高速电子,电子以极快速度接触金属靶面形成足够能量的X射线[7]。X射线透照过待检测目标后被数字成像板所接收与存储,生成X数字光片,光片进入数字转换接口传入计算机终端内,利用数字信息处理与三维重建技术处理X光片后,呈现待检测目标形态。X射线检测方法架构如图1所示。

图1 X射线检测方法架构

基于X射线透照理论,考虑待检测目标制备材料与厚度的差异,得到在透照目标时,X射线能量随待检测目标的不同产生差异[8],X射线能量受X射线器的管电压U直接影响。以β、φ和φ分别表示待检测目标的透照厚度、外径与内径,由此得到β为

(1)

基于β、U和X射线间的相关性,能够获取U值。根据X射线发生器、待检测目标和数字成像板间的几何关系[9],能够确定透照焦距J值,即

(2)

L1和θ分别表示待检测目标透照投影长度和X射线器垂直辐射角度的50%。

1.2 X射线检测方法在带电环境耐张线夹检测中的应用

耐张线夹在压接后将直接装配在耐张塔上[10],所以在检测带电环境下的耐张线夹时,要求检测方法不仅可应用于地面检测,同时还可应用在高空检测中。由1.1节内容得到,X检测方法需要通过X射线发生器、数字成像板以及计算机终端等共同实现。

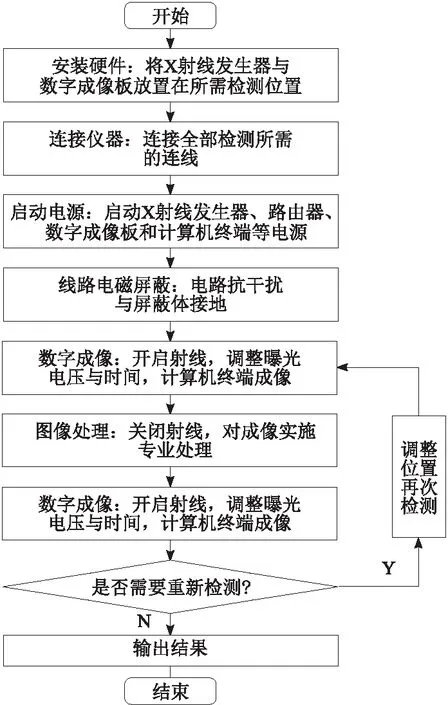

X射线检测方法应用于带电环境耐张线夹检测中的具体流程如图2所示。

图2 具体检测流程

工作人员在检测现场依照实地情况,即耐张线夹制备材料与所在区域高度,确定检测过程中相关设备位置与全部连线的准确性。启动X射线发生器、路由器、数字成像板以及计算机终端等全部装置电源,并通过线路抗干扰与屏蔽体接地方式实现线路电磁屏蔽,确定X射线发生器管电压、电流等检测参数。启动X射线发生器发射X射线,利用计算机终端获取带电环境下耐张线夹X光片图像,采用专业图像处理技术对X光片图像实施处理,依照处理结果确定是否需要重新检测耐张线夹,若无需重新检测,可输出X光片图像与检测结果。

1.3 线路电磁屏蔽

由于X射线检测方法的应用环境中存在复杂电磁场,因此需要进行线路电磁屏蔽处理。线路电磁屏蔽可通过2种方式实现,分别是电路抗干扰与屏蔽体接地。

1.3.1 电路抗干扰设计

通过提升电路抗干扰能力的方式实现线路电磁屏蔽即通过滤波降低线路噪声[11],滤波形式包括电路滤波与信号滤波。

在利用X射线检测方法检测带电环境下的耐张线夹时,由于检测设备放置较远,供电电源来自远程前级放大器机箱[12],电源线远距离传输条件下导致电磁干扰有较大概率进入检测设备内。因此,设计图3中的噪声滤波电路,提升电源质量。

图3 电源滤波器

图3内,E1和E2为具有降低共模噪声功能的共模扼流圈;C1、C2、C3、C4为电容;在M1、M2部分设置铁氧体磁珠,其主要功能是降低差模影响。

在实际信号滤波应用中,考虑无源滤波器有较大概率受负载影响,同时以差分信号为前方输出信号[13],导致传输距离较远。因此,在利用信号滤波方式提升电路抗干扰能力时采用全差分有源滤波器,该滤波器传递函数为

介观尺度铣削不是常规尺度铣削的简单比例缩小。大量研究结果表明,受尺度效应的影响,介观尺度铣削与常规尺度铣削表面形貌区别极大。介观尺度铣削的尺度效应主要表现在以下两方面:

(3)

(4)

(5)

(6)

G、Ffs和W分别为滤波器通带增益、频率比例因子和品质因数;fc、R和C分别为截止频率、电阻和电容;j为分母中形成的常数项。

1.3.2 屏蔽体接地

屏蔽体接地作为一种有效的屏蔽电磁干扰措施,其以具有高导电性能与磁导率的材料为屏蔽体[14],通过屏蔽体分段接地的形式实现线路电磁屏蔽的目的。

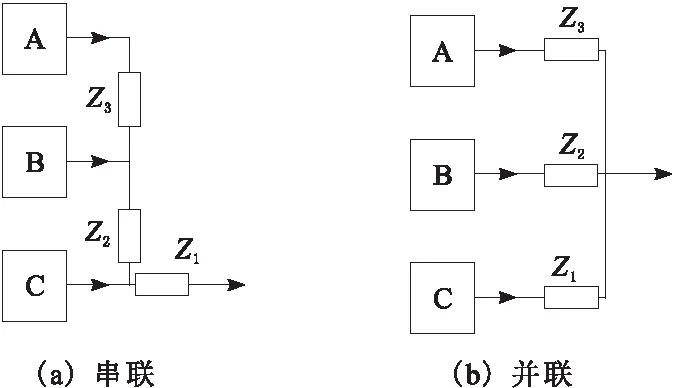

通过屏蔽体接地可缓解数个回路电流通过公共阻抗形成压差的问题,减小信号回路感应磁场噪声的面积,降低信号回路受电位差的消极影响。带电环境耐张线夹X射线检测过程中,屏蔽体采用单点接地的方法实现分段接地。单点接地可有效解决公共阻抗的问题,并且在低于1 MHz的条件下具有较低干扰,可划分为串联与并联2种形式[15],如图4所示。

图4 单点接地形式

串联式的主要优点是接线工艺简单,缺点是在电路中电流较大或共阻抗较大的情况下,不同区域的地电位差异较大,发生共地干扰的概率较大。不同区域的接地电位只受该区域的电流和接地阻抗的影响,不能形成共同的阻抗问题,广泛应用于低频电路中。考虑到带电环境下张力夹的X射线检测特点,屏蔽线路电磁波时可选择并联单点接地。

2 应用分析

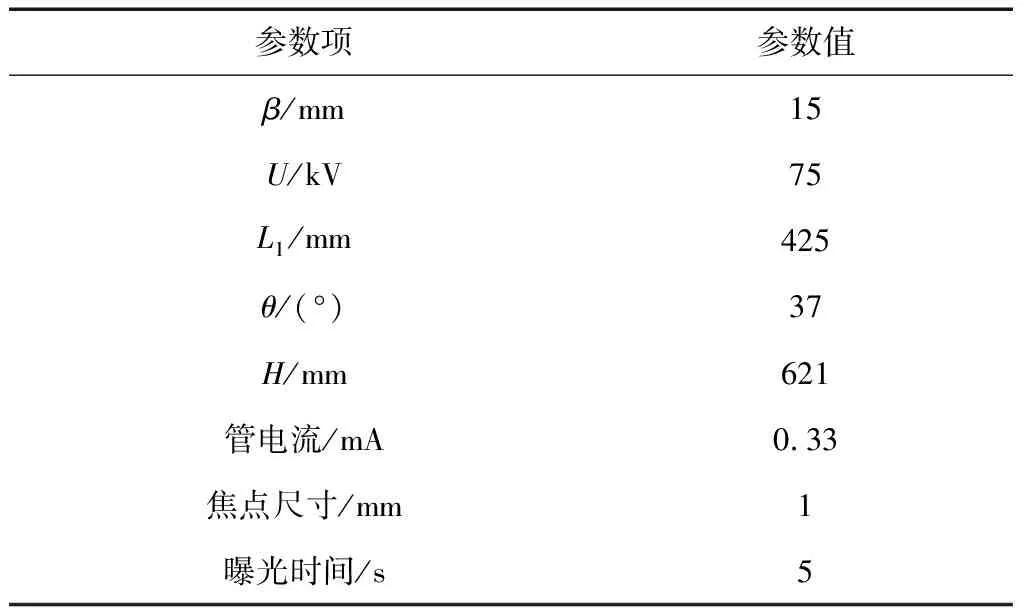

为获取本文提出的X射线检测方法在实际检测带电环境耐张线夹时的检测效果,选取600个应用于110~1 000 kV电压条件下的某型号耐张线夹为待检测对象,其材质为铝质,外径与内径分别为44 mm和29 mm,由此获取待检测对象的透照厚度。基于透照厚度用X射线器管电压相关性能够获取X射线认可的管电压上限值。根据数字成像板成像面积得到X射线发生器的辐射角度,在此基础上确定焦距。待检测对象透照参数如表1所示。

表1 待检测对象透照参数

基于以上参数设定,采用本文方法对待检测对象应用情况实施检测,所得结果如下。

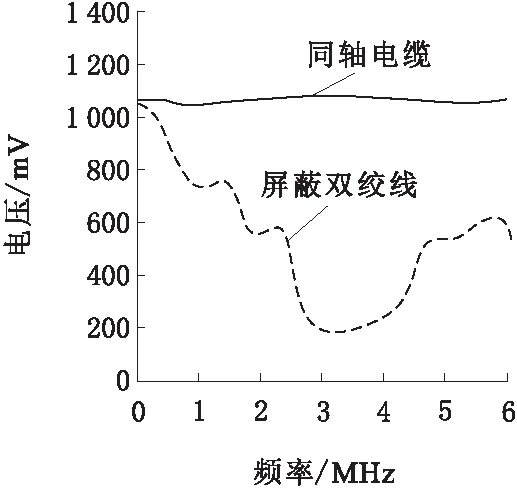

2.1 传输线选取

普遍使用的传输线包括同轴电缆与屏蔽双绞线2种,分别采用这2种传输线进行信号传输测试,测试结果如图5所示。

图5 信号传输测试结果

分析图5可知,2种传输线在传输信息过程中,屏蔽双绞线表现出明显低通特征,其在不同频率下的拐点主要受信号传输长度影响,可适用于200 kHz频率以下场景,因为其阻抗不稳定,导致波形反射。利用本文方法进行检测时,信号放大器导出信号为差分形式,因此本文方法中的传输线需采用屏蔽双绞线,以此改善公共阻抗耦合干扰问题。

2.2 缺陷检测结果

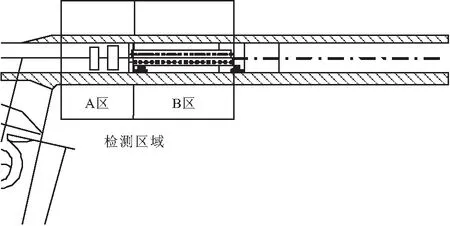

在全部待检测对象中随机选取1个,采用本文方法对所选待检测对象进行缺陷检测,检测区域分为A区(钢锚和铝管连接区域)和B区(芯线与锚管连接区域)2个区域,如图6所示。

图6 待检测对象主要检测区域

2.2.1 A区典型缺陷

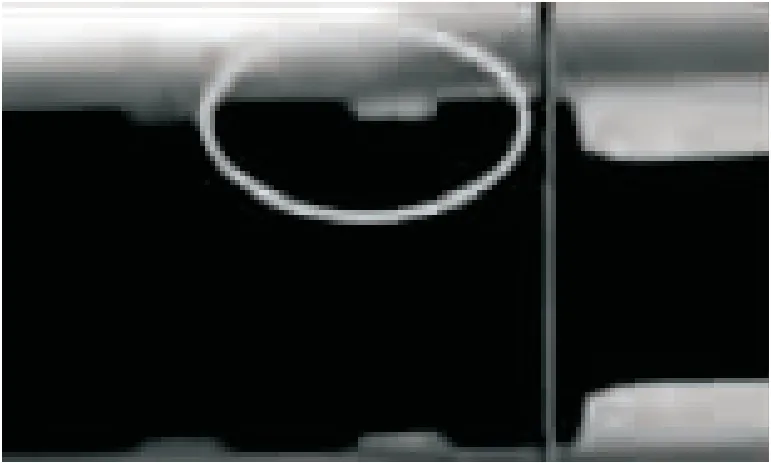

采用本文方法对待检测对象A区实施检测,所得X光片结果如图7所示。

图7 A区检测结果

图7中圈出的区域为采用本文方法获取的待检测对象A区检测结果,由此能够得到待检测对象钢锚凹槽固定情况。分析图7得到,待检测对象存在钢锚凹槽施压不足的问题。此问题的存在将导致待检测对象握力有所缺陷,对其导线承拉力产生显著影响,易导致长时间运行后的掉线故障。

2.2.2 B区典型缺陷

采用本文方法对待检测对象B区实施检测,所得X光片结果如图8所示。

图8 B区检测结果

图8a内圈出的区域可显示钢锚状态。对其进行分析能够得到,待检测对象B区接近凹槽侧存在显著的弯曲问题。弯曲问题产生的主要原因包括:钢锚连接过程中,钢芯存在弯曲现象,造成钢锚施压前存在弯曲应力;钢锚施压过程中处于倾斜状态,受自身重量与传输线扭绞力影响,造成钢芯与钢锚轴线位置产生偏差;钢锚施压区域产生偏差,造成其施压后弯曲。钢锚弯曲问题将提升其断裂概率。

图8b内圈出的区域可显示钢锚所在位置与钢芯插入深度,即钢锚和钢芯空压情况。对其进行分析可知,待检测对象B区号存在钢芯插入较浅的问题。国家相关应用规范中明确指出,钢锚和钢芯空压需低于15%,否则将导致钢锚对钢芯的握紧力短缺,令导线整体拉力值无法满足实际应用需求。

2.3 检测结果归纳与分类

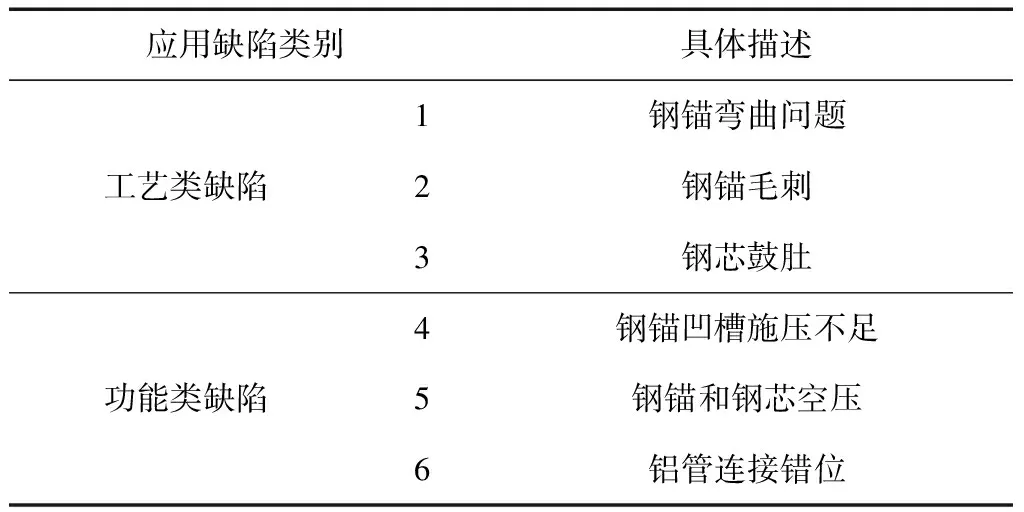

采用本文方法对全部待检测对象应用情况实施检测,根据待检测对象对导线与线夹间拉力的影响,将全部待检测对象应用缺陷划分为2种类型,分别是工艺类缺陷和功能类缺陷,如表2所示。

表2 待检测对象应用缺陷类型划分

针对全部600个待检测对象,统计本文方法检测结果,检测精度如表3所示。

表3 缺陷检测统计结果

分析表3可知,在不同电压等级条件下,采用本文方法检测不同电压等级条件下的待检测对象,检测精度均达到92%以上,在电压等级较低(低于330 kV)的条件下,检测精度高于95%。由此说明采用本文方法具有较高的检测精度;在待检测对象应用缺陷中,功能类缺陷产生概率普遍高于60%,显著高于工艺类缺陷,由此可知,功能类缺陷是待检测对象应用过程中的主要缺陷。

3 结束语

本文提出考虑线路电磁屏蔽的带电环境耐张线夹X射线检测方法,在传统X射线检测方法基础上,考虑电磁屏蔽造成的检测误差,通过电路抗干扰与屏蔽体接地方式屏蔽电磁干扰,提升X射线检测方法检测性能。