基于等效结构应力法的T型焊接接头剩余寿命分析

王 雪,王悦东

(大连交通大学机车车辆工程学院,辽宁 大连 116028)

0 引言

焊接结构具有连接性好、重量轻、易于加工和便于自动化生产等优点,在长期承受静态或动态载荷的轨道车辆领域得到了广泛运用[1]。焊接结构所受应力往往非常复杂,在焊缝焊趾截面处呈现高度非线性,由于焊后残余应力的存在且列车服役时常常处于复杂的运行环境导致焊接结构极易产生疲劳破坏,严重时会发生瞬时断裂,致使结构失效。

随着断裂力学的发展,针对已有裂纹结构的剩余寿命评估方法应运而生。如BS7910标准[2],根据Paris公式结合断裂力学基本理论即可得到裂纹扩展剩余寿命曲线;美国ASME标准[3]中提出使用结构应力法评估焊接结构的疲劳寿命,其考虑到了不同板厚以及接头形式对结果的影响,很好地解决了使用传统疲劳寿命方法时所遇到的困难。如今,结构应力法在焊接结构抗疲劳设计领域已经被广泛使用,王乐欣等[4]利用等效结构应力法对含焊接缺陷的焊接接头行了寿命预测,经试验验证,该种方法可以较为准确地评定焊接接头的疲劳寿命;刘潮涛等[5]基于断裂力学理论中的Walker公式及S-N曲线,得到了一种基于等效结构应力求解疲劳寿命的方法;谭润泽等[6]探讨了结构应力法相较于热点应力法的优点,所得的疲劳危险点的位置更靠近真实结果;杨海宾等[7]基于等效结构应力法,对车体薄弱位置进行了安全性评定及剩余寿命评估。

本文以简单的T型接头为例,探讨了基于等效结构应力对焊接接头的疲劳剩余寿命预测方法,并将其与国际主流通用标准BS7910中抗疲劳寿命评估方法所得结果进行对比分析,这对已经产生初始裂纹的车辆服役结构进行剩余寿命计算具有重要价值和现实意义。

1 基于结构应力法的剩余寿命评估原理

1.1 结构应力

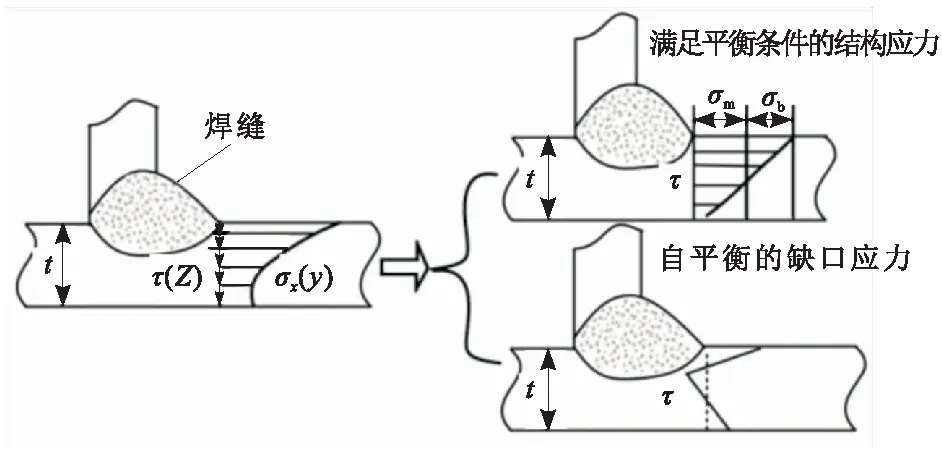

密歇根大学的董平沙教授基于网格不敏感性提出了结构应力的概念,将复杂结构的三维区域实际应力有效的转换为二维裂纹问题[8]。焊接接头在受到外载荷作用时,沿板厚方向的应力呈现高度非线性,可以将其分解为2部分。如图1所示,第1部分是与外力满足平衡条件的线性化应力,为膜应力与弯曲应力之和,也称其为结构应力;第2部分是内部能自平衡的非线性应力,称为缺口应力。

图1 焊趾处沿板厚方向的应力分布示意图

代入板厚t即可得到截面均匀分布的膜应力以及弯曲应力分别为[1]:

(1)

(2)

结构应力即为膜应力与弯曲应力之和[1]:

(3)

fy为焊线上的力;mx为焊线上的力矩。

结构应力的计算基础是认为截面上节点力的合力与外力平衡,即无论焊线上有多少个节点个数,其合力不变,因此,结构应力具有网格不敏感性特点。

1.2 基于结构应力的应力强度因子估计

断裂力学理论认为裂纹尖端的应力强度因子是影响裂纹扩展的重要参数。基于结构应力的K值分析根据应力分布线性化方式分为2部分:一是基于结构应力的K值估计;二是基于缺口应力的K值估计[1]。

以板边裂纹为例,基于结构应力的K值估计定义式为[1]

(4)

由缺口应力引起的应力强度特性可通过引入一个简单的应力强度放大因子Mkn而得到,Mkn的定义式为[1]

(5)

K为裂纹尖端所受应力所引起的应力强度因子;Kn为由结构应力引起的应力强度因子。

可由缺口应力放大因子得到含局部缺口影响的应力强度因子表达式为[1]

(6)

t为板厚;MknT与MknB分别为纯拉(r=0)及纯弯曲(r=1)接头下的缺口应力放大因子。

1.3 疲劳剩余寿命计算原理

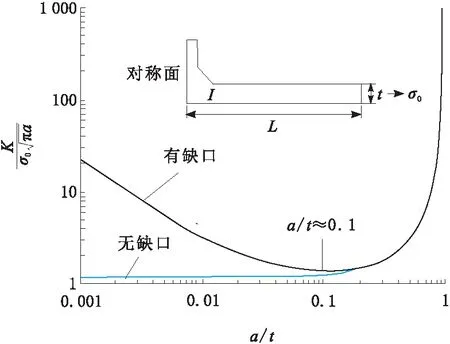

由图2可以看出,缺口应力在a/t≤0.1阶段对应力强度因子的影响尤为显著。基于等效结构应力法计算服役结构的剩余寿命时,考虑了在a/t≤0.1阶段时缺口应力对于疲劳寿命的影响,得到了一种2阶段裂纹扩展模型,分别为a/t≤0.1(短裂纹)与a/t>0.1(长裂纹)2个阶段。

图2 T型接头的K与a/t关系

当获取到结构的初始裂纹尺寸ai后,基于Paris公式,可根据裂纹深度与板厚之比得到服役结构的剩余寿命为[1]

(7)

ΔK为应力强度因子变化范围;I(r)为载荷弯曲比r的常数;指数n及m分别为短裂纹和长裂纹的试验数据所确定的常数。

(8)

(9)

(10)

t为结构板厚;fm(a/t)为膜应力单独作用时的无量纲参数;fb(a/t)为弯曲应力单独作用时的无量纲参数;Δσm和Δσs分别为膜应力变化范围和弯曲应力变化范围;Mkn为应力强度因子放大系数;C为材料常数;m为裂纹扩展指数;Δσs为结构应力。

定义结构的等效结构应力ΔSs为[1]

(11)

将等效结构应力代入,即可得到剩余寿命公式,也可称其为主S-N曲线方程[1],即

N=(ΔSs/Cd)1/h

(12)

Cd和h为试验常数。ASME(2015)标准规定,式(9)只在a/t≤0.2在下适用,对于更大的裂纹尺寸,I(r)需重新给定[8]。

2 等效结构应力法的验证

2.1 T型接头有限元模型

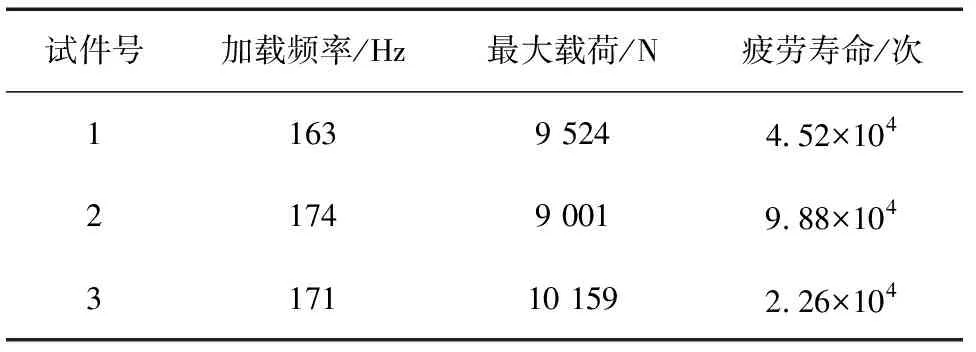

通过试验来验证等效结构应力法求解T型接头疲劳寿命的有效性。文献[9]提供了全焊透焊缝T型接头的疲劳试验数据,如表1所示。

表1 T型接头的疲劳试验数据

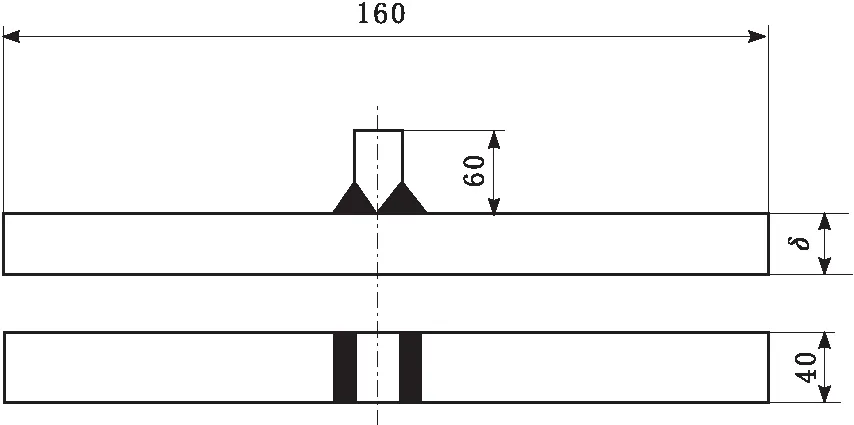

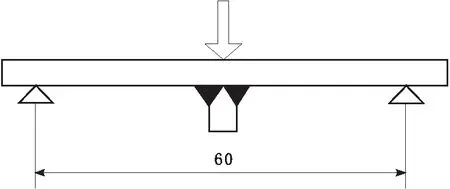

T型焊接接头试件的板厚δ=6 mm,长L=160 mm,宽W=40 mm,材料设置为5A06铝合金,如图3所示。参照试验要求,T型接头两端施加约束,距离为60 mm;焊缝底部施加载荷,如图4所示。

图3 T型接头几何模型(单位:mm)

图4 T型接头约束及加载方式(单位:mm)

利用有限元分析软件Hypermesh构建T型接头有限元模型,为保证计算精度,网格划分采用8节点六面体单元,单元尺寸为2 mm,节点总数为8 736,单元总数为6 120。

2.2 试验验证

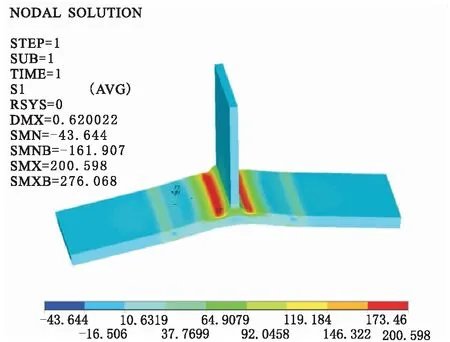

通过计算得到T型接头的第1主应力云图如图5所示。可以看出焊缝位置应力较大,故选取左侧焊缝焊趾处为开裂部位,定义焊线,导入ANSYS中进行计算。

图5 T型接头应力云图

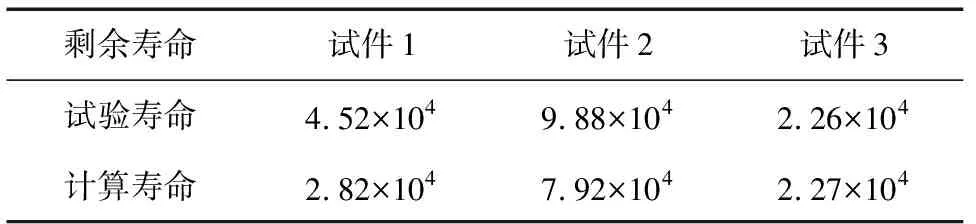

依据表中载荷数据对有限元模型进行设置,利用等效结构应力法求出T型接头穿透至板厚的疲劳剩余寿命,与试验结果进行对比,如表2所示。

表2 结构应力法计算寿命与试验寿命对比 次

可以看出:基于等效结构应力法求解T型接头的疲劳寿命结果与试验结果非常接近,其中3号试件的疲劳寿命计算结果为2.27×104,与试验结果的误差仅为0.44%,说明基于等效结构应力法求解T型接头的疲劳剩余寿命是一种行之有效的方法。

3 T型接头剩余寿命算例分析

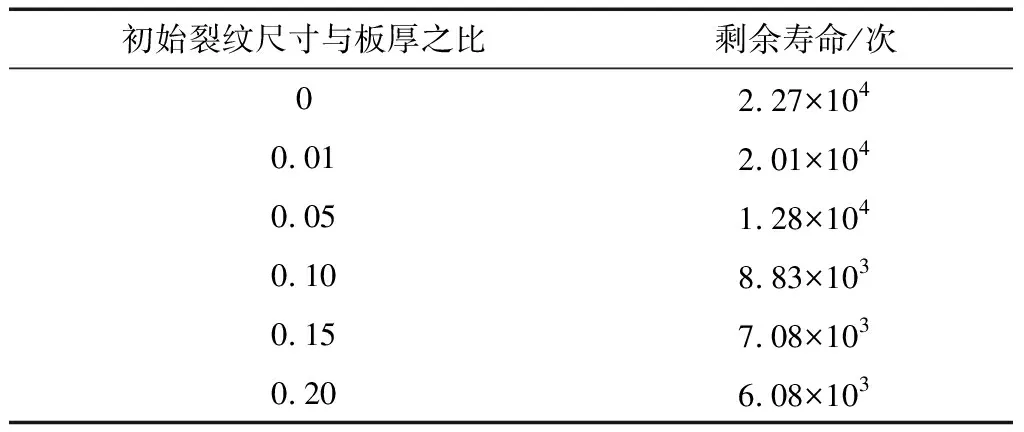

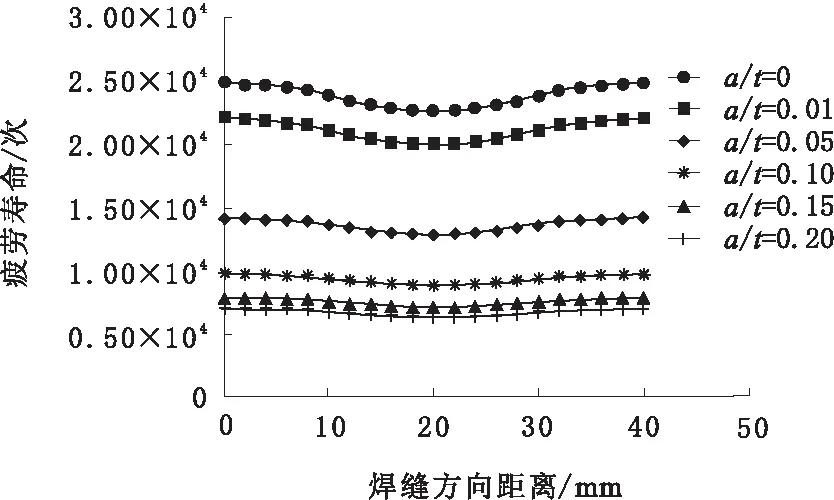

选择3号试件的载荷参数,定义初始裂纹尺寸为板厚的0~0.20之间,设置6组数据,a/t分别为0、0.01、0.05、0.10、0.15、0.20,采用主S-N曲线计算含不同初始裂纹尺寸的T型接头的剩余寿命(仅列出应力最大点),结果如表3所示。

表3 不同初始裂纹的剩余寿命

通过Weld Fatigue软件并基于等效结构应力法,得到无初始裂纹影响下结构的疲劳寿命及含不同初始裂纹扩展到板厚之间的剩余寿命。图6给出了6组数据沿焊缝方向距离的疲劳寿命曲线。

从图6可以看出,焊缝中间位置疲劳寿命最小,且随着初始裂纹尺寸与板厚之比逐渐增大,T型接头的疲劳寿命也在不断下降。

图6 不同初始裂纹下的疲劳剩余寿命

也可以通过BS7910中的Paris曲线,来验证结构应力法求得裂纹剩余寿命结果的准确性。

4 基于BS7910对T型接头的剩余寿命计算

4.1 基本原理

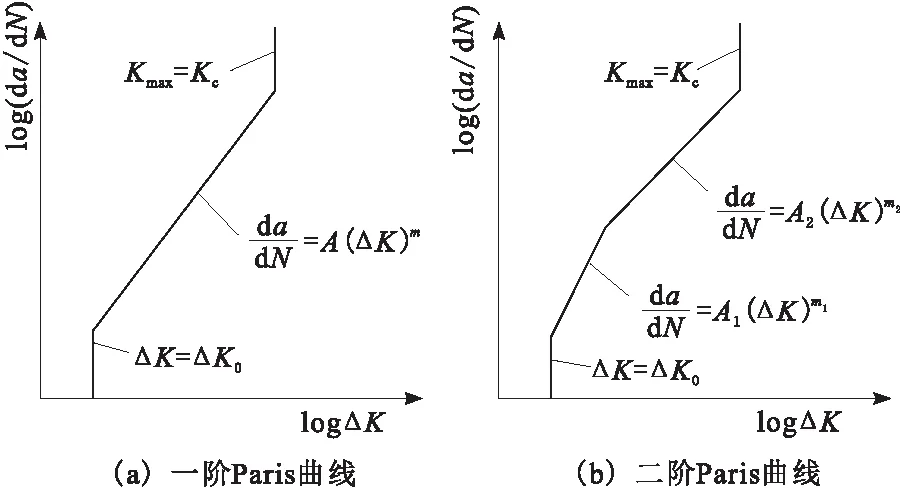

断裂力学方法假定裂纹可以理想化为尖锐裂纹,并按照裂纹扩展速率da/dN的规律扩展。BS7910剩余寿命评估方法,以循环应力强度因子和特定疲劳裂纹扩展数据的精确表达式——Paris公式为基础。

(13)

A、m为常数,由材料属性和工作环境决定;ΔK为描述裂纹尖端弹性应力场的重要参量——应力强度因子范围。应力强度因子范围是结构几何形状、应力范围和瞬时裂纹尺寸的函数。

BS7910中对于裂纹剩余寿命的评估方法是在基于裂纹扩展分析方法的基础上,结合了累积损伤理论而设定的方法。一般用Paris曲线来表达裂纹扩展速率与应力强度因子范围之间的关系。二阶Paris曲线将裂纹寿命扩展曲线分成应力比R<0.5和应力比R≥0.5等2部分。考虑了焊接残余应力的影响,结合了结构载荷历程、平均应力、温度和腐蚀介质等因素影响的二阶Paris曲线更加精准[10]。图7a给出了一阶Paris曲线裂纹扩展关系,图7b是对一阶Paris曲线修正后的双斜率的二阶Paris曲线裂纹扩展关系。

图7 一阶Paris曲线及二阶Paris曲线的裂纹扩展关系

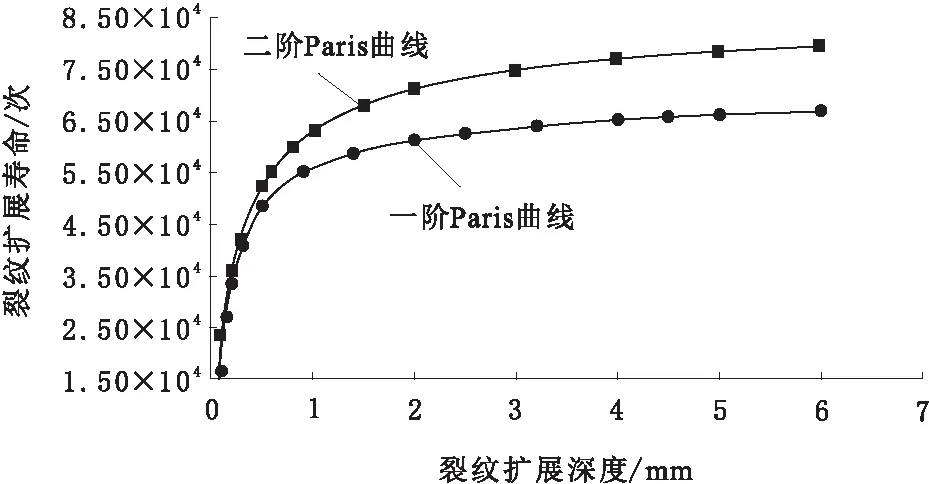

根据材料的断裂韧性计算所得T型接头临界裂纹尺寸为7.61 mm,大于板厚。为比较BS7910与等效结构应力法对于剩余寿命的评估结果,故取临界裂纹尺寸为板厚6 mm,应力最大处为关注点。应力线性化相关参数参照BS7910标准附录,由参数及载荷得到相关应力[11]。图8给出了a/t=0.01时裂纹剩余寿命变化曲线。

图8 一阶Paris曲线及二阶Paris曲线的裂纹扩展寿命

随着初始裂纹的扩展,基于二阶Paris曲线得到的裂纹扩展寿命明显大于基于一阶Paris曲线得到的裂纹扩展寿命。当裂纹完全穿透时,一阶Paris曲线下得到的裂纹扩展寿命值约为二阶Paris曲线下得到裂纹扩展寿命值的83.81%。

4.2 结果对比

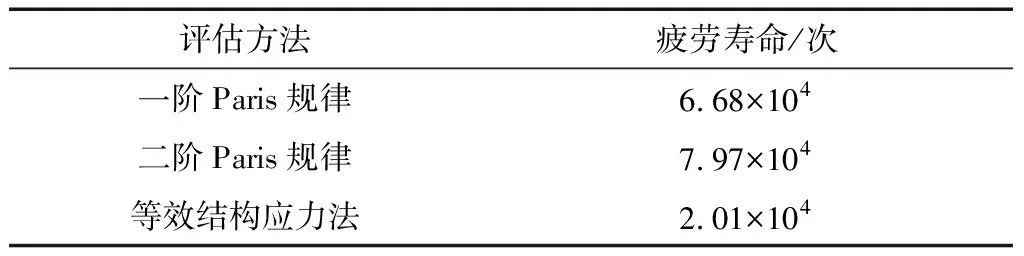

将基于结构应力法及基于BS7910方法所得的a/t=0.01时关注点的剩余寿命结果汇总比较,如表4所示。

表4 a/t=0.01时得到的疲劳剩余寿命

当时a/t=0.01,二阶Paris规律下所求结果约为基于等效结构应力法所求结果的3.96倍,一阶Paris规律下所求结果约为基于等效结构应力法所求结果的3.32倍,均在10倍之内,属于正常误差范围内。

5 结束语

利用结构应力法,提出了一种疲劳寿命分析方法,通过试验得到以下结论:

a.通过试验以及BS7910标准可以验证,利用等效结构应力法求解T型接头的疲劳剩余寿命是一种行之有效的方法。

b.当a/t为0.2时,含初始裂纹T型接头的疲劳寿命仅约为无初始裂纹T型接头疲劳寿命的27.67%。说明含初始裂纹对T型焊接接头的寿命影响较大。

c.二阶Paris曲线在评估疲劳寿命时考虑了环境、温度等服役条件,所求结果更加精准,而一阶Paris规律下所求结果更加保守。可根据实际工程需要,选择合适的方法。

d.等效结构应力法中载荷位移的无量纲系数I(r)由于适用范围的局限性,导致a/t>0.2后的裂纹扩展曲线无法得到。