基于锅炉温度场分布的风量优化控制

邢莉华

(梅山钢铁公司热电厂,江苏南京 210039)

前言

梅钢热电厂4#锅炉为全烧煤气锅炉,主要燃烧高炉煤气并掺烧少量焦炉煤气和转炉煤气。由于梅钢未配有前置煤气柜,煤气压力在4 kPa 至11 kPa,远超同行业锅炉8 kPa左右的正常工况。燃料供应工况跨度大,一方面导致锅炉设备调整幅度大,一方面导致锅炉配风出现风量过量或者不足的问题。过氧燃烧使烟气排放量增大,冷端热损失较大;缺氧燃烧造成未燃烧气体热损失增加,降低了锅炉效率。由于炉膛温度、炉膛压力、蒸汽温度、蒸汽压力以及炉膛氧量等均为检测结果参数,自控系统根据其检测结果进行跟踪调节,具有较大的滞后性。

为解决检测参数滞后的问题,研究目前国内外的常规解决方案,发现由于炉膛燃烧区域被称为“测量盲区”,现有的各种测量仪表均无法适应炉膛内燃烧区域的高温,因此无法获得实时、有效的燃烧数据,对实时燃烧控制带来较大的挑战。采用激光检测技术与温度成像技术相结合的方法,可达到实时监测锅炉炉膛温度场分布参数的目的[1]。充分利用温度场分布参数,在自控系统内建立风量需求模型数据库[2][3]。锅炉升炉后,根据锅炉需求,调用风量需求模型数据库中数据来调整现场设备,并根据实际情况进行快速微调,实现快速、准确的锅炉燃烧控制,从而有效提高锅炉燃烧效率。

1 改进前系统

改进前的锅炉风量是由热风门和送风机来控制。一般情况下热风门的开度为90%,正常运行时不进行调整。当操作员通过炉膛内摄像头观察燃烧火焰有异常时,手动调整热风门开度,以达到火焰充分燃烧的目的。送风机根据烟气含氧量进行PID调节,其中煤气流量作为PID的前馈,见图1。由于烟气含氧量、煤气流量等检测点单一且精度不够,同时控制送风机出口风量无法做到四个角的精准配风,因此造成燃烧不充分或是过氧燃烧的情况发生,同时燃烧火焰偏移,使炉膛内受热不均,缩短了锅炉使用寿命。

图1 改进前风量控制系统示意图

2 改进方案

2.1 方案概述

利用激光测量技术,即:使用气体吸收光谱特性来测量每个激光路径上气体的温度,再结合成像技术显示炉膛温度分布,达到实时监测锅炉温度分布的目的。在DCS 系统中利用所得到的炉膛内温度分布情况,建立风量需求模型数据库,实现燃烧的自动控制。

2.2 炉膛内温度场建设

在锅炉喷燃器上部、炉膛折焰角下方的水冷壁鳍片开孔上安装6 对特殊的传感器探头,此传感器探头根据可调谐半导体激光吸收光谱技术测量锅炉内气体温度。传感器所测的气体温度,是激光所穿越的整个气体介质特性沿光路的积分,也就是气体介质特性沿光路的投影。然后利用反演算法和软件从投影结果中进行反演求解,获得整个锅炉炉膛内气体温度场的分布,最后利用成像技术在操作站上进行可视化显示,可以使操作员更直观地监测炉膛内火焰燃烧情况。

基于锅炉温度场分布测量得到的炉膛横截面上各区域温度实时信号参与控制,可使燃烧更充分,且燃烧火焰中心相对居中。当出现燃烧不充分或火焰局部偏移,可调整烧嘴开度和送风机出力偏置量,使得锅炉完全燃烧且两侧热偏差减少,提高锅炉燃烧效率和整体可用率,同时减少了金属受热面蠕变寿命损失,延长了锅炉金属受热面使用寿命,有利于锅炉长期稳定运行。

2.3 风量优化控制

采用激光测量技术,可以直观监测炉膛内温度场情况。根据其燃烧情况,操作员对燃烧进行有效的调整。但由于现场设备的性能限制和人工调整的滞后性,温度场没能发挥其最佳作用,并增加了操作员的劳动强度。因此结合DCS 控制系统,建立燃烧优化闭环控制系统。开发了一种风量优化控制技术,建立了风量需求模型数据库。根据锅炉的需求,实时优化锅炉配风,指导锅炉燃烧调整,实现变工况下的各烧嘴的精确配风、总风量的快速调整,直接提高锅炉运行效率,降低锅炉热损失。

梅钢热电厂4#锅炉甲、乙两侧配有送风机,锅炉前后墙的左、右、中各配置两个烧嘴热风门,共12个热风门进行风量控制。为了能获得更精准的风量控制,在事前校验送风母管上各烧嘴热风门的压力测点,并检查执行器的准确度。

风量需求模型是根据锅炉需求来确定风量,见图2。首先在不同工况下,设定调门初始开度都为50%(0~100%),得到初始公式:

图2 风量需求模型数据库建立流程图

式中:F—锅炉需求;

Q—风量;

Ln—第n个烧嘴热风门;

n=1,......,12;

K—开度。

然后通过炉内温度场分布参数,按顺时针方向检测前后墙上中下总共12 个方位相应范围炉膛内的燃烧情况,当检测到的燃烧温度偏低(在程序内事前设定好各个方位需达到的最低燃烧温度),表明此范围内火焰燃烧不充分,调整相应方位烧嘴热风门开度△K,加大送风量,保证煤气充分燃烧,提高炉膛温度,同时保证其对应方位的烧嘴热风门开度不变,得到调整后

式中:n=1,......,12;

Ln’(Kn’+△K)为调整烧嘴;

Ln”(Kn”)为调整烧嘴的对应烧嘴。

重复上面的烧嘴开度调整步骤,直到12个方位的燃烧温度都检测到,充分燃烧3 min后,再次进行12 个方位的燃烧温度检测,判断调整的开度是否合适,是否达到燃烧需求,若没有继续调整,直到12个方位全部达到要求。

此时可以确定炉膛内燃烧的温度已达到需要的温度,但燃烧火焰是否达到预期的燃烧火焰中心相对居中,并不确定。因此此时需要根据温度场分布参数确定燃烧中心点,根据程序判断燃烧是否居中,若没有居中需调整偏移相对方向的烧嘴开度,燃烧3 min 后,再次检测燃烧是否居中,若没有居中重复调整过程,直到燃烧居中。最后得到公式:

式中:n=1,......,12;

Q*—最优风量;

K*—烧嘴热风门的最优开度。

将锅炉需求F 和对应得到的最优风量Q*、烧嘴Ln 的最优开度Kn*保存在程序内,建立风量需求数据库。正常运行时可先在风量需求数据中调用已有的数据,再根据运行实时情况进行细微调整,减少调整时间,提高程序响应速度。

利用从风量需求模型数据库中得到的前、后墙各热风门烧嘴的开度和压力估算总风量,预测甲、乙侧送风机需送风量大小,控制送风机电流大小和执行器开度。在降低锅炉负荷时,快速减少总风量,减少排烟损失;在增加锅炉负荷时,快速增加总风量,减少未燃烧气体热损失,见图3。

图3 基于锅炉温度场分布的风量优化控制示意图

3 改进效果

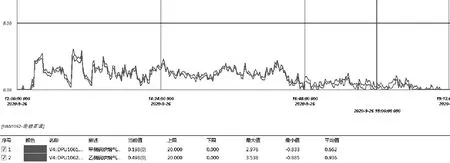

改进后通过观察可发现炉膛内火焰燃烧更加充分,燃烧火焰中心相对居中、均匀,不会产生严重偏移现象,锅炉左右两侧氧气含氧量得到了很好的控制(如图4)。并且此方法在运行的一段时间内,实现了锅炉自动配风烧炉,自动投入率达到90%以上,大大降低了操作员的劳动强度。同时降低了锅炉排烟温度9℃左右,减少了锅炉热损失,提高了锅炉效率,见表1。

表1 改进前后锅炉排烟温度 单位:℃

图4 锅炉左右两侧烟气含氧量趋势图

4 结束语

通过使用先进的激光测量技术,利用气体分子的红外吸收光谱特性实现各个激光测量路径上的气体温度测量,达到实时监测锅炉温度场分布参数的目的。再结合DCS 控制系统,利用温度场分布参数建立风量需求模型数据库。根据锅炉的需求,调用数据库中存储的热风门烧嘴开度等参数,实现优化风量控制,提高锅炉运行效率,降低锅炉热损失。风量需求模型数据库的建立,能够更有效地实现锅炉风量优化控制,同时帮助优化氧量控制,达到燃烧优化。保证了锅炉安全、高效、环保运行,提高了企业的经济效益。