南钢空分设备改造实践与探讨

兰振强

(南京钢铁联合有限公司制氧厂,江苏南京 210035)

引言

以电拖为主的空分设备又是耗能大户。随着科学进步,技术的不断发展,我国的空分技术也有了极大的突破,企业探索利用高新技术对空分设备挖潜增效、创新技改也显得日趋重要。

1 南钢设备概况

南京钢铁联合有限公司(以下简称南钢)制氧厂KDON-20000/40000 型空气设备于2003 年10 月投产,是南钢首套深度冷冻法大型外压缩无氢制氩空分装置。

1.1 工艺简介

主要工艺为,原料空气经自洁式过滤器除去灰尘及其它机械杂质,再压缩至0.5MPa 左右,经预冷系统得到冷却和洗涤后,进入分子筛纯化系统除去二氧化碳、部分碳氢化合物及水份等。空气经净化后分两路,一路进入膨胀机,一路经板式换热器进入分馏塔,根据氧、氮、氩沸点不同进行物理精馏。下塔主要分离出液氮产品;上塔分离出氮气、氧气、液氧产品,然后在粗氩塔和精氩塔中分离出纯氩产品。18 kPa氧气、10 kPa氮气产品出板式换热器后,分别经氧压机、氮压机压缩至中压产品送至下游用户,出精氩塔液氩产品经柱塞泵升压并经板式换热器复热气化后送至下游用户。液氧、液氮、液氩产品送入低温液体储槽,一部分作为后备气化保安使用,富余部分作为副产品外销。

1.2 装置的配置特点

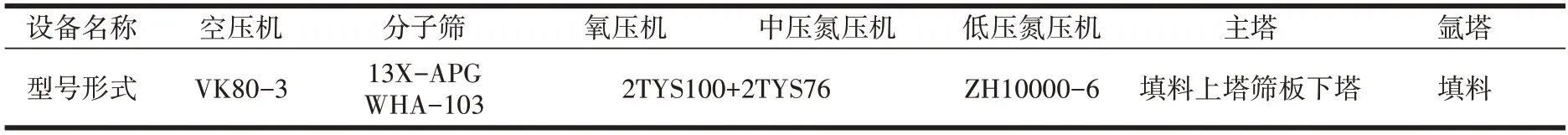

该空分装置空压机、低压氮压机为进口设备,其他设备为国产,装置主体设备配置情况见表1。

表1 KDON-20000/40000型空气设备配置表

1.3 技术参数

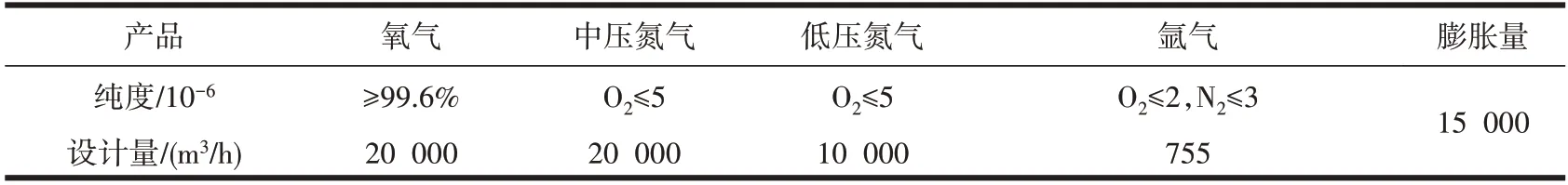

装置的主要技术参数见表2。

表2 KDON-20000/40000型空气设备技术参数表

2 改造内容

2.1 分子筛再生加热器改造

2.1.1 改造背景

KDON-20000/40000 型空分设备,原料空气中所含有的水、乙炔、二氧化碳等杂质被分子筛吸附器中的活性氧化铝和分子筛吸附,净化后的合格空气进入冷箱空分塔进行精馏。分子筛一台工作时,另一台同步再生解吸,切换周期为4 h。分子筛加热系统采用电加热器,将空分塔出来的约20 ℃的污氮气直接加热至170 ℃以上,再进入分子筛进行再生,每台分子筛加热系统配有3台电加热器。

对比行业内分子筛加热模式,绝大多数已改为蒸汽加热模式,节能效益明显,且蒸汽加热器内漏问题已得到有效解决,运行可靠性及稳定性大大提高。南钢厂区蒸汽有富余,制氧厂区域内现架设有蒸汽管道,运行有0.6 MPa、143 ℃左右的饱和蒸汽,为节约能源,降低生产成本,计划对制氧厂分子筛加热系统进行改造,在现有电加热器前增设蒸汽加热器,将再生污氮气预加热,以减少电耗。

2.1.2 改造方案

在分子筛电加热器进口主管道串联1台蒸汽加热器,进入电加热器的污氮气首先进入新增设的蒸汽加热器预热,污氮气由20 ℃加热至143 ℃左右,再经电加热器调功组加热至170 ℃以上,满足再生气解吸温度要求。而经蒸汽加热器换热后的蒸汽变为冷凝水,流入蓄水池回收再利用。

本方案中蒸汽加热器靠近分子筛布置,故从制氧厂区的蒸汽主管道上分出一路DN150 支管,支管进蒸汽加热器前设置DN150 切断阀,出加热器后设DN50 切断阀,同时污氮气管道在蒸汽加热器处需设置DN600 进、出口切断阀及旁通阀。同时,新增在线露点分析仪(露点-100 ℃~100 ℃)1台,在线监测出蒸汽加热器污氮气的露点,确保安全使用。

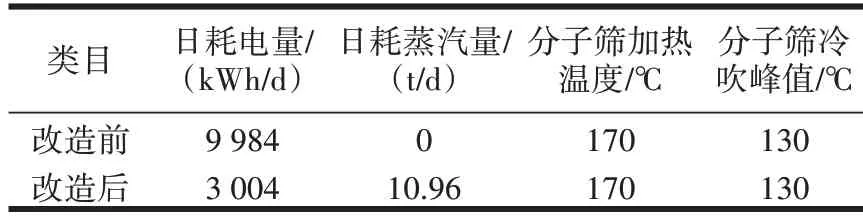

通过改造,充分利用公司低品位蒸汽,在维持分子筛同等再生效果的前提下,实现每天降低分子筛加热电耗6 980 kWh,改造前后关键数据对比见表3。

表3 分子筛加热器改造前后关键参数对比表

2.2 增压透平膨胀机提效

该增压透平膨胀机已使用16年,设备运行参数偏离设计最佳点,增压机排压高,为调整压力和膨胀量,在额定转速时,回流阀总有一定开度,能耗高,同时液体产量同比下降,膨胀机整体效率较低。改造方案为,主机膨胀机蜗壳利旧,其余部件需要重新设计制造,包括:转子、转动喷嘴、压紧机构、扩压器、轴承箱、密封器、轴承、增压机蜗壳(即转子机型总成),达到提升膨胀机膨胀量和机组效率目的。

改造后,膨胀量由15 000 m³/h提至18 600 m³/h,效率提升约2%,液体产量提升30%。

2.3 筛板下塔改规整填料塔

空分设备受限于当初项目建设时技术水平,下塔为筛板塔,空分系统整体阻力比先进指标高约30 kPa,与南钢其它机组相比能耗指标偏高,且无变负荷功能,无法根据生产需要进行调节。

2.3.1 筛板塔

筛板塔由塔体和塔板组成,而塔板又包括筛孔板、溢流斗和无孔板等。筛板上有许多小孔,气相自下向上穿过小孔,经液体鼓泡而上。液体按照一定的路线从塔板上流过,经溢流装置逐层往下移动。由于受到穿过小孔气流的托持,液体不会从筛孔漏下。气相经过各层塔板时,分散成许多股气流,从小孔进入液体中,并与之接触,进行传热传质。

2.3.2 填料塔

填料塔的整体结构是由塔体、填料、喷淋装置、支撑栅板、再分配器和气液进出口管等组成。填料使气、液两相高度分散,扩大接触面积;喷淋装置使液体均匀分散喷洒在填料层中;支撑栅板支撑填料层,并使蒸汽均匀通过填料层;分配器的作用是使液体能够均匀地润湿所有填料,避免产生壁流造成中间填料得不到润湿。为了创造气、液接触的良好条件,当某一段填料超过一定高度时还须设置再分配器,使液体重新收集进行再分配,以保证均匀喷洒。

2.3.3 筛板与填料对比

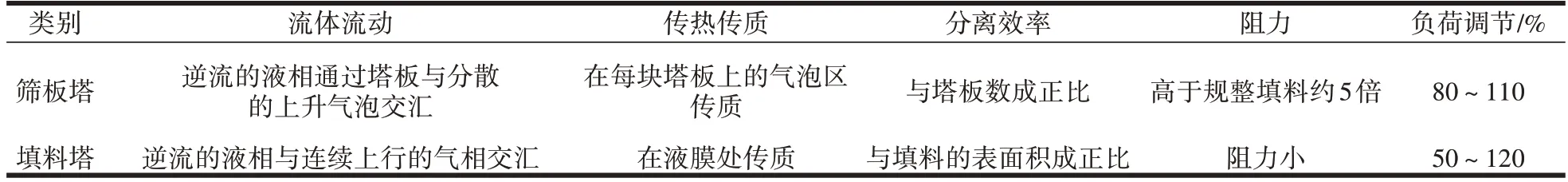

虽然筛板塔的流体力学和传质模型比较成熟,数据可靠,被广泛应用,但新的高效规整填料已通过大量实践和应用证明,长期使用稳定可靠,分离效率高,压力降小,操作弹性大,同时造价同比之前下降,应用范围广。筛板塔与填料塔性能对比见表4。

表4 筛板塔与填料塔性能对比表

2.3.4 改造

改造方案为,采用空分设备精馏塔中专用金属孔板波纹高效规整填料。在不改变塔体情况下,将原有的下塔外径3 044 mm,高度14 070 mm,双溢流结构筛板塔72层分离通道,改为高效规整填料分离通道,层数调整为54 层。塔体上无需另行开孔,通过仅有的DN500 下塔人孔,作为筛板出料和填料进料口,自上而下对冷箱内塔板(包括上、下涨圈)进行拆除,磨平筒壁,安装临时爬梯。拆除过程割掉筛板角铝,边拆边打磨,焊缝磨平。运用国内首创的分块施工现场安装方法,自下而上安装,注意调整安装角度的变化,每安装一层由现场技术人员检查安装质量、核准后再进行下一步施工。实施过程中,克服施工工期短、现场施工空间小、技术难度大等困难,实现下塔阻力小于3.3 kPa。

项目实施后,空分设备下塔阻力由原来19.4 kPa下降至3.2 kPa,空分氧单耗由0.475 kWh/m³降低为0.452 kWh/m³,液氩产量由600 m³/h提升至800 m³/h。对空分塔内工艺流程管线进行优化和改造后,实现制氧机80%~105%变负荷工况下产品质量不受影响且安全稳定生产,有效减少制氧系统氧气放散和生产成本。

2.4 中压氧压机改低压

南钢传统供氧,无论是高炉富氧,还是炼钢、轧钢用氧,氧气从制氧厂到各氧气用户均通过仅有一个等级的中压氧气管网输送,用户内部再根据实际需求进行降压使用。出空分的常压氧气(15 kPa)经氧压机压缩至3.0 MPa 中压氧气后,再在高炉富氧站减压至0.55 MPa 左右后混入鼓风机后冷风管道使用,能源浪费较大,且安全风险也较高。高炉鼓风机后富氧压力要求高于风压0.1 MPa 既可,参照炼铁系统高炉富氧的特点,结合南钢自身生产调节情况,采用高、低压氧气分压运行模式实施节能改造。

将空分设备现有中压氧压机(排压3.0 MPa)拆除,新增一台低压氧压机(排压0.8 MPa),基础、电仪系统、水路、气路、行车等总体利旧。原中压氧压机平台尺寸为5 600×1 1500 mm,新低压氧压机平台尺寸为5 600×9 400 mm。新增氧压机利用原有的5 m平台,设备气缸基础需要进行在线切割、植筋方式满足基础要求,以中间2 根柱子为准对齐,3 台冷却器放置于平台下。设备制造时,调整3 台冷却器的位置以满足改造现场的需求。实施过程中根据现场实际情况,结合原设备基础平台图纸情况,在不拆除整体平台的前提下,对设备安装基础进行优化调整。期间,同步配套建设至高炉用户的低压氧气管网,实现不同用氧等级用户分管网输送保供。中压氧压机改造为低压氧压机后,氧气工作压力由2.6 MPa 降至0.63 MPa,压缩单耗由0.189 kWh/m³降至0.105 kWh/m³,能耗下降44%。

3 改造效果评价

该空分2019 年3 月28 日全系统停车,5 月12 日完成改造一次开车成功,改造前后数据对比见表5。

表5 空分设备改造前后关键参数对比表

除了完成上述改造外,分子筛系统关键阀门全部由三杆阀替代,分子筛切换周期由4 h延长至6 h,空分系统实现了自动变负荷操控的目标,所有改造均达到了预期效果。