100%细绒棉纺C 9.7 tex紧密纱的实践

邓 茜

(咸阳纺织集团有限公司 一分厂,陕西 咸阳 712000)

2020年,笔者公司开发生产了C 9.7×9.7×354×307×160 坯布品种,经纬纱均为常见较细的纯棉普梳C 9.7 tex纱,半成品含短绒多、纤维伸直度差、结杂多,成纱的条干质量差、粗细节和棉结多、强力低,后工序使用易断头,织机效率低。为此公司组织在纺纱全流程进行工艺质量攻关,最终成纱质量达到国标优等水平,满足了后工序的织造要求,对集团公司压缩库存、增收创效起到积极作用。

1 原料选配

100%细绒棉普梳C 9.7 tex和我们长期生产的精梳CJ 9.7 tex使用的是同一种配棉,必须优选线密度、长度、断裂比强度好的细绒棉原料。配棉主要内控指标:马克隆值为3.8~4.3,纤维长度不小于29 mm,断裂比强度不小于29 cN/tex。

100%细绒棉纺C 9.7 tex纱配棉指标(采用长岭XJ128型快速棉纤维性能测试仪):马克隆值为4.1,长度为29.45 mm,长度整齐度为82.6%,短纤维含量为17.81%,断裂比强度为30.17 cN/tex,成熟度为0.87,杂质为102 粒/g,杂质等级为7。

2 纺纱工艺流程

设备选配和工艺流程与纺纱质量密切相关,合适的机型能充分发挥自身的优势,为纺好普梳细号纱创造条件[1]。C 9.7 tex品种的具体工艺流程如下。

BO-A2300型清梳联自动抓棉机→CL-P型预清棉机→MX-I6型混棉机→CL-C1型精开棉机→TC5-1型梳棉机→RSB-D45C型并条机(头并)→RSB-D45C型并条机(末并)→CMT1801型粗纱机→ZR71型细纱机→ACX5型络筒机。

3 各工序主要工艺及控制措施

3.1 清花工序

清花工序主要采取抓小、轻打、多落的工艺原则[2]。抓棉小车往复速度提高到最快即15 m/min;在保证供应的前提下将抓棉小车每往复下降深度尽量调小,为0.7 mm~1.0 mm,做到精细抓棉,减小棉束质量;为后方机台排除杂质打下了良好基础,同时抓棉机和预清棉机运转率也稳定在90%以上。为了避免过度打击损伤纤维,控制CL-P型预清棉机打手转速为550 r/min、CL-C1型精开棉机打手转速为460 r/min,并适当降低抓棉机及后风机、多仓给棉风机的转速,减少因打击产生的棉结。为了多落杂质,双轴流尘棒隔距调到最大刻度4,精开棉机导向翼开启角度为99%,另外还将多仓换仓压力减小至280 Pa,多仓给棉速度宜偏低掌握,精开棉机负压增至820 Pa以上,通过以上措施提高了精开棉机的运转率和排除杂质的能力。

3.2 梳棉工序

TC5-1型梳棉机,锡林转速为407 r/min,盖板速度为320 mm/min,刺辊转速为970 r/min,出条速度为100 m/min,生条定量为22.0 g/(5 m);各部梳理隔距偏紧掌握,锡林至回转盖板隔距分别为0.20 mm,0.18 mm,0.18 mm,0.18 mm,0.18 mm,每年校准2次,保证工艺上机准确,刺辊除尘刀位置调至最大刻度15,梳棉机排杂负压增加到900 Pa以上,多排杂质。揩车周期为15 d,随揩车检查并及时处理道夫粘杂,确保棉网清晰无破洞。

纺C 9.7 tex纱的细纱机开台不多,两台梳棉机就可保证供应。为了大幅提高成纱质量,试验选择更换新针布后棉结最少的两台梳棉机,固定供应纺C 9.7 tex纱的并条,成纱棉结下降约46%。更换锡林针布前后成纱质量对比见表1。

表1 更换锡林针布前后成纱质量对比

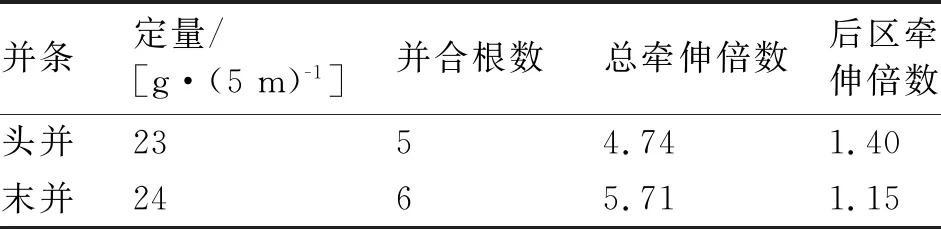

3.3 并条工序

并条工序的牵伸分配对棉条中弯钩纤维的伸直度有较大影响,按照弯钩理论,头并前弯钩纤维多,牵伸中弯钩纤维不容易伸直,所以头并总牵伸倍数要小,后区牵伸倍数要大,避免前区集中牵伸;而末并纤维主要是后弯钩,牵伸中弯钩容易伸直,所以总牵伸倍数要大,后区牵伸倍数要小,集中在前区牵伸,这就是顺牵伸的工艺思路,弯钩纤维伸直,成纱棉结相应减少。头并、末并都在立达RSB-D45C型自调匀整并条机上生产,头并5根生条并合,末并6根并合,罗拉隔距优选为39 mm×43 mm。并条部分工艺参数见表2。

表2 并条部分工艺参数

3.4 粗纱工序

粗纱工序采取大粗纱捻系数、小后区牵伸倍数的工艺原则,进一步改善棉条中纤维的伸直度和平行度,减少意外伸长,同时控制好温湿度,粗纱回潮率偏大掌握为6.0%,确保在细纱工序处于放湿状态,为细纱牵伸创造条件;还要做好设备维护,减少粗纱断头和绒套带花,粗纱机吹吸风运行要良好,才能稳定生活。经过正交试验,优选出工艺参数:粗纱定量为4.8 g/(10 m),隔距为6.5 mm×20.5 mm×28 mm,后区牵伸倍数为1.19,捻系数为120。

3.5 细纱工序

细纱工艺参数和纺纱器材选择是否合理,直接关系着成纱质量和细纱断头。牵伸控制过严,指标好,但细纱硬头多生活难做。笔者公司选择压力棒隔距块,对胶辊进行涂料处理或光照处理,优化细纱后区牵伸倍数和细纱捻度等,通过一系列对比试验,寻找工艺最佳结合点。

3.5.1 压力棒隔距块

细纱使用压力棒隔距块,可以增加前区附加摩擦力界,使纤维变速点前移,有利于减少粗细节,改善成纱条干。压力棒隔距块越小,对纱线控制作用越强,相关试验结果对比见表3。

表3 应用不同压力棒隔距块的成纱质量

通过试验可知,使用较小的压力棒隔距块,成纱质量好,但生活出硬头严重,最终选择2.75 mm压力棒隔距块。

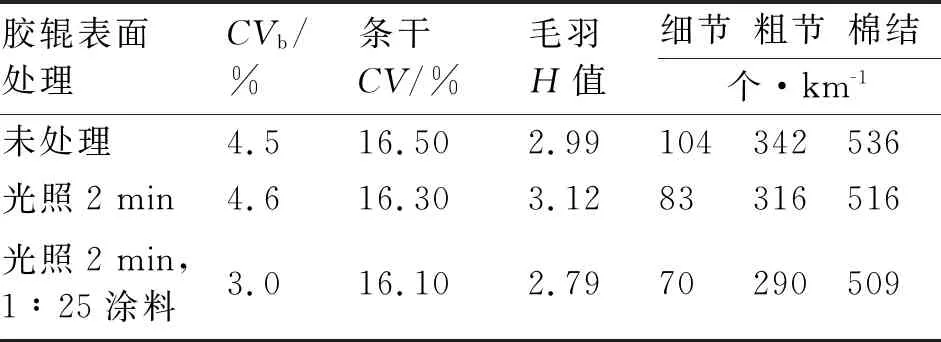

3.5.2 胶辊

胶辊表面进行涂料微处理或紫外线光照处理能改善成纱质量,但仍存在硬头多的问题,即使涂料比例降低到1∶25,出硬头问题仍未改善,最后对胶辊表面进行紫外线光照处理。应用不同表面处理方法,成纱质量对比见表4。

表4 应用不同涂料比例、不同紫外线光照时间处理胶辊的成纱质量对比

3.5.3 后区牵伸

后区牵伸倍数对成纱条干影响幅度较小,将其由1.214倍增大到1.254倍,以保证加压力棒后不出硬头,相关成纱质量对比见表5。

表5 采用不同细纱后区牵伸倍数的成纱质量

3.5.4 捻度

经试验细纱设计捻度确定为138捻/(10 cm),采用印度拉丝美钢丝圈,细纱生活稳定,锭速为15 kr/min,其成纱质量对比见表6。

表6 采用不同细纱捻度的成纱质量对比

3.6 络筒工序

络筒采用细络联ACX5机型,配置了乌斯特3型清纱器,选择合理的电清参数有效清除有害纱疵,确保将客户不能接受的疵点得到有效清除,防止漏切。采用小张力、低速度的工艺原则,减少对纱线的破坏和损伤。络筒工艺速度为1 km/min,纱线张力为10 cN,筒纱硬度适中。络筒吹吸风运行正常,保证机台清洁,减少纱线通道挂回丝,同时络筒换筒生头要规范,减少夹回丝筒子。

4 集聚纺C 9.7 tex纱成纱质量

经过全流程系统优化后,成纱质量指标达到了GB/T 398—2018《棉本色纱线》的优等水平,具体测试值见表7;后工序使用时,万米整经断头达到0.8根/(100根),布机效率达到90%以上,布面棉结较少,满足了客户要求。

5 结语

5.1原料是基础,要选择马克隆值合适,杂质少,长度长、断裂强度大的优质细绒棉。

5.2梳棉工序是关键,要通过对比试验优选出质量最好的新更换针布的机台,固定供应该品种针布齿条,这是提高普梳细号纱质量的有效途径。

5.3并条工序要采用顺牵伸的工艺原则,合理牵伸倍数分配,使纤维充分伸直。

5.4细纱工序要优选纺纱器材,通过使用压力棒隔距块,配合粗纱捻系数、细纱后区牵伸以及胶辊表面处理工艺等的优选,在细纱生活稳定的前提下,不断提高成纱质量。