不同腌制时间对调理猪肉干品质特性的影响

王引兰,王恒鹏,饶胜其*

1(扬州大学 旅游烹饪学院,江苏 扬州,225127)2(江苏旅游职业学院 烹饪科技学院,江苏 扬州,225000)

调理猪肉干是符合当代人口味和喜好的休闲、方便食品,以猪肉为主要原料,经食盐、白糖及混合香辛料腌制、预熟后干燥而成[1],其营养丰富、色泽均匀、鲜甜可口、风味独特、咀嚼感强[2],深受广大消费者的喜爱。然而,通过传统干制方式加工的肉干产品易受气候影响且难以控制,热风干燥是解决当前问题的有效方法,并已广泛应用于香肠、培根和其他腌肉制品[3-4]。

腌制处理是使肉制品呈现特有色泽,改善其食用品质的重要加工环节[5]。常见的腌制方法主要包括干腌、湿腌、混合腌制及注射腌制等。作为肉品腌制的常用手段,湿腌法具有腌制均匀、产量损失小等优点。食品的腌制过程实际上是扩散和渗透相结合的过程,即当食品内、外浓度差逐渐降低直至消失时,溶剂的渗透和溶质的扩散达到平衡[6]。由此可见,腌制时间是影响调理猪肉干腌制效果的重要因素,腌制时间过短,渗透和扩散无法达到平衡,产品难以入味;腌制时间过长,易造成蛋白质和脂肪的过度氧化[7],从而对肉品品质和机体的消化吸收产生负面影响[8-10]。

腌制和干燥是制作调理猪肉干的关键加工工艺,目前大部分报道均聚焦于调理猪肉干保藏过程中的品质监测和控制,有少部分研究聚焦于简单的工艺优化,而对腌制过程如何影响调理猪肉干的品质特性及其变化规律的研究较为缺乏。因此,本实验通过跟踪猪肉的腌制过程,探究不同腌制时间对调理猪肉干关键品质指标的影响,以期为高品质调理猪肉干产品的科学化加工提供理论依据。

1 材料与方法

1.1 试验材料

选用饲养条件一致,12月龄的三元杂交猪(杜洛克猪×长白猪×大白猪,公母各4头),严格按照GB/T 22569—2008《生猪人道屠宰技术规范》进行,取背最长肌肉样,4 ℃悬挂排酸成熟24 h,由扬州市鼎鑫食品集团有限公司提供。

腌制配料:食盐,味精,酱油,肉桂,香叶,五香粉,蔗糖,麦芽糊精,品质优级,扬州麦德龙超市。

1.2 仪器与设备

BS210S(1/10 000)分析天平,北京赛多利斯仪器系统有限公司;DSC 204 F1phoenix型差示扫描量热仪,德国耐驰公司;C-LM2型数显式肌肉嫩度仪,北京朋利驰科技有限公司;HTG型立式鼓风干燥箱,上海精密仪器有限公司;SCC101E 型万能蒸烤箱,北京丰汇加机电设备销售有限公司;SC-80C型全自动色差仪,北京康光光学仪器有限公司;HD-3A型智能水分活度测量仪,上海精密仪器仪表有限公司;WSC-4型传感器,无锡市华科仪器仪表有限公司。

1.3 试验方法

1.3.1 工艺流程

将所有三元猪肉背最长肌样品进行随机编号,清洗整形后,切割成规格为6 cm(长)×5 cm(宽)×6 mm(厚)的片状,以生肉重量计,调配腌制液(食盐2%、味精1%、生抽3%、老抽1%、0.1%肉桂、0.1%香叶、五香粉0.1%、蔗糖10%、麦芽糊精10%、蒸馏水20%,均为质量分数),将腌制液与肉片混合搅拌10 min,置4 ℃环境下分别腌制1、3、7、12、24 h,设置未经腌制的样品为空白对照组(CK)。

1.3.2 蛋白质热稳定性

采用差示扫描量热仪(differential scanning calorimeter, DSC)对不同腌制时间的猪肉蛋白质热稳定性进行测定与分析。使用前仪器须先用铟校准,然后称取15~20 mg肉样于铝质样品盘中,密封后置于样品舱中,初始温度25 ℃,平衡2 min,加热温度从25 ℃ 上升至100 ℃,温度上升速度为10 ℃/min,以空铝质盘作参比。用软件Universal Analysis 2000分析蛋白质的热力学参数:Tmax(峰值温度)、ΔH(热焓值)。

1.3.3 干燥速率

将不同腌制时间的样品序时取出,100 ℃下蒸制5 min,随后转移至电热鼓风干燥箱中进行干燥处理,设定恒温干燥温度为65 ℃,样品质量损失达(50±5)%时停止干燥。干燥过程中每隔20 min将样品取出称重,根据样品的ΔM(质量损失)与t(干燥时间)的关系进行干燥曲线的制作。

1.3.4 水分活度

参照GB 5009.238—2016《食品水分活度的测定》[11],采用水分活度仪进行调理猪肉干样品水分活度(water activity,Aw)的测定。

1.3.5 水分含量

参照GB 5009.3—2016《食品中水分的测定》[12],采用直接干燥法进行调理猪肉干样品中水分的测定。

1.3.6 色泽

将便携式色差仪经白板校准后,测定不同腌制时间的调理猪肉干样品L*值(亮度)、a*值(红度)、b*值(黄度)。将色差仪镜头垂直放置于样品表面测量,镜口紧贴肉面(避免漏光),每个样品选取不同的截面位置测定3~5次,记录L*、a*、b*。

1.3.7 剪切力

采用肌肉嫩度仪进行调理猪肉干剪切力的测定。

1.3.8 感官评价

选定10名经过感官训练的师生(5男、5女)组成感官评定小组,所有的感官评定人员均熟悉调理猪肉干的品质特征,筛选颜色、香气、硬度、甜度、质地、风味、总体可接受性等7个指标作为调理猪肉干的感官描述性词汇。随后,采用7分制原则进行产品的喜好度评价,其中1~7分表示对产品的喜好度为极不喜欢到极喜欢(表1)。将调理猪肉干样品分割成长×宽为2 cm×2 cm的小片状,置于塑料托盘上,用电脑生成的3位随机数字编码,每次品评时提供2个样品,样品的供应顺序依据拉丁方设计随机分配。小组成员在品尝每种样品之间需用清水漱口,确定口腔中没有余味后才能进行下一个样品的评价。

表1 调理猪肉干的感官评分标准Table 1 Sensory scoring criteria of conditioned pork jerky

1.3.9 数据处理

所有数据用平均值±标准差表示,采用Origin 2018作图,SPSS 17.0对测定结果进行显著性分析,利用XLSTAT进行偏最小二乘回归(partial least-squares reqression,PLSR)分析,差异显著水平P为0.05。

2 结果与分析

2.1 蛋白质热稳定性

DSC通过表征蛋白质吸热/放热跃迁峰(Tmax)和焓值(ΔH)的变化,被广泛应用于蛋白质热稳定性的鉴定[13]。对于肉类蛋白来说,蛋白质变性会导致多肽链展开、分子间相互作用被破坏,此过程需吸收热量,从而在热分析图谱上出现跃迁峰[14]。由图1可知,不同腌制时间的样品均有3个明显的吸热峰,分别对应肌球蛋白头部、肌球蛋白尾部和肌动蛋白变性所引起的热流变化[15]。

图1 不同腌制时间猪肉DSC曲线图Fig.1 DSC curve of pork in different pickling time

表2显示了不同腌制时间样品吸热峰和热焓值的变化,CK组样品的3个吸热峰分别为59.75 ℃(Tmax1)、66.13 ℃(Tmax2)和80.17 ℃(Tmax3)。相比CK组,3、7、12 h腌制组的Tmax1、Tmax3分别降低了1.1%、1.1%、2.3%、2.5%、1.4%和1.7%,相关研究表明,蛋白质热稳定性的变化可能与蛋白分子间氢键的断裂有关[16]。7 h腌制组对应的3个峰值温度均为最小值,而24 h腌制组的峰值温度均达最大值,可能由于腌制过程中,肌肉组织对盐溶液的吸收程度存在差异,而不同的离子强度影响了蛋白质的变性温度[17]。热焓值(ΔH)反映了肌肉蛋白质变性所吸收的热量,可用来表示蛋白质分子的聚集程度。随着腌制时间的延长,肌球蛋白头部、尾部和肌动蛋白的变性热焓值(ΔH1、ΔH2、ΔH3)均有显著降低(P<0.05),其中24 h腌制组的ΔH1、ΔH3均达最低值,可能与腌制改变了蛋白质的高级结构,使得蛋白质分子间的交联遭到破坏,部分肌原纤维蛋白产生降解有关[18],和RIEBROY等[19]研究结果一致。

表2 不同腌制时间对猪肉蛋白质热稳定性的影响Table 2 Thermal stability of pork protein in different pickling time

2.2 干燥曲线

由图2可知,腌制时间对调理猪肉干的干燥速率具有显著影响(P<0.05),其中短时间腌制组较先达到干燥终点,长时间腌制组干燥速率较慢,这可能与腌制液中食盐的渗透和保水作用有关。在腌制前期,由于食盐的渗透作用,致使猪肉内部水分流失较多,而随着腌制时间的进一步延长,食盐引起肌纤维膨胀断裂,蛋白凝胶网络形成,持水性增强,从而引起干燥速率变缓[20]。干燥0~80 min内,各腌制组的质量损失率均有明显上升,80~120 min,除7 h腌制组外,其余各实验组干燥速率仍持续上升,但相比前一阶段升幅有所减缓,腌制0、1、3 h的样品组则在干燥120 min到达干燥终点。干燥120 min后,未达干燥终点的样品组质量损失逐渐趋于平缓。综合来看,7 h腌制组干燥速率最快,其次为0、1、3 h腌制组,随后为12 h腌制组,24 h腌制组的干燥速率最慢。因此,从节约能源的角度考虑,可选择腌制7 h的猪肉进行调理猪肉干的制作。

图2 不同腌制时间对调理猪肉干干燥速率的影响Fig.2 Effects of pickling time on the drying rate of conditioned pork jerky

2.3 Aw和水分含量

Aw是影响肉制品保藏期和安全性的重要指标,通过干燥处理来降低肉品的Aw值,可有效抑制微生物生长繁殖,延长肉品的保质期。由图3可知,CK组与其余腌制组的Aw值存在显著差异(P<0.05),随着腌制时间的延长,调理猪肉干的Aw值总体呈不断降低趋势,主要由于腌制过程中肌肉pH逐渐下降到蛋白质等电点附近,造成大量自由水的游离[21]。1 h和3 h腌制组的Aw值并无显著差异(P>0.05),在腌制7 h时有明显降低,12 h腌制组Aw值达最小值0.843,与7 h腌制组无显著差异(P>0.05)。CHANG等[22]研究认为水分活度处于0.600~0.900的肉制品,在正常环境的温度和湿度下保存是较为稳定的。因此,从利于产品保藏的角度考虑,宜选择腌制7、12 h的肉样来进行调理猪肉干的制作。

由图3可知,不同腌制时间调理猪肉干中的水分含量与Aw值趋势一致,CK组与1、3 h腌制组的水分含量并无显著差异(P>0.05),而7 h腌制组的水分含量则有显著降低,随后达到相对稳定状态,可能与腌制7 h后猪肉中的盐分和水分逐渐达到了传质平衡状态有关。

图3 不同腌制时间对调理猪肉干的水分含量和AW的影响Fig.3 Effects of pickling time on the water activity and moisture content of conditioned pork jerky注:不同字母表示组间显著差异(P<0.05)(下同)

2.4 色泽

肉色是评判调理猪肉干食用品质的重要指标之一,在很大程度上影响消费者的购买喜好,其可通过L*值(亮度)、a*值(红度)、b*值(黄度)来衡量。相关研究表明,L*值主要与肉样表面水分含量密切相关,L*值越大,肉的表面光泽度越好[23]。由图4可知,相比CK组,腌制组L*值基本呈先降低后升高趋势,其中7 h腌制组样品的L*值最高,与其余各组均有显著差异(P<0.05),随着腌制过程的继续进行,经较长时间腌制的样品组所吸收的腌制液会渗出并附着于肉品表面,从而造成加工后的肉干颜色变暗,L*值降低。a*值对调理猪肉干的感官品质有重要影响,经调理腌制后的猪肉在干燥过程中会发生非酶促褐变反应,同时氧合肌红蛋白的生成使得肉干表面逐渐产生亮红色光泽。7 h腌制组的调理猪肉干具有最高的红度值,与12 h腌制组并无显著差异(P>0.05)。7 h腌制组的调理猪肉干b*值较高,与CK组、12、24 h腌制组无显著差异(P>0.05),与1、3 h腌制组差异显著(P<0.05),一定程度上说明随着腌制时间的延长,猪肉在干制过程中更易发生氧化,主要与长时间腌制导致蛋白质二级结构发生改变,疏水性基团暴露量增加有关[24]。综合比较,从产品光泽度高、色泽红亮的角度考虑,宜选择腌制7、12 h的肉样来进行调理猪肉干的制作。

图4 不同腌制时间对调理猪肉干色泽的影响Fig.4 Effects of pickling time on the color of conditioned pork jerky注:*表示各组间b*存在显著差异(P<0.05)

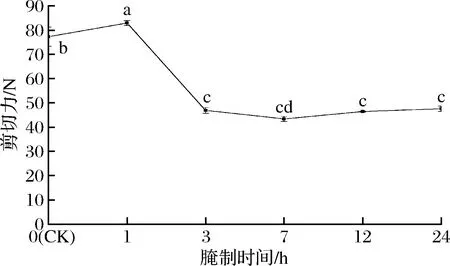

2.5 剪切力

剪切力是衡量肌肉嫩度的重要指标,剪切力越大,表明肉品嫩度越差[25]。由图5可知,腌制时间对调理猪肉干的剪切力具有显著影响(P<0.05),随着腌制时间的延长,调理猪肉干的剪切力呈先增大后减小趋势。1 h腌制组的剪切力达最大值82.95 N,与其余各组差异显著(P<0.05),可能与腌制初始阶段猪肉内部的水分含量略有降低,导致肌纤维间隙减小有关。相比1 h腌制组,当腌制时间为3 h时,调理猪肉干的剪切力值减小了43.5%,这可能与传质过程中蛋白质溶解度增大,引起蛋白质含量的增加和及其基质密度的增大, 肌纤维结构变得更为平滑,导致加工后的肌肉嫩度下降有关[26-27]。7 h腌制组的调理猪肉干剪切力达最小值43.4 N。随着腌制过程的继续,12、24 h腌制组的剪切力有所增加,可能与腌制后期蛋白质的部分聚集变性有关[28],这与瞿丞等[29]研究结果一致。

图5 不同腌制时间对调理猪肉干剪切力的影响Fig.5 Effects of pickling time on the shear force of conditioned pork jerky

2.6 感官评价

由图6可知,腌制时间对调理猪肉干的感官特性具有显著影响(P<0.05)。CK组因未经腌制,其颜色、香气、风味、质地、硬度、总体可接受性的得分均较低,感官品质难以被消费者接受。当腌制时间在1~7 h,调理猪肉干的感官评分不断升高,其中7 h腌制组的调理猪肉干的色泽红亮、颜色分布均匀、硬度较低,具备肉干独特风味,咸甜适中,最符合大众口味。随着腌制时间的进一步延长,调理猪肉干的感官品质有所下降,其中12 h腌制组除硬度得分外,其余感官指标的得分与7 h腌制组无显著差异(P>0.05)。相比7、12 h腌制组,24 h腌制组的感官品质下降明显,这可能是与长时间腌制导致猪肉内部组织结构被破坏有关,从而影响了调理猪肉干的整体感官特性。

图6 不同腌制时间对调理猪肉干感官特性的影响Fig.6 Effects of pickling time on the sensory characteristics of conditioned pork jerky

2.7 PLSR分析

以不同腌制时间的调理猪肉干理化指标为解释变量(X),将颜色、香气、硬度、甜度、质地、风味、总体可接受性等7个感官描述词的得分等级作为因变量(Y)进行PLSR分析。由图7可知,24 h腌制组的调理猪肉干样品离中心点最近,与其余解释变量的相关性均较低。7、12 h腌制组样品与所有感官属性的相对距离较近,相关性较高,进一步显示这2个腌制时间点对调理猪肉干的感官品质具有较大影响。同时,1、3 h腌制组样品和干燥速率、Tmax2等指标均具有较好的相关性,而Aw、水分含量、Tmax3、ΔH3和剪切力的相关性较高。

X-理化指标;Y-感官特性;Obs-样品图7 不同腌制时间调理猪肉干、理化指标、感官特性的相关性分布Fig.7 Correlative distribution of conditioned pork jerky, physical and chemical indexes, and sensory characteristics

利用变量重要性投影(variable importance for the projection, VIP)描述出每个变量对模型的总体贡献,图8 将所有解释变量对相关性模型的贡献度进行了排序,可直观看出干燥速率、Tmax2、L*、a*、ΔH1和Tmax1等指标对模型的影响较小。因此,在研究调理猪肉干的加工性状时,合理优化品质指标和工艺参数显得至关重要。

a-主成分1;b-主成分2图8 解释变量对模型的贡献度评价Fig.8 Evaluation of the contribution of explanatory variables to the model

3 结论

研究发现腌制时间对调理猪肉干的品质特性具有重要影响,腌制液在传质过程中引起了肌肉本身功能特性的变化,由此造成了调理猪肉干的表观品质差异。差异主要表现在腌制处理能够显著改变猪肉蛋白质的热稳定性,并使干燥速率发生明显变化。随着腌制时间的延长,调理猪肉干的Aw、水分含量、剪切力均显著降低,直观表现为保藏性能的提升和质地的改善。同时,经感官剖面和PLSR分析发现,7、12 h这2个腌制时间点制作的调理猪肉干最终品质较好,对未来高品质调理猪肉干产品的加工、生产具有指导意义。