飞机钣金零件的数字化建模及逆向验证

王 军

(航空工业成都飞机工业(集团)有限责任公司,四川 成都 610092)

1 飞机钣金零件的数字化建模

飞机钣金零件的数字化建模是先收集精确的钣金零件模拟量,该文通过三维建模软件CATIA 进行三维设计建模[1],该三维模型精度较高可以作为钣金零件的生产和检验依据。依托于现有的数字化生产设备和数字化检验设备,零件的生产周期将大量缩短,精度将稳步提升,质量将大幅改善,成本将明显降低。随着计算机辅助设计的兴起[2],航空钣金零件的数字化设计、制造为钣金数字化检测技术带来了巨大的技术发展空间,只有数字化的检测技术才能真正协助钣金数字化制造向成熟发展。

1.1 飞机钣金零件模拟量信息提取

飞机钣金零件模拟量信息的提取内容主要为零件的具体尺寸、零件的具体位置与零件的技术状态3 个方面,这3个方面是零件最基本的属性,除了部分直型材、直导管及部分标准件不需要零件的具体位置以外,所有钣金零件三维数模都应包含这3 个要素。在提取飞机钣金零件的具体尺寸模拟量信息时,要注意将图纸中所有的模拟量信息提取完毕,特别需要注意某些尺寸需要在特定的剖视图或者与其相配合的视图中查找。某些非精确的尺寸需要根据已知的尺寸或相配合零件的尺寸进行计算得出,对于下陷、止裂槽等图纸中未给出的尺寸可根据相应的国标或行标计算得出。在提取飞机钣金零件具体位置模拟量信息时,要提取飞机坐标系下的位置信息,通常图纸中会给出钣金零件在飞机坐标系下BL 和WB 方向上的坐标位置,而WL 方向上的位置则需要通过查阅与其相配合的零件的具体尺寸进行计算而获得。在提取飞机钣金零件技术状态模拟量信息时,可通过查阅图纸中给出的零件状态、已发布文件信息,对于热处理及喷漆类关键信息需要多次确认,防止出错造成报废。飞机钣金零件模拟量的提取一定要提取最新发布图纸的有效信息,同时还要注意将工程指令中的信息纳入总的模拟量信息中。

1.2 飞机钣金零件三维数字模型构造

飞机钣金零件三维数字模型构造主要采用CATIA 软件完成,其强大的曲面设计功能和覆盖面极广的综合性能基本满足了复杂的飞机钣金零件设计要求,随着计算机辅助设计的兴起,CATIA 应用领域越来越广泛。图1 为正向建模过程示意图。飞机钣金零件三维数字模型的具体外形通常是由在对应飞机坐标系位置的实体经过抽壳、分割、打凹槽与倒圆角等命令操作后形成的,每个三维数模具体需要什么样的命令由其自身的外形所决定。为了将设计所要求的模拟量完全转化为对应的数字量,必须注意特殊情况操作命令的使用顺序,例如为了构造1 个长300 mm、宽100 mm、高50 mm、外圆角100 mm、厚2 mm 的“L”形简单钣金件,需要将分割好的实体先倒圆角再抽壳才能得到,如果先抽壳后倒圆角,CATIA 则会报错。

图1 正向建模流程示意图

为实现数字化建模,根据工作原理,可以将结构复杂的模型划分为多个子模型。图2 为建模操作顺序示意图。数模结构树的规范化与标准化是保证设计人员、校对人员、使用人员正常工作的基础。

图2 建模操作顺序示意图

三维数模的设计过程都统一放置在建模过程中,引用装配数模中的曲面统一放置在标准元素中,各种技术状态需要在对应的注释后标明。经初步校对无误后的数模需要上传至内网供仿真人员进行仿真碰撞分析,若仿真结果显示碰撞或有间隙时需数模设计人员复查数模构建错误的原因并进行修改。总的来说,建模错误的原因可以分为建模操作错误与模拟量提取错误,针对不同的错误原因采取不同的措施对数模进行修改直至数模仿真分析结果显示无误。数字化建模的宏观把控重点在于优化建模流程,组织好各工位的工作顺序[3],控制各工位完成时间,进而缩短正向建模时间,提高建模工作效率。

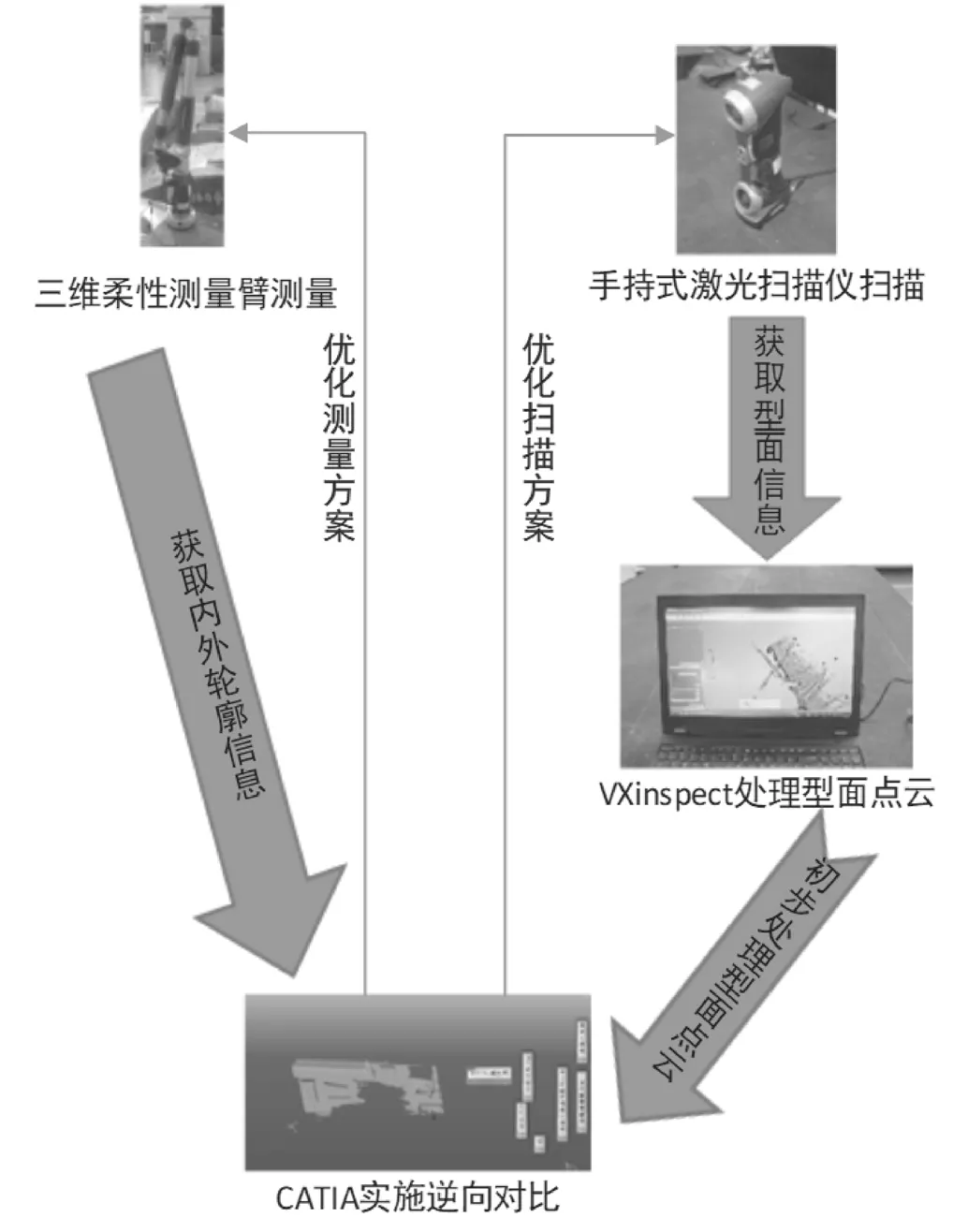

2 飞机钣金零件的逆向验证

相对于传统的正向装配仿真分析验证而言,逆向验证具有针对性强、覆盖面广的特点。逆向验证通过处理激光扫描工装表面特征获取的点云与便携式柔性测量臂拟合工装的刻线,采用逆向工程构建钣金零件与成形工装相贴合的面,可用于验证飞机钣金零件三维数字模型与实际钣金零件在边缘尺寸与空间外形方面的具体差异值。

2.1 激光扫描工装表面特征获取点云

在逆向还原实样数字量时,首先需要对模型的数据进行采集,通过分析模型的曲面几何特征确定整体方案。该方案采用3D 扫描技术获取工装型面的原始点云数据,通过点云数据处理与优化得到基础数字化模型。结果表明,移动式三维激光扫描仪在扫描工装中可以明显提高作业效率且满足测量精度要求,具有较好的应用前景。扫描工装表面特征的仪器采用手持移动式激光扫描仪,相对于传统的三坐标测量仪,它具有使用便携、成本低廉、效率较高的特点。手持式激光扫描仪获取工装型面特征时需要在其上黏贴靶向点以便于计算机更加精准地拟合点云曲面,靶向点的黏贴要尽量均匀,间距大约为60 mm。图3 为零件标点黏贴示意图。在安放工装的平台上需要放置3 个坐标球用于定位,坐标球的摆放位置应尽量分散,不能在一条直线上。为保证扫描结果精度符合要求,扫描过程中手持式激光扫描仪速度要尽量保持匀速,移动线速度应控制在50 mm/s 以内,转动角速度应控制在72 rad/s 以内。

图3 零件标点黏贴示意图

2.2 测量臂测量工装刻线拟合零件内外形线

测量工装型面刻线的仪器为便携式柔性测量臂,探头接触式测量可人工规划测量路径,在某些死角区域也可完成测量任务。数字化测量技术是实现飞机数字化高精度装配的基础[4],接触式测量方式具有测量精度较高、使用方便和结构简单等优势,同时,比传统三坐标测量机测量系统更灵巧、便捷。零件内外形线可由测量臂采集工装刻线上的样点经计算机最佳拟合后得到。测量臂选取样点之间的间距根据曲线的曲度决定,与曲线的长度关联性不大,曲线的曲度越大则需要选取的样点越多。理论上计算机只需要采集3 个样点就可以拟合出直线与圆弧,但是飞机钣金零件外形较为复杂,其真实形状非简单的直线或圆弧,考虑到刻线本身的误差,样点的选取应尽量多一些。测量臂采用最小二乘法[4]计算坐标位置方程,测量臂需要在每个坐标球表面采集10 个以上的样点,密集的样点在CATIA 的快速表面重建界面重新生成坐标球,用以与点云中对应的每个坐标球相匹配,从而实现点云与刻线在同一个坐标系下的位置唯一性。

2.3 处理数据实行逆向验证

逆向验证通过量化对比零件与工装型面相贴合的面和正向构建三维数模与工装数模相贴合的面之间的差异值,显性化与零件内外形线相对应的工装刻线和三维数模的内外形线之间的差异值,进而得出正向构建的三维数模与实际生产的零件在对应尺寸处的差值,可更加全面、具体地验证后者的准确性。由于零件实际的内外形线与型面和工装相对应的表面特征具有一定的误差,仪器收集、人工处理数据时也会产生误差,误差的累计会导致逆向构建的型面会有一定程度的失真,所以逆向验证的结果更加倾向用于定性的参考。若90%零件型面的尺寸误差在±1 mm 以内,90%零件内外形线的尺寸在±0.5 mm 以内,则视所正向构建的三维数模尺寸精度符合要求。

逆向验证的过程即为利用测量臂计算机自动拟合生成的曲线切割激光扫描仪获得的点云型面,再将切割后的型面与正向构建的三维数模对应型面进行偏差分析获取偏差结果,进而验证三维数模的正确性。在切割点云型面之前需要做3 个准备工作:固定点云型面与工装刻线的对应位置、清除点云表面的噪点与处理切割曲线。固定点云型面与工装刻线之间的空间位置需要通过约束两者所收集到的3个坐标球位置相应匹配,而刻线中的坐标球则是用“基础表面识别”功能拟合测量臂所收集样点与自身偏差分析的结果而得到。点云型面表面的噪点必须去除,否则对比结果中的型面偏差值会偏大。直接由测量臂计算机自动拟合的曲线存在失真的现象,需要经过优化甚至重构才能作为切割曲线使用,例如某些圆弧形状的工装刻线由于工人采集样点数目过少或所采集的样点偏离了真实的位置,导致测量臂计算机拟合的曲线为非圆弧形曲线,这就需要尽量多用采集的样点绘出圆弧。

点云型面的切割顺序是合理、快速切割点云型面的关键因素(简单的平面形、“Z”字形与“L”形点云型面切割顺序无特殊要求)。逆向数字量最佳拟合到三维数模对应型面上时需要手动将前者移动到后者某一面的法向上,且应尽量对齐,并且需要重复多次最佳拟合两者的位置信息直至两者型面与型面、内外形线与内外形线的偏差最小,即逆向验证结果偏差最小,即可切割其内形。逆向对比示意图如图4 所示。

图4 逆向对比示意图

3 数字化制造零件

对于没有三维数字模型的型材类钣金零件,已通过正向建模的方式构建三维数字模型,并通过逆向验证的方式检验正向数模的精度。飞机型材零件具有结构相对简单、批量相对较大、材料相对单一的特点,便于使用正向构建的数模进行高精度、大批次的精益化生产。某种型号的“L”形型材零件上具有8 个导孔,2 个定位孔,1 个定位凹槽及2 处倒角,对于按照外形样板进行划线切割与转孔的传统制造方式而言,存在加工精度低、生产周期长、表面质量低的缺陷。采用正向建模构建的三维数字模型作为数控编程的基准,运用CATIA 的Machining 中的Advanced Machining 模块进行数控编程,将数控程序输入四坐标型材铣切机床上进行数控加工的数字化制造方式可完美克服上述缺陷。在数控编程时需要注意规划抓手的运行路径,设置切削参数,并通过Vericut仿真的方式确定加工过程的安全性与零件的加工精度。将数字化生产的“L”形型材零件与外形样板进行对比,前者的外形与后者完全重合;运用数字化柔性测量臂对前者的导孔、定位孔进行测量,前者的圆度、圆柱度、垂直度、尺寸精度均达标。数字化制造“L”形型材零件图如图5 所示。

图5 数字化制造“L”形型材零件图

4 结语

综上所述,可以得到如下结论:1)钣金零件数字化建模的重点在于优化建模流程,保证模拟量提取的正确性与建模顺序的合理性可快速、高质地完成建模。2)逆向验证的前提是通过提取工装型面的模拟量信息还原零件实体的数字量信息,合理地扫描工装型面、提取工装刻线可提高实体零件数字量的正确性。3)正向建模可从设计人员视角还原零件的数字量状态,逆向验证可量化显示正向数模与实体零件数字量之间的差异,将两者相结合可为钣金零件的数字化制造及检验提供理论依据。