内贸码头常规岸桥远程操控技术实践与探索

姚保良

(厦门海沧新海达集装箱码头有限公司,福建 厦门 361026)

0 引言

随着智慧港口、智能码头的快速发展,对传统集装箱码头进行自动化、智能化改造已成趋势,作为自动化码头组成部分的岸桥远程自动(半自动)操控技术逐步得到广泛应用。该技术的应用可以减轻司机的工作强度、降低技能要求以及延长职业寿命,能够有效缓解招工难的问题,同时可以逐步实现桥下无人化,增强安全性,减少用工数量,降低人工成本。随着岸桥远程自动(半自动)操控技术的逐步成熟,其舒适性、安全性以及经济性的优势也将逐步显现出来。笔者所在码头承接的是内贸业务,内贸箱作业存在船图不准、船型小、船舶结构不规范以及箱子状况差等固有缺陷,对岸桥远控功能的实现造成了较大的困扰。该文的2 台65 t/66 m 单小车常规岸桥远控项目的实施对上述问题做了有益探索。

1 系统主要硬件组成

系统由机上各子系统、机房机柜以及远控室操作台等组成,主要包括以下5 个部分。

1.1 机构定位

起升、小车以及大车定位均至少采用2 套位置检测和反馈装置相互校验,提高其安全性和可靠性。起升定位采用绝对值编码器+增量型编码器的方式;小车定位采用绝对值编码器+BTG 磁钉的方式;大车定位采用绝对值编码器+FLAG板的方式,定位精度均在允许的偏差范围内[1]。

1.2 吊具自动防摇防扭

小车架下方安装2 个防摇摄像头,吊具上架上安装2 只反光板,通过实时准确测量吊具垂直方向的偏移角度及吊具水平方向的旋转角度,经一定算法后控制小车的加减速和多功能油缸的伸缩,使吊具保持在允许的垂直范围和偏转角度内,达到减摇止扭的目的。

1.3 船型扫描(SPSS)

采用激光扫描测距原理和模糊识别技术,实现对集装箱及其他物体轮廓的扫描定位,为整个自动化系统计算作业位置、设计吊具运行路径提供必要的支持,同时保证作业的安全性。系统主要功能为扫描作业贝位集装箱及其他相关物体的高度轮廓,计算吊具最优安全运行路径;扫描作业贝位左右侧导向架及左右相邻贝位集装箱,计算高度轮廓,保证作业的安全性;扫描作业贝位集装箱,结合船模及开闭锁位置信息计算集装箱的分布情况,保证吊具海侧定位的准确性。由3 个2D 激光扫描仪和SPSS 工控机组成[2],可以实现防打保龄、防20 ft 不同堆码、邻贝防碰撞、吊具最优路径运行和智能加减速、集装箱分布以及轮廓输出等功能。

1.4 集卡定位系统(CPS)

采用3D 激光扫描技术除了可以实现常规的大车方向集卡自动引导对位外,还能测量小车方向集卡相对车道中心线的偏移距离和偏转角度,以实现陆侧一键着箱的功能。工作流程如下:集卡进入桥下,CPS 对大车方向进行2D 扫描,自动引导集卡大车进行方向对位,对位完成后CPS 迅速转为3D 扫描模式,测出集卡在小车方向的偏离距离和偏转角度,并将测量数据输入PLC,PLC 根据测量数据实时控制小车的位置和多功能油缸的伸缩,调整吊具姿态以适应集卡停车时的位置状态,实现陆侧一键着箱的功能[3]。CPS 完成引导集卡大车进行方向对位后,还将对位完成信息发送给OCR,触发OCR 给出车号、箱号等识别结果。

1.5 箱号识别系统(OCR)

首次在岸桥远控上采用人工智能视觉识别系统,该系统是采用人工智能底层算法识别前端高清摄像头传回的实时视频流对应的箱号、箱型、集卡号以及箱门朝向等信息。与传统OCR相比,其突出优点是能够在地面车道上直接对车号和箱号等信息进行识别,识别正确率高(大于98%)、速度快(毫秒级),能够很好地满足装卸船作业流程的需求。除识别车号和箱号外,该识别系统还有集装箱ISO 码识别、前后箱门识别、单小箱压车位置识别、铅封有无识别、危险品标志识别以及五面验残图片保存等功能,可同时满足智能理货功能的需求。系统由14 个高清摄像头、人工智能算法服务器、视频监控系统、声音采集系统、语音对讲系统及远程操作台等组成[4]。

2 系统软件组成

2.1 整体组成

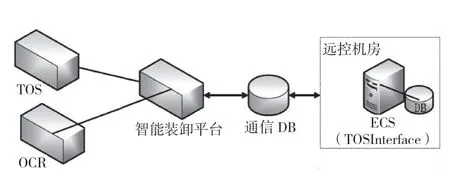

由于TOS 还无法实现与ECS 的直接双向通信,因此系统引入了集团智能装卸平台的部分功能。ECS 从智能装卸平台自动读取TOS 分配的作业任务,接收船舶信息、作业指令信息,自动完成TOS 系统分派的装卸船任务,进行半自动化作业,并将完成的作业任务信息实时反馈给智能装卸平台。OCR 将识别出的箱号、车号等结果传至智能装卸平台进行处理,网络拓扑如图1 所示。

图1 系统整体网络拓扑

2.2 ECS 组成和功能

ECS(Equipment control system)可以根据TOS 分配的作业任务自动生成相应的作业指令,控制设备完成装卸作业,并将完成情况反馈给智能装卸平台。ECS 主要由操作员辅助系统OAS、岸桥调度系统QDS、操作台调度系统ODDS 和岸桥自动化控制系统QACS 等组成,其实现的主要功能见表1。

表1 ECS 系统功能

2.3 ECS 作业流程设计

内贸集装箱作业与外贸作业相比有以下2 个不同之处:1)船图不准(或没有船图),船箱位与箱号不是一一对应的关系,无法由TOS 直接发送作业任务。2)船况、箱况相对较差、船小不规范以及箱子经常超载变形等,这也是内贸集装箱码头进行岸桥远程半自动化作业面临的主要困难,需要开发有针对性的作业流程和作业模式[5]。

ECS 设计4 种作业流程、3 种作业模式。4 种作业流程包括装船流程、卸船流程、边装边卸流程以及回卸流程。4种作业流程相互独立,由司机在开始作业之前选择切换:1)装船流程。ECS 默认只进行装船任务,依据OCR 车道上箱号识别结果遵循混装匹配规则和司机选择的装船顺序确定装船位置,生成装船指令,进行装船作业。2)卸船流程。ECS默认只进行卸船作业,依据司机选择的卸船顺序确定卸船任务,完成卸船作业。3)边装边卸流程。系统默认做一个装船任务,再做一个卸船任务,依次周期循环。4)回卸流程。中控人员根据操作界面手动创建卸船任务,完成回卸作业。3 种作业模式包括正常模式、箱位不匹配模式(小船模式)和通用模式[6]。

3 作业流程

3.1 作业前准备

作业开始前,ECS 自动从智能装卸平台读取TOS 分配的作业信息,包括作业船(船名、航次、朝向和QCID)、作业车道、船模(船名、船上箱位布局图,箱位物理地址)、集卡车号列表、整艘船装卸箱列表(船名、航次、箱号、箱型、尺寸、船上位置、装/ 卸/留船、尺码类型、卸货港、空重箱状态、重量差和特殊箱标记)以及装卸船指令(整艘船M条装船指令、N条卸船指令)。司机收到作业指令后上机,凭借指纹登录操作台,选择作业设备号,将大车移动至作业贝位,ECS 自动读取该贝装卸船任务并在操作台TOS 客户端上显示,选择作业流程、作业模式以及作业顺序并完成预扫描。

3.2 装船主要流程

带箱集卡到达桥下,CPS 引导对位,引导结束将引导到位信号发送给OCR 和PLC,同时转为3D 扫描。OCR 收到引导到位信号后将车号、箱号等识别结果及拍摄的箱体五面图片发送给智能装卸平台,智能装卸平台将收到的车号箱号与TOS 给出的车号列表、装船箱号列表进行比对,不在列表中的给出人工介入提示,并把比对结果发给ECS。ECS 收到箱号后,根据装船匹配规则(箱号、箱型、目的港以及重量差等)和司机选择的作业顺序确定该贝该层的该箱装船位置,并将生成的装船指令发送给PLC,PLC 自动控制吊具到相应车道上方的安全高度并给出提示,司机按“一键着箱”按键,吊具着箱、闭锁,拉起至安全高度后,吊具自动按最优路径运行至船上目标位上方安全高度并做出提示,司机人工介入放箱,装船任务完成。反馈箱号、箱型以及装船位置等信息给智能装卸平台(每贝第一个作业任务需进行校验,以便生成准确船图)。对于识别,就车号、箱号,就停止装船并给出提示,经核对后司机通过语音对讲系统通知带箱集卡离开该桥[7]。

3.3 卸船主要流程

空集卡进入桥下,CPS 引导对位,引导结束将信号发送给OCR 和PLC,同时转为3D 扫描。OCR 收到引导结束信号后将车号识别结果发送给智能装卸平台,智能装卸平台将收到的车号与TOS 给出的车号列表进行比对,不在列表中,就给出人工介入提示,并把比对结果发送给ECS。ECS 根据司机选择的作业顺序确定卸船位置,并将生成的卸船指令发给PLC,PLC 自动控制吊具到达卸箱位置上方的安全高度并给出提示(每贝第一箱需进行校验,以便生成准确船图),司机介入手动着箱、闭锁拉起至安全高度后,吊具自动按最优路径回到作业车道集卡上方的安全高度,司机介入一键着箱开锁,OCR 收到开锁信号立即将已识别出的箱号、箱型、铅封以及危标等识别结果发送给智能装卸平台,智能装卸平台将识别结果与卸船箱号列表进行比对(不在列表中给出溢卸提示,按溢卸流程处置),并将比对结果发送给ECS。卸船任务完成,ECS 将卸箱的箱号、箱型以及船上位置等信息反馈给智能装卸平台。吊具起升到一定高度后,OCR 将拍摄的箱体五面图片发送给智能装卸平台[8]。

3.4 边装边卸流程

系统默认单车道作业,完成一个装船任务后,集卡不走,接着完成一个卸船任务或先完成一个卸船任务,接着再完成一个装船任务。以车道到达的集卡状态来触发装卸流程,即当CPS 识别出带箱集卡到达时,先进行装船作业,集卡等待,接着进行卸船作业;当CPS 识别出空集卡到达时,先进行卸船作业,集卡离开,带箱集卡到达后再进行装船作业,依次循环。

3.5 回卸流程

回卸流程是为解决船舶已作业完工由于潮水或其他原因需要重新卸下已装船箱子的工况而开发的作业流程。中控通过操作界面手动创建卸船任务发送给ECS 进行卸船作业。回卸OCR 识别,当作业完工时,ECS 会删除整艘船的装卸指令,但ECS 会保存历史作业船舶信息和箱号信息。将回卸OCR 识别出的箱号与历史信息进行比对,确保回卸箱号准确。

4 作业模式

正常模式是针对有船图且船况箱况较好的大多数情况下使用的模式。该模式由司机设置相应作业流程,ECS生成装卸任务指令发送给PLC,PLC 控制完成装卸任务。箱位不匹配模式是针对装船作业不适应混装匹配规则情况而开发的作业模式。装船作业中,ECS 获得OCR 识别的待装箱箱号,根据箱子属性按装船匹配规则(目的港、重量差、箱号箱型以及特殊箱等条件)进行可装位置匹配,当无法匹配到可装位置进行自动装船作业时做出提示,经人工判断后可以将该模式转为按司机指定的位置进行装船。箱位不匹配模式是忽略装船匹配规则的一种模式。通用模式是针对个别船况箱况极差、无法完成ECS 生成的作业任务而开发的作业模式,例如装船作业时,由于箱子膨胀严重,无法将箱子放到ECS 给出的位置时可转为该模式,按司机指定的新位置放箱。该模式是纯PLC 控制,逻辑较为简单。

5 影响作业效率的因素及优化

内贸箱远控作业除船况、箱况较差等客观因素外,流程上还存在以下4 个方面的因素会影响作业效率。

5.1 频繁换贝预扫描

基于安全考虑,每次换贝后都要进行船型预扫描(大贝换小贝除外)。对于小型船舶来说,每贝作业量少或存在部分双箱错位的现象,作业过程都需要频繁换贝预扫描,预扫描时小车速度受限,影响作业效率。优化措施是对小型船舶利用临贝扫描数据,通过人工设定安全高度来确保安全,做第一个任务时进行扫描和校验,可省去换贝预扫描所耗费的时间。

5.2 频繁校验和自学习

对于特殊船型或不规范船舶(例如船舱内有较大隔槽等)来说,作业过程需要频繁进行位置校验或自学习才能实现对箱位的准确定位,影响作业效率。优化措施是以智能装卸平台为依托,通过智能船图自学习功能或人工录入方式收集船舶数据,建立船舶结构数据库,形成各船舶的精确船模,以实现对海侧的准确定位,从而提高作业效率。

5.3 舱盖板作业

不同船型,其舱盖板数量、形状也不同,目前装卸舱盖板作业在海侧尚无法实现准确定位。作业时仍需要司机寸动小车微调对位,从而影响作业效率。后续通过建立船舶数据库对舱盖板的位置进行准确定位,以提高效率。

5.4 机构运行速度

出于安全考虑,一些特定工况对各机构的速度进行了较大的限制,例如船型预扫描小车速度限制为30%;船舱内速度限制为10%;舱盖板作业起升、小车速度限制为30%等。与人工作业相比这也是影响效率的一个主要方面。后续在确保安全的前提下,可以适当地提高机构的运行速度,以提高作业效率。

6 结语

2 台远控岸桥投入使用以来,通过系统不断优化,其作业效率和安全性逐步提高并扩展了新功能。以2 台远控岸桥为基础,其他岸桥加装智能识别系统后,利用集团智能装卸平台,已实现智能理货的功能。后续通过TOS 双向通信实现作业过程信息的自动确认以及充分利用CPS、OCR 及扭锁站功能无人化的目标码头前沿作业桥下无人化的目标。扩展上述功能可以减少用工数量,实现人员后撤,有效提高经济性和安全性,也为后续进行集装箱码头自动化改造奠定了基础。