一种新车异味评价及其改善方法

朱大业,吴峰,赵兴福

(广汽丰田汽车有限公司,广东广州 511455)

0 引言

随着人们生活水平的提升,消费者对车内空气质量提出了更高的要求,车内空气质量差不仅会影响乘员的身心健康,严重时会导致司乘人员头晕、恶心、目眩等不良症状,从而诱发交通事故,影响行车安全。对于车内空气质量,主要包括:挥发性有机化合物(Volatile Organic Compounds,VOC)、气味、雾化、PM2.5、霉菌等方面。目前对于VOC已有强制国标规定[1],需要管控的物质有甲醛、乙醛、丙烯醛、苯、甲苯、乙苯、二甲苯、苯乙烯,共8种。但对于气味,目前仅有相关评价方法和规范,无强制国标要求。根据POWER君迪新车质量调查(Initial Quality Study,IQS)结果,新车异味是中国用户抱怨最多的新车质量问题之一[2],已成为消费者购车意愿的一个重要指标。

目前对于气味的评价主要还是以主观评价为主,即常说的“鼻子团队”。一般“鼻子团队”需要设置5人以上,并需要通过气味强度识别和气味性质区分测试,测试合格者才有资格担当气味评价员[3]。由于这种检测方法人员的不确定性,且没有从客观物质含量角度找到气味物质,因此近年来发展出了“电子鼻”,利用全谱分析,基于客观检测数据,结合数据分析方法,建立气味模型,使气味溯源结果更加科学[4-5]。但目前市售电子鼻由于操作和维护成本高,气味数据库不全,气味建模成本高,难以较准确找到主要气味物质。因此目前主流评价方法仍为主观评价,且该种方法除去人的不稳定因素外,其他所有因素都能进行规定,在人员经过训练后,即使不同评价员进行测试也能保证测试结果的稳定性和可操作性[6]。

本文作者基于某新车异味投诉较高车型,通过规定整车及零部件气味评价方法,特定出对整车气味影响度较大的零部件,并通过一步步分解,从原材料、制造工艺和存储等方面,针对性地提出减小新车异味的措施。

1 气味来源及强度规定

1.1 气味产生机制和来源

顾客对于车内气味的感知,主要是由各种有机材料挥发出的气味分子,在空气中混合,经由人体嗅觉器官反应,进而识别出来的一种官能感受,气味分子浓度越高,车内乘员感受到的强度越大。车内挥发气味分子的零部件包括座椅、顶棚、仪表板、地毯以及其他树脂内饰件等,而这些零部件是由各种皮革、塑料、黏合剂、橡胶等组成,这些原材料在加工过程中由于某些特殊工艺也会产生新的气味分子。因此乘客在车内所闻到异味实际是从各个零部件材料中散发的混合气体,且不同车型由于原材料和制造工艺不同产生的气味物质和浓度也不同,这给汽车厂商控制车内异味带来了很大的困难。

1.2 气味强度及舒适度规定

为了能够较好地表示车内气体分子的浓度及乘员对气味的好感或反感程度,引入了气味强度和舒适度的概念,目前主流划分方法为将气味强度分为1—6级、舒适度分为-3—+3级[7],如表1所示,文中主要基于该规定对车内气味进行研究。

表1 气味强度及舒适度规定

1.3 气味评价师要求和选定

针对气味评价师要求,需要具备能够辨别物质有无气味以及能够区分出气味强度的能力。选定的方法为:(1)将1张试纸放入有气味的基准试剂中,其余4张纸放入无气味基准试剂中,取出后,将5张纸顺序打乱让被试验者嗅,如能指出哪张试纸是有气味的则通过评价1。(2)准备3张试纸分别放入强度为1(无气味基准液)、2和3的基准试剂中,打乱顺序后让被试验者嗅,如能答对各个试纸对应的强度则通过评价2。(3)换成其他气味基准试剂再对被实验者进行评价2的考查,如均能答对,则通过评价3。以上3种评价测试均需通过才能认定为气味评价师。

2 气味评价方法

2.1 整车气味评价方法

2.1.1 试验条件及准备

试验前准备好待评价的车辆,将其放入试验评价环境仓中,为减小对评价结果的影响,环境仓所在场所应无异味,且环境仓应具备日照系统以及温度采集系统,使得试验过程中能让车内温度达到额定温度。针对车辆内部的设置,以用户使用状态为原则,应拆除车辆零部件以外的东西,如座椅透明胶套、遮阳板透明胶套等。为尽可能减小试验对车辆的损伤,在车辆外部树脂件应用铝箔纸等对其进行保护,使用胶布粘接的地方应使用耐高温胶布,使其受热后剥下不留下痕迹。为减少试验误差,评价人员应设置为5人,且需准备不同浓度大小的标准气味试剂对试验人员进行标定。

标定方法为:分别使用强度为1—4的基准试剂让评价师嗅,更换其他标准气味试剂进行相同操作,目的是使评价师在试验过程中能够辨别出对应的气味性质以及减少评价结果误差,利于后续针对性地进行对策。

整车气味评价前,评价师应禁止吸烟、饮食有气味食物及使用香水及其他有气味的产品。

2.1.2 评价方法

在环境仓加热之前先对车辆和环境仓进行换气操作,即将车辆门窗及环境仓门全开,一定时间后关闭车门和仓门。之后对环境仓进行升温并开启日照系统,使车内温度达到(65±4)℃,以模拟用户夏天露天停车场暴晒后的车内温度,另外温度升高过快可能会损伤车辆,可控制日照强度调整升温速率。

保持车内温度(65±4)℃ 3 h后,迅速进入车内开启发动机及空调,并迅速出来关好车门,以防止高温挥发出的气体泄漏至车外。

空调在工作30 min后停止空调及发动机,同样需要迅速完成,在空调关闭的同时关闭日照系统,因为空调的作用,车内温度低于40 ℃。此时因为环境仓的余热,车内温度会慢慢升至40 ℃,可以利用该时间段对评价员进行气味等级标定。

当车内温度恢复到40 ℃时,由5名评价师依次进入车内进行评价,后一位评价师进入车内需等前一位进入关好车门的情况下才可入内,避免两扇门同时开启的情况出现。

试验开始后记录刚进车时的气味强度和舒适度,并描述此时车内的气味性质。

试验结束后将车辆开出环境仓,并恢复舱内设置,之后对5位评价师的结果(气味强度、舒适度)进行整理,数据取5人的平均值。

2.2 零部件气味评价方法

对零部件气味进行评价的方法类似于整车,是假想车内空间等比例缩小至容器大小,车内零件仅为需评价的零件,评价在同等条件下单个零件挥发出的气体强度及舒适度。

零部件气味评价需要在恒温恒湿的环境中进行,对评价师的要求与整车评价一致。

2.2.1 试验片取样

试验片取样应取两周内生产的零件,如果制造场所和实验场所相距较远,则应将试验片密封在透气性极小的袋子中进行运输。所取试验片的大小如式(1)所示。

(1)

式中:S1为试验片的表面积(cm2);S0为零部件的表面积(cm2);V1为试验容器的容积(L);V0为车厢内部的容积(L)。

2.2.2 试验片处理

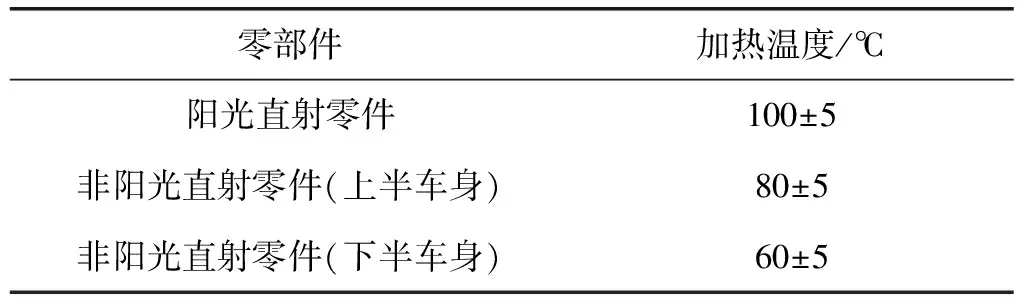

试验按第2.2.1节规定截取试验样片,将其放入对应容量的容器中,盖好盖子后放入干燥器中加热1 h,各零部件采取的加热温度参考表2,加热后,从干燥器中取出容器,直至冷却至室温。

表2 零部件加热温度规定

2.2.3 评价实施

按照第2.1.1节方法对评价师进行气味校准后,稍微打开容器盖,但需保证内部样件不可看到,减少评价师对零部件先入为主的想法,使评价结果更客观。之后让各评价师逐一闻气味,并记录该零部件气味强度和舒适度以及气味性质。

3 某车型气味评价结果及讨论

抽取市场气味投诉率较高的某车型作为重点车型进行评价,参照文中提及的整车及零部件评价方法,评价的零部件为车内覆盖面积较大以及离乘员鼻子较近的内饰件,所得评价结果如图1所示,其中整车气味评价结果为刚进车时的数值。图中:①为仪表板发泡材料;②为车门胶条;③为地毯隔音垫;④为后搁物板;⑤为座椅发泡;⑥为顶棚;⑦为遮阳板;⑧为门内饰板;⑨为座椅表皮;⑩为地毯;为立柱饰板;为隔音棉。

图1 某车型气味评价结果

从图1可以看出,该车型整车气味强度为3.7,舒适度为-1.7,即车内气味能够比较明显地感受到,舒适度也比较不舒适。且大部分零部件气味强度在3.5~4之间,舒适度在-1.7~-1.4之间,说明整车的气味强度为各个零部件挥发出的气味分子综合影响的结果,而整车气味舒适性主要体现在单个舒适性最差的零部件上。因此,针对整车气味改善,以挥发出气味分子数量较大的零部件为重点改善对象,降低各个零部件的气味强度以及提高舒适度最差的那个零部件的舒适度。

4 某车型气味改善措施

4.1 针对材料及加工工艺的气味改善

汽车内饰件由多种材料构成,包括塑料、皮革、织布、PU发泡、橡胶、各类棉絮以及黏合剂和胶水等,改善各零部件气味水平,从源头上来讲就是改善其构成材料的气味性以及减少原材料在加工过程中产生的其他气味,下面将针对某车型内饰材料提出有效气味改善措施。

仪表板本体、门内饰板、立柱护板、行李箱饰板和背门饰板等主要由塑料成型而成。针对塑料的气味改善,选择低气味、纯度高的原材料以及低挥发性添加剂等,并合理优化原材料配方。在塑料颗粒加工工艺上,通过降低挤出温度,提高设备真空度以及优化螺杆组合均可改善产品气味。成型注塑之前,对原材料颗粒在适宜温度下烘烤适当时间有利于小分子物质的挥发,降低成品气味。注塑成型过程中,通过适当降低成型温度,可有效减少乙醛的产生,另外通过合理设计模具结构及寿命可以避免一些产品缺陷,如熔接痕以及模具老化造成气花等,避免表面修补漆的使用。

座椅、遮阳板、方向盘、换挡杆护套、门板和中控扶手等零部件的包覆表皮包括真皮和合成皮。针对真皮的气味改善,在其加工过程中,采用植物鞣剂代替铬鞣可有效减少酸味,提高真皮气味舒适度。改善真皮表面涂装成分,取消或替代某些高气味性成分可改善真皮气味。针对PVC合皮的气味改善,通过变更为低臭增塑剂和稳定剂,选用水性处理剂等措施能有效将气味强度降低。另外皮革在后工程与海绵附合过程中,通过优化火焰附合参数可降低在附合过程中产生的焦味等气味。

座椅的坐垫、仪表板软层、顶棚基材等地方主要采用PU发泡工艺,散发的气味性质主要为胺味。气味改善的措施为使用环保型发泡剂,选用反应型胺类催化剂以及使用成本更高的低胺臭发泡材料等。

地毯、隔音垫、隔音棉等车内提高NV性能的零部件的主要成分为棉絮,其气味来源主要有高臭阻燃剂的添加、回收棉重复利用以及杂物含量过高等。使用低臭阻燃剂、避免回收棉的使用,以及在原材料方面适当添加吸臭剂以及控制杂物含量在一定水平以下等均可改善零部件气味。

在不同材料的黏接、值毛、密封等加工工序上主要运用黏合剂、密封剂等胶水,其气味来源主要为溶剂挥发的气体导致,因此改善方向为使用水性胶水来代替溶剂型胶水。

4.2 针对后工程的气味改善

在各个零部件生产完后装车之前,仍有一些措施改善其气味强度,如后工序增加烘烤工程,即使用适宜的烘烤温度对生产出的零部件进行烘烤一定的时间,加速气味分子的挥发。通过延长库存时间,让气味分子挥发充分,储存仓库应保持通风,避免挥发出的气味分子聚集使零部件气味散发过慢。零部件运输过程中,在不导致其脏污情况下,尽量采用透风运输的方式,目的同样是加速部件气味分子的挥发。另外装车完后在车内追加活性炭包等方式吸收剩余的气味分子,在交到顾客手中时,车内气味也能得到进一步改善,提高顾客的认可度。

4.3 某车型气味改善结果

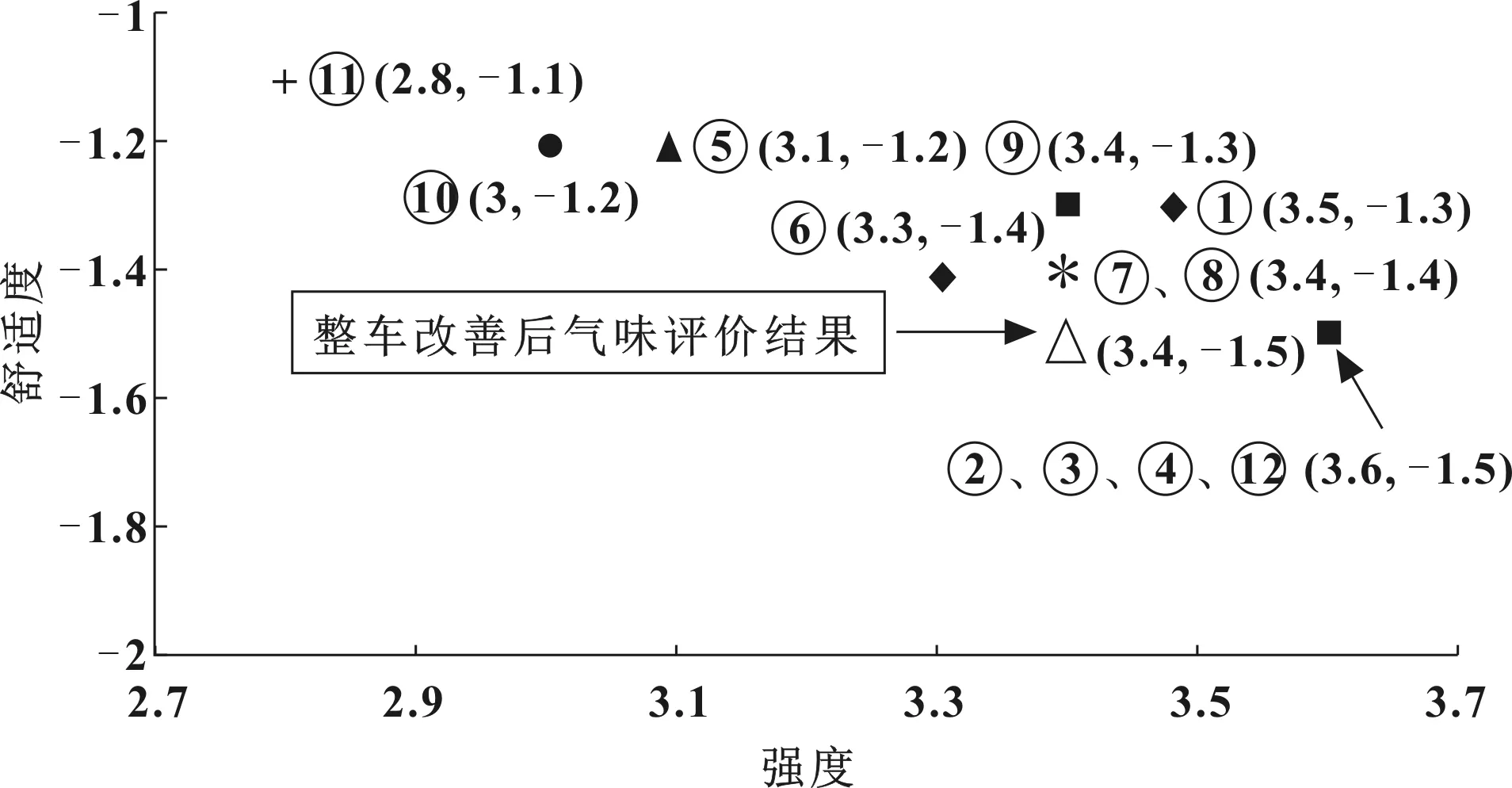

通过上述措施对零部件材料以及加工工艺和后工程进行改善后,再次对该车型整车以及各零部件气味性进行评价,为减少主观评价的实验误差和对比性,改善后气味评价师需保持与改善前一致。所得结果如图2所示。

图2 某车型改善后气味评价结果

从图2可看出,该车型改善后各零部件气味性得到不同程度的改善,其中改善效果最明显的为座椅发泡及仪表板发泡材料,气味强度降低0.5,舒适度提高0.4左右。整车气味由(3.7,-1.7)改善到(3.4,-1.5),即整车气味由能够比较明显地感受到,舒适度比较不舒适改善到气味能感受到但不是非常明显,舒适度也有所提高。

5 结束语

文中简述了目前新车异味的研究现状,说明了整车气味来源以及对于气味评价师的要求;提出一种整车及零部件主观气味评价方法,并运用该方法对某车型进行气味性评价,结果显示整车的气味强度为各个零部件挥发出的气味分子综合影响的结果,而整车气味舒适性主要体现在单个舒适性最差的零部件上;在材料及加工工艺的层面上提出了一些有效可行的减少新车出厂时异味的对策,减少了整车气味强度,提高了气味舒适性。