大型链轮感应淬火热处理

向志华,赵红利,范谦,2,汪利俊,聂羽婕,周茂林,余博文

(1.湖北汽车工业学院,湖北十堰 442002;2.十堰天舒感应设备有限公司,湖北十堰 442003)

0 引言

链轮是一种新型的动力传输部件,链轮转动时,轮齿承受扭矩弯曲的交变载荷,齿面承受强烈的摩擦,因此要求有足够大的抗拉、抗弯、抗疲劳及耐磨损性能,并兼顾较高的塑性和韧性。感应热处理特点为快速加热,只对要求耐磨抗疲劳的表面进行加热,心部位置不加热,然后快速淬火,从而实现表面高硬度和心部塑韧性的目标,由于加热时间短,可以大大减少变形[1-2]。本文作者采用感应热处理方式对大型链轮齿廓部分表面强化,根据链轮特点设计合适的淬火感应器及感应淬火工艺调试,并对调试的零件进行检测分析,确保最佳工艺参数。

1 链轮材料及技术要求

大型链轮材料35Mn钢,其化学成分及相关重要几何尺寸见表1和表2。

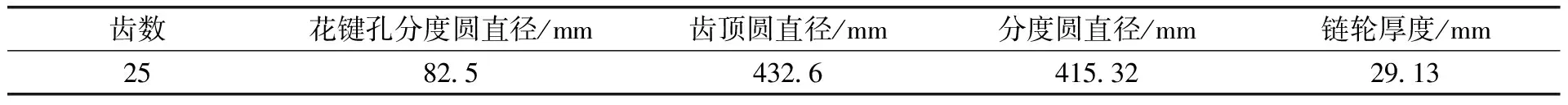

表2 链轮相关重要几何尺寸

链轮的感应淬火技术要求:链轮的齿面部位感应淬火,要求硬化层深度不小于1.5 mm,硬化层硬度不小于45 HRC。

2 实验部分

2.1 感应淬火相关工艺参数的选择

影响感应淬火质量的参数主要有电流频率、功率和加热时间,淬火冷却介质等,其参数值见表3。

表3 工艺调试链轮选取的感应淬火参数

选择电流频率时,首先选择加热方式,电流透入深度大于淬硬层深度为透入式加热,其生产率高、表面过热度小;电流透入深度小于淬硬层深度为传导式加热,其效率低且表面过热度大。根据生产要求,选择透入式加热[3]。不同的硬化层深度和不同的工件直径需要搭配不同的电流频率,才能达到兼顾质量的同时兼顾热效率[4]。不同硬化层深度所需的电流频率建议表中,硬化层深度在1.5~2.3 mm之间,且工件直径大于100 mm时,选择10 kHz左右的电流频率为链轮进行感应加热。

加热功率的选择取决于功率密度值和加热面积的乘积,碳钢在不同频率及功率密度下得到的硬化层深度不同,根据所选电流频率和所需要的硬化层深度,选择电源功率密度1.24 kW/cm2,电源功率为电源功率密度和一次加热面积的乘积,文中链轮的一次加热面积约为45 cm2,所需功率应大于55 kW。

不同的加热功率和不同的加热时间搭配可以达到相同的硬化层深度[4]。从节能的角度和控制工件硬化层过渡区厚度两个方面考虑,表面淬火加热时间一般为5~20 s,有特殊要求的零件例外。

链轮的淬火剂为8%PAG水基淬火剂,PAG淬火剂是由有机聚合物和腐蚀抑制剂组成的水溶液,它克服了水冷快速、工件易开裂、油冷却缓慢、淬火效果差等缺点。此外,PAG水基淬火剂在使用过程中不会释放有害气体,不会燃烧,具有良好的工作环境。

淬火冷却时,在介质中冷却时间不宜过长,要及时取出带温回火,以消除热应力和组织应力。防止零件淬火后发生较大变形或开裂。

2.2 感应器的形状及参数确定

回转感应淬火在合适的感应加热条件下可以使齿顶和齿根都得到硬化[5-6]。对于文中所研究的链轮,要使齿顶和齿根都获得高硬度的效果,考虑选择回转感应淬火的方式。根据链轮的形状和硬化层要求,采用环形感应器一次加热的方案进行设计。

感应器是感应淬火终端设备,通过感应加热原理加热工件。为满足实际生产的需求,感应器一般分为有效圈、导电板和极板三部分组成[4],有效圈和导电板需要具备通循环冷却水的管路,以保证在感应加热的过程中感应器不会因为电流和磁场的影响,产生过高的温度从而产生熔化或其他形式的失效。

制造感应器的材料必须有优良的导电性。T3铜含有99.70%的铜,具有低电阻率、易于成形、特定的耐腐蚀性和良好的导热性。感应器的有效圈一般采用紫铜管绕制而成,铜管的形状采用方管或者矩形管,是因为矩形管在加热工件时可以得到理想的电流分布[6]。

感应器有效圈使用的管材厚度应该大于1.57d铜(d铜是电流在铜中的透入深度),如10 kHz电流下的1.57d,铜约为1.1 mm,选择的管材厚度至少为1.5 mm。

同时加热感应器的有效圈高度应略高于零件厚度,以保证加热效率和加热均匀[7]。链轮齿根部位厚度29 mm,齿轮形状复杂,为了保证加热均匀并且避免尖角效应,根据实际情况设计感应器高度为40 mm。

根据不同频率和不同工件直径与有效圈之间的间隙选择原则,在10 kHz电流下工件直径大于400 mm时,加热间隙应为4.0~10.0 mm,并且考虑尖角效应和实际生产情况后,确定有效圈的内径为460 mm。

为保证感应器的精度、质量以及使用寿命,感应器的生产制造应遵循一定的工艺要求。感应器有效圈一般为弯折成形,并且应借助模具以保证精度,有效圈和冷却水管之间的焊接可以采用乙炔焊,焊条采用纯铜材料,以保证焊接强度和密封性。焊接工作完成之后需要对感应器进行矫正,然后进行喷砂处理,去除表面杂质。最后检测感应器的气密性,并对感应器进行绝缘处理,用聚四氟乙烯板夹在导电板之间,使用聚四氟乙烯紧固螺杆绝缘螺杆紧固。

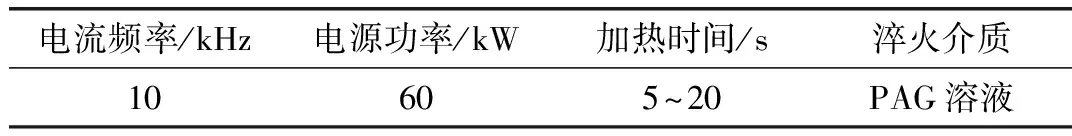

根据设计参数制造的感应器如图1所示。

图1 感应器实物图片

2.3 实验过程

检查淬火机床及加热电源是否可以正常工作;将感应器安装到淬火变压器输出端,并确保连接可靠牢固,贴合面平直,并连接冷却水管,安装夹具,放好链轮,调整感应器与链轮之间的间隙和相对的高度位置。

启动设备,打开冷却水泵和淬火泵,检查冷却水管流量。选择合适的加热功率、加热时间和链轮的移动速度。根据实验方案设定的参数对链轮按加热时间不同,进行感应加热淬火实验,按照规定方法对链轮进行宏观检查,记录淬火的各项参数。初步检测合格则做进一步检测。

3 结果分析

3.1 宏观形貌检测

图2所示为15 s加热的链轮宏观照片。4个实验方案为:加热5 s,链轮淬火后齿廓颜色不均匀,齿根颜色变化不明显,齿顶处颜色变为黑色且比较均匀;加热10 s,链轮齿顶和齿根均变为黑色,且颜色均匀;加热15 s,链轮在淬火后齿廓变色均匀(图2);加热20 s,链轮淬火后齿顶处出现小裂纹且有明显过烧现象。

图2 15 s加热的链轮宏观照片

对4种不同时间加热的链轮齿顶和齿根附近,使用洛氏硬度计进行硬度检测,结果见表4。

表4 链轮表面洛氏硬度检测结果

由表4洛氏硬度测试表明:1号链轮硬度偏低;2号链轮齿根处硬度偏低;3号链轮和4号链轮齿顶和齿根处硬度均大于45 HRC,但是4号链轮出现裂纹,不合格;接下来对3号链轮进行取样,并做进一步检测。

3.2 金相组织观察

表面淬火工件一般分为硬化层区、过渡区和芯部区域3部分。金相取样的部位要能够清楚地观察到这3个部位的剖面,对取样部位进行金相制样和抛光,4%硝酸酒精溶液腐蚀。

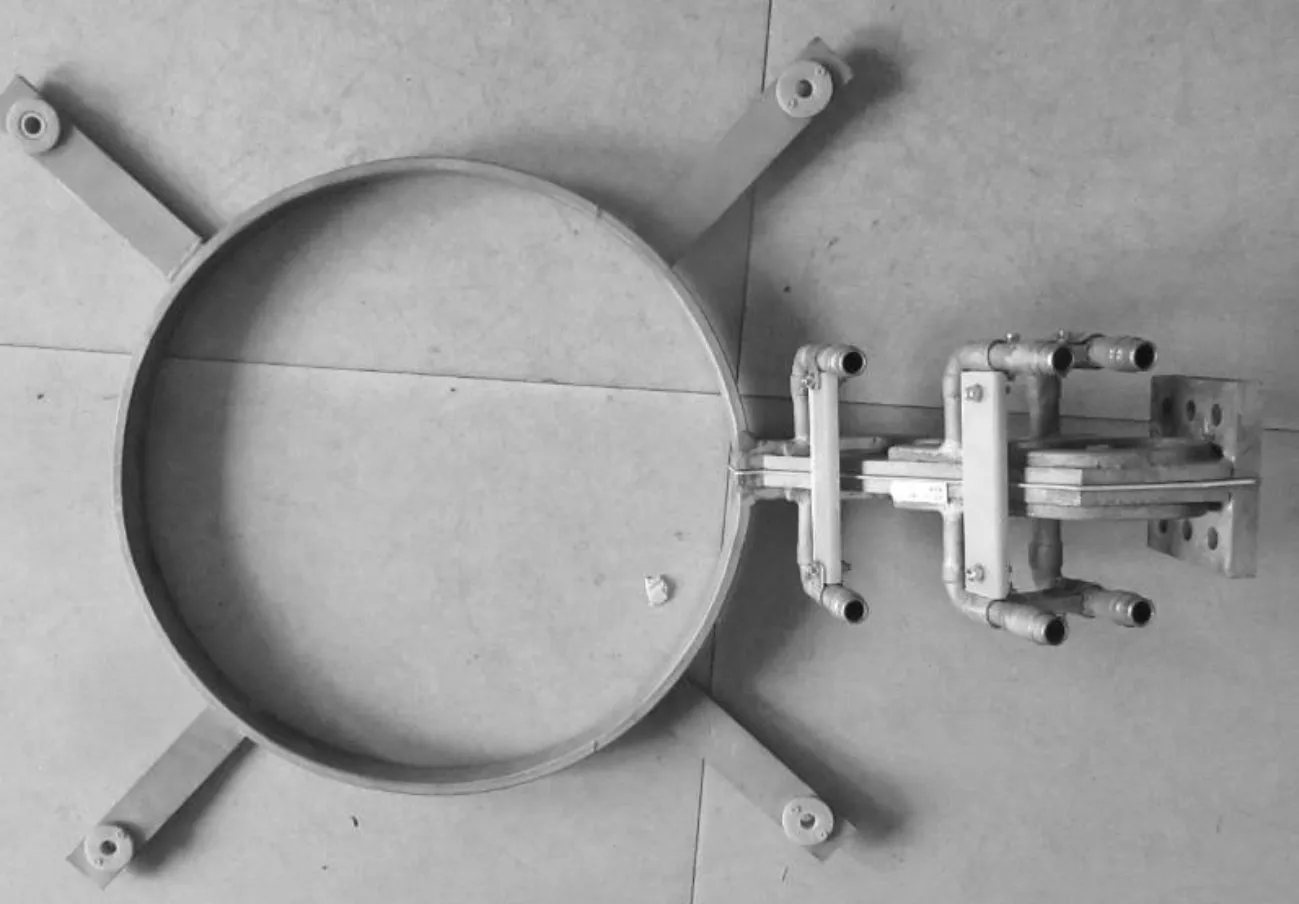

对3号链轮试样宏观腐蚀形貌及不同区域的显微金相组织拍照,如图3所示。

图3 3号链轮腐蚀形貌及齿根部位金相组织

图3(a)为宏观形貌,通过对试样测量分析,腐蚀后的不同区域,颜色略有区别。链轮齿顶部位淬硬层形状良好,颜色呈现均匀的浅灰色,过渡区的颜色是以暗黑色为主,芯部的颜色不同于硬化层和过渡区,呈银灰色。3号链轮的齿根处硬化层深度均匀,深度约为2.2 mm。

观察链轮淬火后的试样显微组织,3号链轮的硬化层部位(图3(b)),组织为均匀细密针状马氏体,过渡区(图3(c))金相组织为马氏体+托氏体+索氏体+铁素体等组织共同存在。试样的芯部组织(图3(d))是较为细小的铁素体和索氏体,分布均匀。

3.3 显微硬度检测

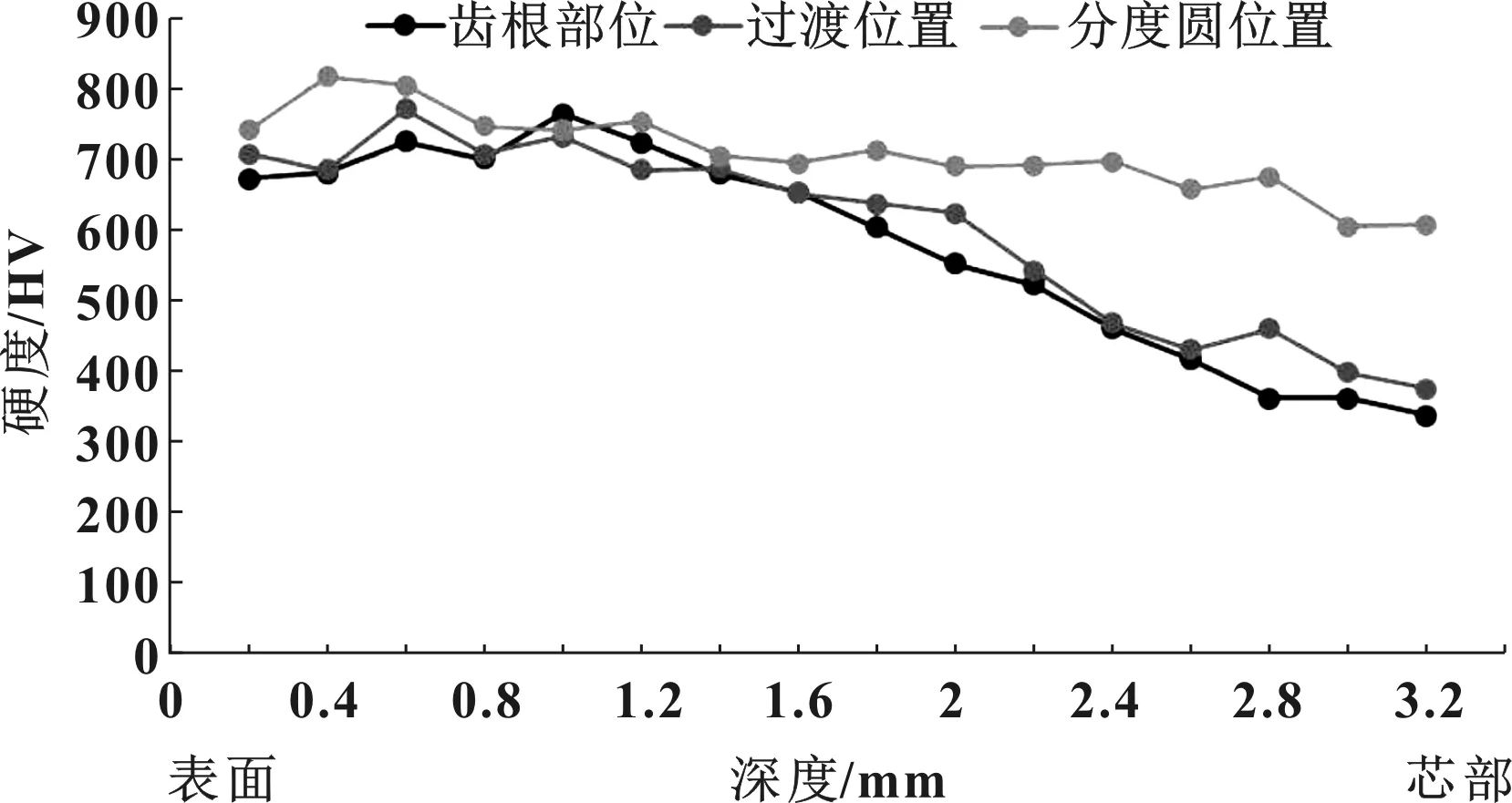

链轮技术要求硬化层的硬度大于45 HRC,通过查阅洛氏硬度、维氏硬度对照表得知洛氏硬度45 HRC相当于维氏硬度450 HV。链轮主要受力部位是齿根和分度圆位置,这两个部位的硬度和硬化层深度决定了链轮的耐磨性和抗疲劳能力,所以对齿根、分度圆和过渡位置进行硬度分布检测,具体的硬度检测结果如图4所示。

图4 3号链轮硬度分布

由图4可以看出,链轮硬度分布是由表面向芯部逐渐降低,链轮的表面硬度均大于450 HV,符合对链轮硬化层硬度的要求。3号链轮的齿根部位硬化层深度为2.4 mm,过渡位置硬化层深度为3.2 mm,分度圆位置硬化层深度大于3 mm,硬化层深度达标。

链轮表面的硬度高具有更好的耐磨性,硬化层的深度合适,确保链轮足够高的弯曲疲劳强度,可承受更大载荷。

综合上述金相检测和硬度检测可以得出,3号链轮所采用的感应加热参数可以得到理想的硬化层深度和硬度。

4 结论

(1)感应器的设计要考虑工件的大小及厚度等形状特点,避免尖角效应给形状复杂工件带来的不利影响,文中感应器内径为461 mm,有效圈铜管壁厚为2 mm,有效圈高度为40 mm。

(2)当确定加热功率和电流频率,改变加热时间主要影响链轮齿根的硬化层深度,加热时间长,得到的硬化层较深,但加热时间也不宜过长。链轮经过感应淬火后表面硬度有所提升,硬度的变化趋势都是由表面向芯部逐渐降低。

(3)对于文中的大型链轮,较合适的感应淬火参数是:加热功率60 kW,电流频率10 kHz,加热时间15 s,选择浓度为8%的PAG水基淬火剂进行淬火,质量检测结果满足链轮的技术要求。实际生产中要多次总结经验,调整合适的工艺参数,才能确保生产出合格的硬化层且无裂纹的工件。