飞机液压系统余度设计及系统间隔离与连接技术综述

陈元章

(1.中航工业南京伺服控制系统有限公司,江苏 南京 210061;2.航空机电系统综合航空科技重点试验室,江苏 南京 210061)

飞机液压系统是飞机的重要系统,它是以液压传动与控制为核心的系统,现代飞机的飞控系统、起落架收放系统、机轮刹车、地面转向、发动机反推控制等系统均使用了液压系统,因此,飞机液压系统对飞机安全影响极大。据有关资料介绍,有50%左右的飞机事故是由液压能源系统故障引起的,所以,如何提高液压系统的可靠性是亟待解决的问题[1]。目前,提高液压系统安全性和可靠性的研究方向之一是余度设计。

飞机液压系统与通常的液压系统一样,也由液压泵组、控制部件和执行部件等构成,因此,飞机液压系统的余度设计也包括这些方面。飞机液压系统与地面液压系统很大的不同,体现在液压系统、液压回路的多分支、多源特性方面。

余度设计,顾名思义是指采用两种或者两种以上的设计对象共同作用在同一目标体上,以提高该目标体的可靠性。飞机作为一个对可靠性要求很高的对象,为保证系统的安全性,从主系统到子系统层级采用相互隔离的系统,不同的液压系统从泵源到被控对象均为一路系统,其他的被控对象采用不同的油源系统提供能源,单一系统的故障不会影响其他系统的工作,空客A330等飞机的液压系统就采用了这种余度设计,这也是飞机液压系统余度设计的一种。同时,飞机作为一个复杂的目标体,特别是飞机液压系统包括了飞控系统、起落架收放系统等多个液压系统,任何液压系统余度的提高均能提高飞机液压系统的可靠性,因此,飞机另一种余度设计是提高飞机系统回路中各子回路的余度以及子回路中各元件的余度,例如增加泵站数量、增加泵源种类均属于这种方式[2-5]。

1 飞机典型液压系统

液压系统在飞机上的应用最早开始于第二次世界大战,其最初的作用是给当时的高速飞机的平尾助力器提供液压动力。20世纪60年代以来,随着液压技术和电气电子技术、自动控制理论等相关学科的不断融合,液压技术逐渐成为机械电机工程领域的主要方向,飞机液压系统也得到了突飞猛进的发展,承担着飞机的特性操纵与驱动任务。目前,绝大多数飞机作动器系统都是电液伺服系统,现代飞机最主要的飞机舵面全部采用电液伺服系统驱动,起落架收放动作几乎都采用液压传动系统实现,此外液压系统还担负着飞机操纵系统、机轮刹车及地面转向驾驶、发动机反推控制等工作,对飞机的安全飞行起着极为重要的作用[6-10]。

飞机液压系统液压泵组是飞机液压系统的心脏,相较于地面泵组,其对安全性、可靠性和体积质量有更高的要求。为了提高液压泵站的可靠性,飞机的液压系统的液压泵源基本都配备1~5个液压泵,而且采用多种非相似余度设计,一般采用发动机驱动泵、电动马达驱动泵、空气驱动泵和冲压空气涡轮驱动泵中的两种或多种组合形成液压泵站。多种类型的液压泵组合形成了非相似余度的泵组液压源,且大多数飞机由8个以上的泵组成独立的4套以上的液压泵组。图1为空客A380的液压泵源,采用包括EDP、电机泵、手动泵等形式的13个泵组成了7组相互独立的液压泵源[11-13]。

图1 空客A380液压泵组

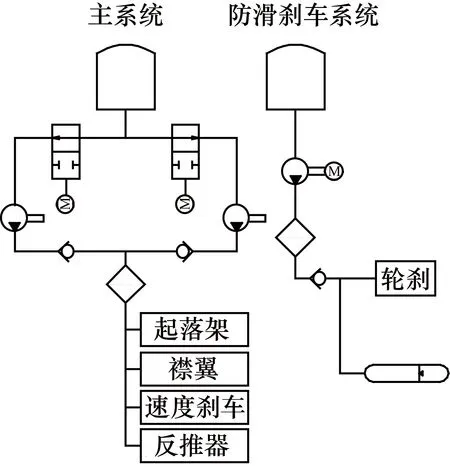

图2为Cessna公司某型飞机液压系统原理图[14],它采用了两个发动机驱动泵控制主液压系统,同时增加了一路回路用于单独控制机轮刹车,有效提高了系统安全性。

图2 Cessna公司某型飞机液压系统原理图

该液压系统虽然简单,但体现了飞机液压系统设计的一个基本思想:增加泵组数量保证泵源安全、采用回路间的物理隔离以保证相互间的独立性。

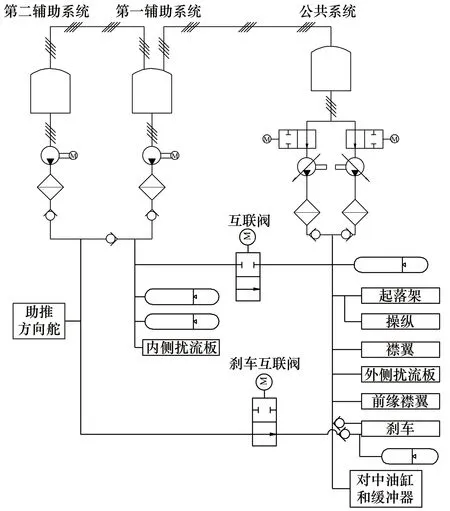

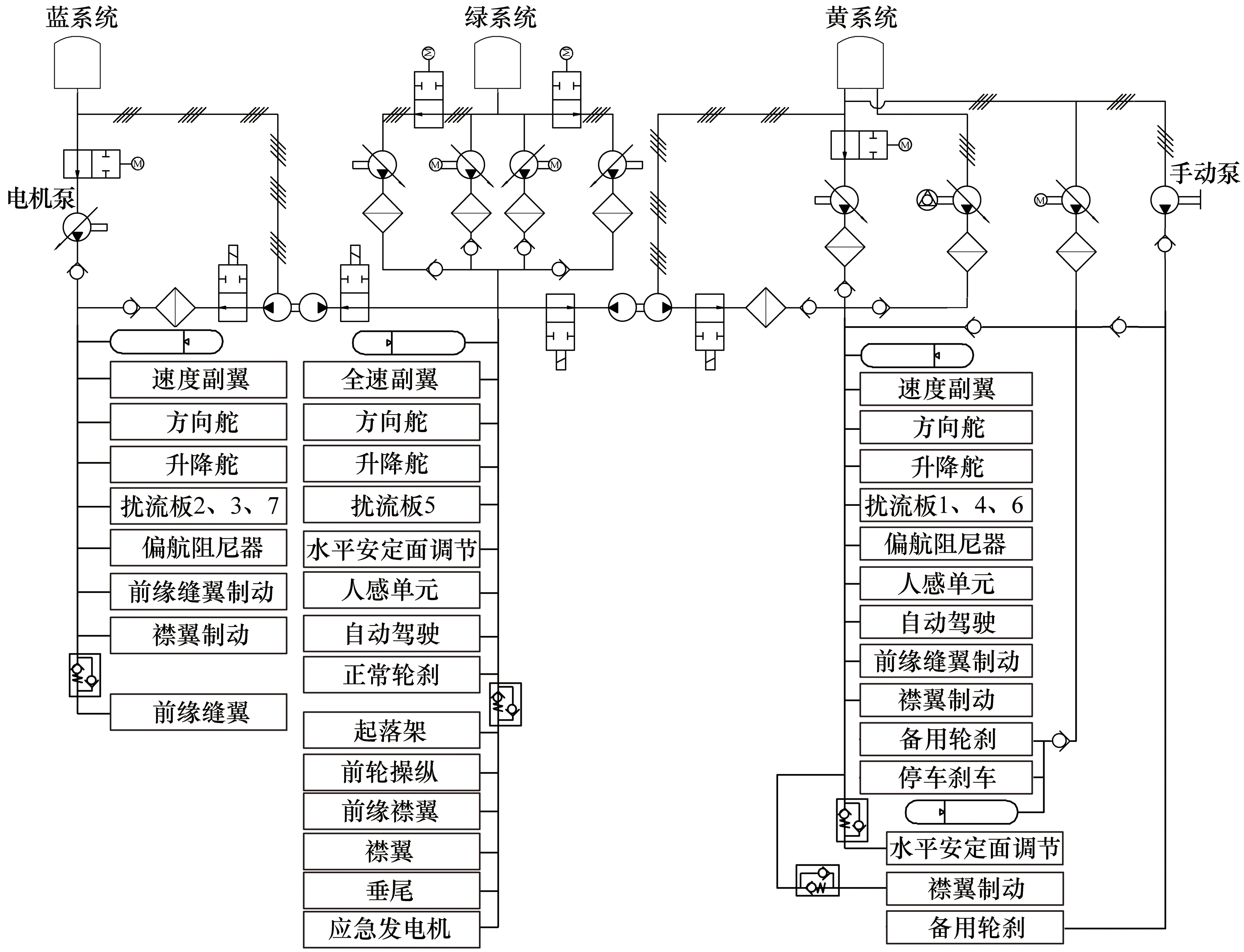

简单系统如此,复杂系统也体现了这种思路,图3为空客A330液压系统原理图,它是由3套主液压系统组成,3套液压系统完全独立,分别控制3路系统。

图3 空客A330-200/300液压系统原理图

虽然这种相互独立的液压系统层次分明,当一套液压系统故障甚至管路破裂时不会影响其他液压回路,但这种液压回路布置系统利用率较低,且质量较大、所占空间较大,一般宽体飞机多采用这种系统。

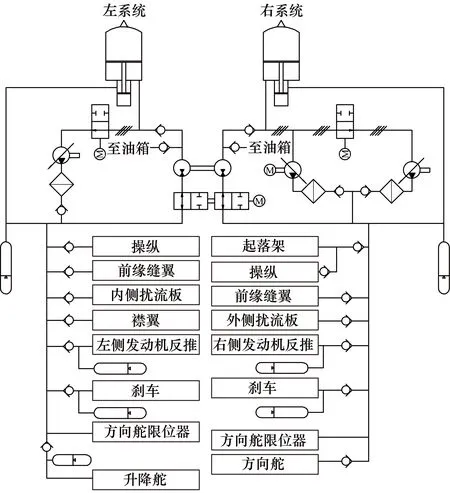

图4为Boeing707的液压系统图,它由一个主控能源系统和两套辅助液压能源系统构成。主控液压能源由两个发动机驱动泵并联构成,两套辅助能源系统各由一个电机泵构成。主控能源系统控制主回路,第二辅助系统主要控制方向舵,并通过一刹车连通阀备份控制刹车系统,第一辅助系统主要控制内侧扰流板系统,并与第二辅助系统常通,同时通过一互联阀控制主回路。这种互联阀实现了油路的备份,防止主控能源系统因突然失效而不能控制起落架、襟翼等重要系统。

图4 Boeing707-120/320/420液压系统图

这种系统间的互通既能保证系统回路的隔离,也能保证系统的有效利用。

上述互联阀连通两套液压回路的结构虽然有效降节约了系统空间并减小了体积,同时提高了系统利用率,但当系统中泵组故障时仍会影响系统安全性,甚至这种流体交互式的方式在管路破裂时可能还会影响非故障侧的系统,因此,开发出了一种避免油液交换的PTU(Power Transfer Unit)装置。Boeing717-200就采用这种液压系统设计,它主要由左右两路液压系统组成,左系统由一个发动机驱动泵构成,右系统由一个电机泵和一个发动机驱动泵并联组成,两路系统各控制一路系统,中间采用双向PTU连通两系统,如图5所示。当左侧系统故障时,右侧系统能通过PTU为左侧系统重启能源系统,同理,当右侧系统故障时,PTU同样能重启右侧系统[15-17]。

图5 Boeing717-2000液压系统图

空客A300系列和A310系列更是把这种PTU的使用发挥到了极致,3路主液压系统两两利用PTU实现互通。图6为空客A310的液压系统图[18]。

图6 A310液压系统图

虽然这种在系统间的主回路上安装PTU装置的方法能有效地提高系统的安全等级,但这种主回路之间的PTU装置需要更大的功率、更大的质量,所占的空间也更大,而且各类飞机都有各自的特点,使得各类飞机对液压子系统的重视度不同。例如民机系统一般刹车系统、起落架收放系统更为重要,涡桨直升机更注重桨叶驱动系统,轰炸机更注重武器舱门启闭系统。在主液压系统安全性足够的情况下可单独对所关注的液压子系统进行余度设计[19-20]。

波音公司使用PTU就采用了这种策略,例如Boeing747-100/200/300 和Boeing767-200/300/400利用单向PTU将一路系统中的液压能源仅供给另一液压系统中的水平安定系统,具体如图7所示。

图7 Boeing767-200/300/400液压系统图

这种局部子系统所使用的PTU相较主回路所用的PTU,由于所需功率更小,因此,质量更轻,所占体积也更小。

关断阀不仅可以使用在液压系统主回路之间,也同PTU一样可使用在系统子系统之间,相比于PTU,阀类结构更简单、质量更轻,多用于军用飞机等对空间质量要求更为苛刻的场合。

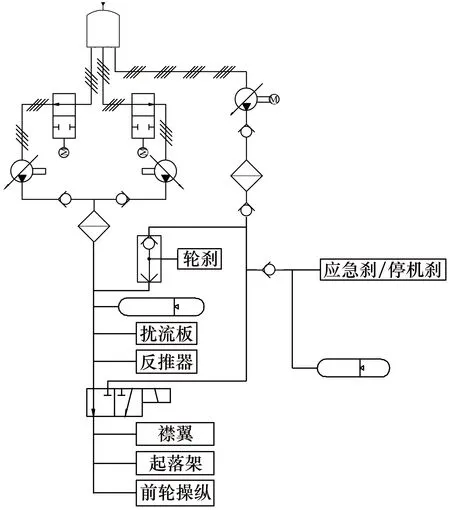

图8为Bombardier Learjet 40/50液压系统图,一个两位三通阀分别利用两套液压泵站控制襟翼、起落架和前轮操纵系统。

图8 Bombardier Learjet 40/50液压系统图

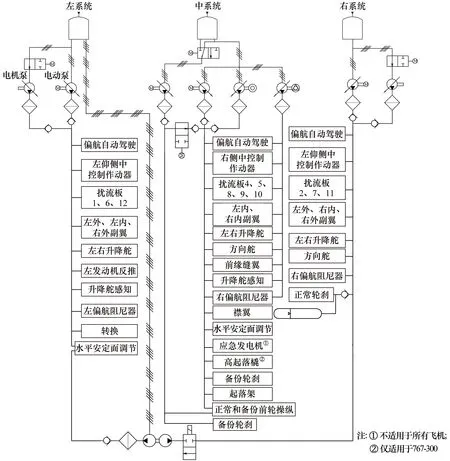

图9为Boeing737-600/700/800/900液压系统图,为提高主起落架系统、前起落架系统(含前轮操纵系统)的安全余度,通过一个起落架选择阀把A系统、B系统连通,共同作用于子系统。当A系统、B系统中任一系统故障时,切换至另一液压系统控制子系统(默认A系统与子系统连通)。

图9 Boeing737-600/700/800/900液压系统图

同时,为提高刹车系统的安全性,用一个刹车能源选择阀控制主刹车系统和备份刹车系统,刹车能源选择阀同时连通A系统、B系统和正常刹车系统C1、备份刹车系统C2,形成了A-C1、A-C2、B-C1和B-C2共4种控制逻辑。

图10为F-18液压系统图,采用了大量的选择开关分别利用两套液压回路控制襟翼、副翼和方向舵系统[21-23]。

图10 F-18液压系统图

图11为B-2A液压系统图,同样采用了大量的选择开关分别利用两套液压回路控制起落架、武器舱门和空中加油等系统。

图11 B-2A液压系统图

2 飞机典型液压系统余度设计部件

由以上典型液压系统原理图可知,飞机液压系统的余度设计包括泵站的余度设计和液压系统回路的余度设计。

液压泵站的余度设计通过发动机驱动泵、电动马达驱动泵、空气驱动泵和冲压空气涡轮驱动泵4种形式的不同组合实现。

液压系统回路的余度设计采用完全独立的液压系统回路和互相连通/隔离的液压回路实现。

2.1 泵控类余度设计

2.1.1 纯泵控

纯泵控的余度设计基本是完全独立的液压回路实现的余度设计,现阶段最大的民用客机A380上采用了3个高度集成的直流电机泵实现了前轮操纵、起落架刹车等系统的余度设计,如图12所示。

图12 A380液压系统原理图

2.1.2 PTU类

PTU类是利用一个液压系统的部分液压动力来补充另一个液压系统的液压动力,而不需要在两个系统时间进行流体交换。PTU可以设计成只在一个方向上(单向)将能源从一个系统传递到另一个系统,也可以设计成在两个系统之间(双向)传递能量。图5~图7所示的飞机液压系统均采用了PTU结构[24-25]。

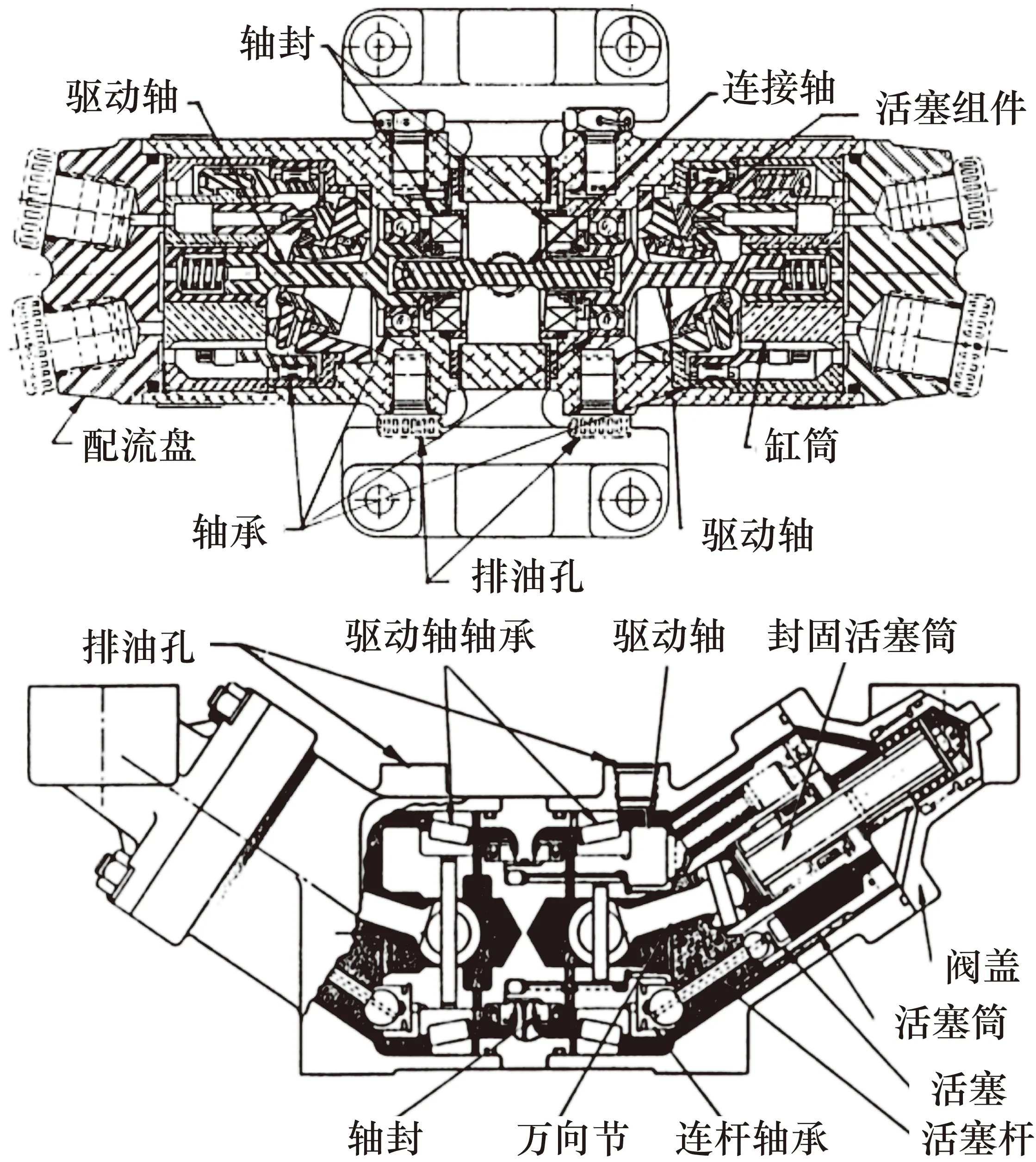

PTU是由同轴且排量恒定的液压马达和液压泵共同组成,工作时,A液压系统的液压能源驱动PTU中的液压马达转动,液压马达带动液压泵转子转动,而液压泵从B液压系统吸油,并使B液压系统建立压力。常见的PTU原理如图13所示。

图13 PTU原理图

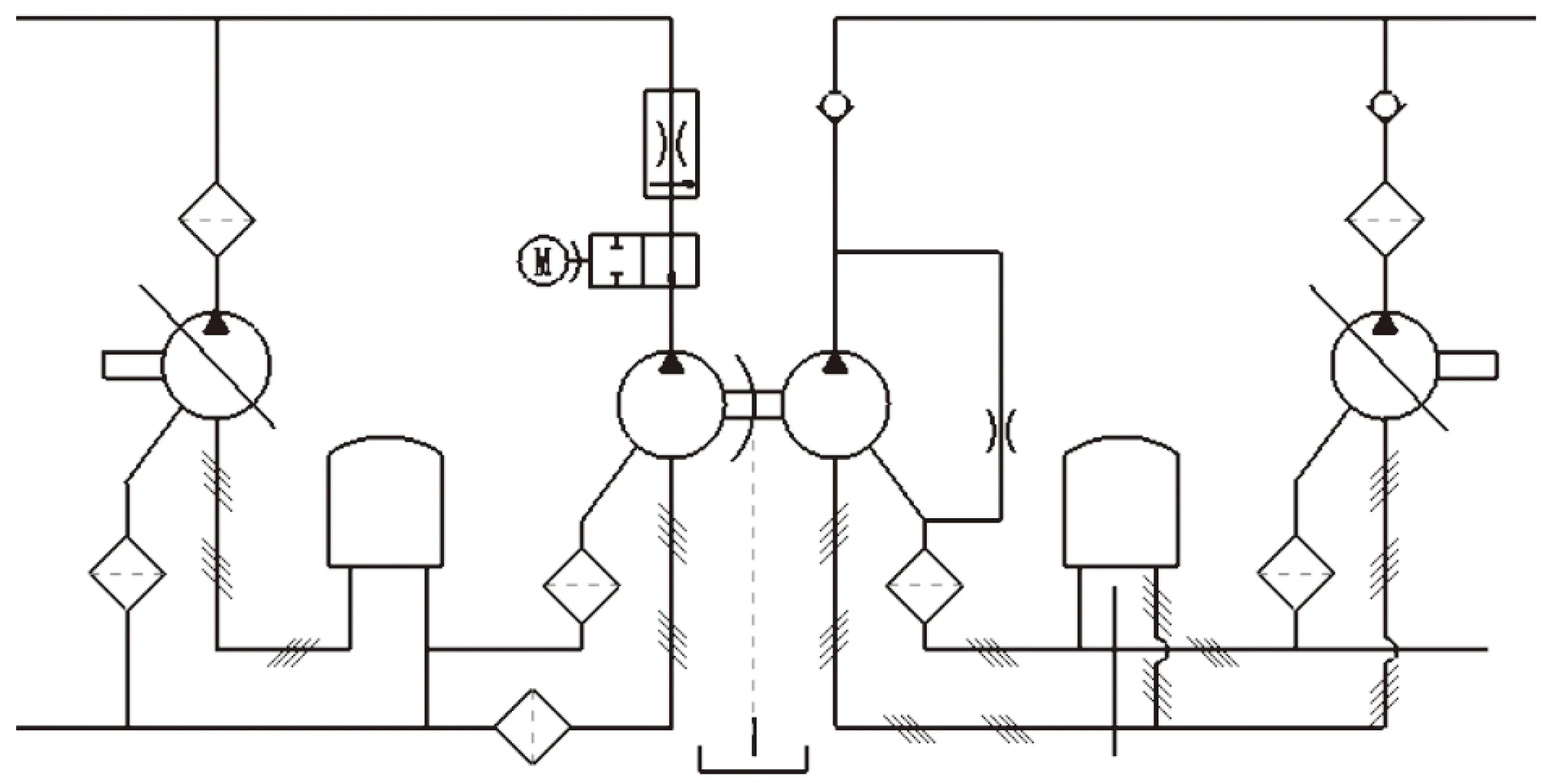

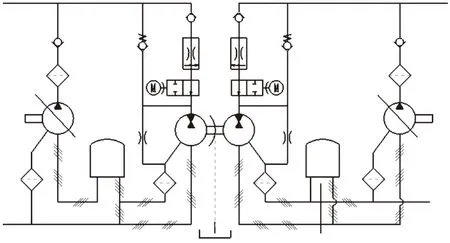

常见的PTU分为单向运转PTU和双向运转PTU,单向运转PTU系统连接方式如图14所示,双向运转PTU系统连接方式如图15所示。

图14 单向运转PTU系统连接图

图15 双向运转PTU系统连接图

单向运转PTU是把1系统的液压能源转换到2系统中,PTU的运转由一个电动马达操作的开关阀控制,以实现单向PTU马达液压油的供应。

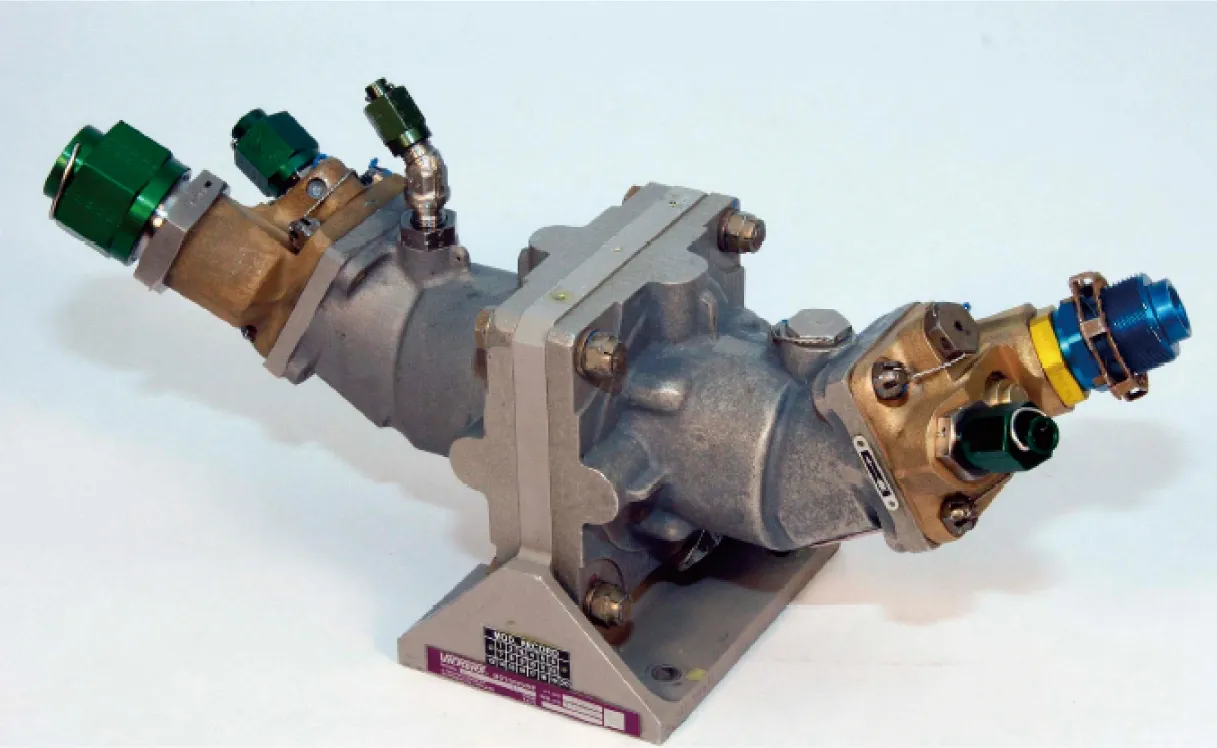

PTU的电机入口支路上安装有一流量控制阀,而泄漏口安装在PTU泵的出口回路上。常见的单向运转PTU如图16所示。

图16 常见的单向运转PTU

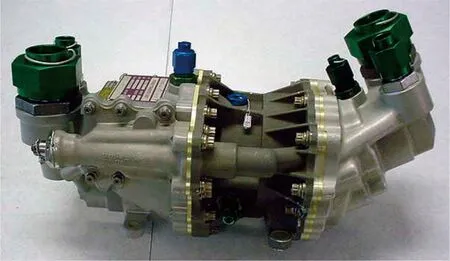

双向运转PTU比单向运转PTU应用范围更广,因为其能在两套液压系统中双向转换液压能源,当任一液压能源系统故障时,另一套液压系统能为故障液压系统供压。虽然双向运转PTU功能更强大,但其结构更为复杂,且运行效率比单向运转PTU低10%左右,最小启动速度也更差。常见的双向运转PTU如图17所示。

图17 常见的双向运转PTU

常见的双向运转PTU虽然能实现两套液压系统之间的能量转换,但当某一套液压系统故障时,另外一套液压系统提供的备份能源所提供的压力、流量可能不同。现在,慢慢发展出了一种双向变位移PTU,它能实现两套系统提供的压力、流量完全相同。Boeing的C-17、MD11以及McDonnell Douglas的DC-10等机型采用了双向变位移PTU。常见的双向变位移PTU如图18所示。

图18 双向变位移PTU

PTU既可以用于主系统回路之间的互通,也能用于子系统之间的互通。

表1给出了几种机型所用PTU的参数,从表1中可以看出,Boeing727和Boeing747-100/200/300等机型所用的PTU功率明显小于其他机型,这就是由于PTU从主系统回路转移到子系统回路,仅控制子系统,极大地降低了所需功率,也降低了PTU的体积和质量,实现了由整个系统回路余度变为重点分(子)系统、重点部件(部位)的余度设计,从而减轻了飞机质量。

表1 几种机型的PTU参数

2.2 阀控类

由于泵控余度控制系统较为复杂,使飞机体积和质量会有一定的增加,且复杂系统增加了系统的维护成本、降低了可靠性,因此,飞机上也存在很多阀控类余度设计。

2.2.1 隔离通断类

常用的隔离通断阀一般用于系统间的冷备份,正常工作时,隔离通断阀隔离两路系统,当一套液压系统发生故障时,打开该类隔离阀,使备用系统连接被控系统[26]。其结构相对简单,通常是两位两通阀或者两位三通控制阀。图4、图8和图11所示的飞机液压系统均采用这种余度方式。但当另一路系统发生管路破裂等故障时,这种油液交互式的余度方式可能会危及自身回路,因此,这种余度方式存在很大限制。

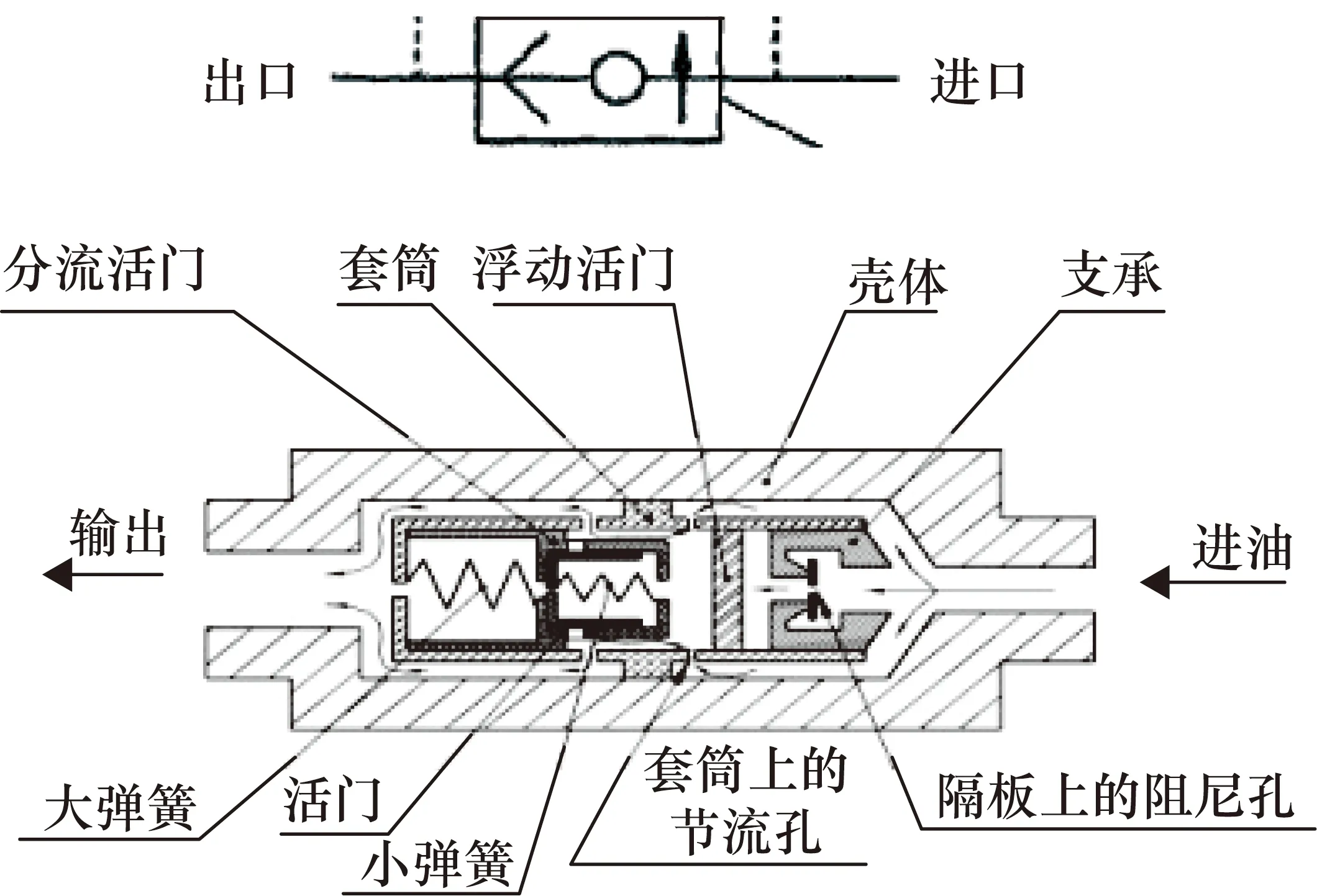

另外一种隔离阀是被称为液压保险(Fuse)的装置(也叫速度保险器),正常工作时两系统处于热备份状态,如图19所示。当系统的液体压力突然减小时,Fuse可保证系统安全,即使系统受到破坏也可以继续运转,或是至少不会出现灾难性的失效。其原理是当流量超过某一限制值时,不让液体从Fuse流过,或是大幅限制液体的流动[27]。

图19 Fuse液压原理图

Fuse可以双向流动,正常工作时的作用类似连通上下系统的管路,当系统下路管路破损泄压时,封闭管路;当系统上路管路破损时,仍能流出一部分油液。

系统下路管路破损时,Fuse前后压差达到设定值时,为保证下路系统的正常工作,并非瞬间隔离管路,而是仍输出一定压力、流量的液体供子系统工作,同时为保证主系统的安全性,最终通过Fuse隔离破损子系统。由于Fuse可以通过一定容积的液体,因此也叫定量器。

图9所示的Boeing737飞机液压回路中使用的Fuse多达9个,图8中的简单液压回路也使用了Fuse。

2.2.2 双系统共同作用类

双系统作用阀一般是两套液压系统工作控制一套液压分系统或者子系统,当一套液压系统发生故障时,切换至另外一套液压系统来控制子系统。两套系统可以热备份也可以冷备份。

图9~图11所示的飞机液压回路中大量使用了这种双系统共同作用阀。其可分为流量控制阀和压力控制阀。由于系统回路均由进油和回油部分组成,因此流量控制阀一般为六通阀(两路系统进油、两路系统回油,一路负载进油和一路负载回油)。压力控制阀由于少两路回路,一般为三通阀或者四通阀。

这种双系统共同作用的阀与PTU一样,也避免了系统间的油液转换,一套系统为子系统供压的同时隔离另外一套系统。

图20为2种流量控制阀,图21为压力控制阀。

图20 流量控制阀

图21 压力控制阀

3 结束语

飞机液压系统是飞机重要系统,为提高飞机液压系统的安全性和可靠性,飞机液压系统采用了大量的余度设计,本文从喷气式直线飞机、歼击机、轰炸机、民用客机的液压能源、液压回路等方面介绍了飞机液压系统的余度设计,并介绍了互通式液压回路的PTU、Fuse、双系统共同作用阀等各种系统的互连互通和隔离装置。

随着这些基础液压元件功能的提升,特别是这种系统互连互通和隔离装置的技术能力提升,既有效提高了系统间的隔离度,又提高了飞机液压回路系统的利用率,因此,采用互连互通式液压回路也是飞机液压余度回路设计的一个发展方向。