自动络筒机工艺设定对筒纱质量的影响

贺伟娜,周新改,李世平,温亚美

(舞钢市银河纺织有限公司,河南 舞钢 462500)

自络工序的任务是将管纱或绞纱在络筒机上加工成符合一定要求的筒纱。筒纱质量要求有:① 容量大,成形好,稳定不变形、易运输,便于织造时纱线的退绕;② 织造时断头少;③ 纱线疵点少,布面疵点少;④ 无恶性疵纱流入,如:条干不匀、错号、错管等,防止造成降等问题纱。

自动络筒机作为纺纱厂质量控制最后一道工序的关键设备,其筒纱质量对下游客户产品质量起决定性作用,断头率也成为评价机织纱、针织纱、筒纱质量的主要指标。通过跟踪筒纱回倒时的断头数量发现:在相同条件下,夜班筒纱断头数量是白班的2倍,SMARO机型筒纱断头数量是ESOPRO机型的50%。在一定条件下,USTER QUANTUM 2质量差于USTER QUANTUM 3。通过自动络筒机工艺调整优化,ESPERO机型的断头数量明显下降。

1 电容式USTER电清工艺设定与使用

1.1 工艺设置

电子清纱器(以下简称为“电清”)的工艺,应根据纱线的实际质量和客户要求进行设置[1]。

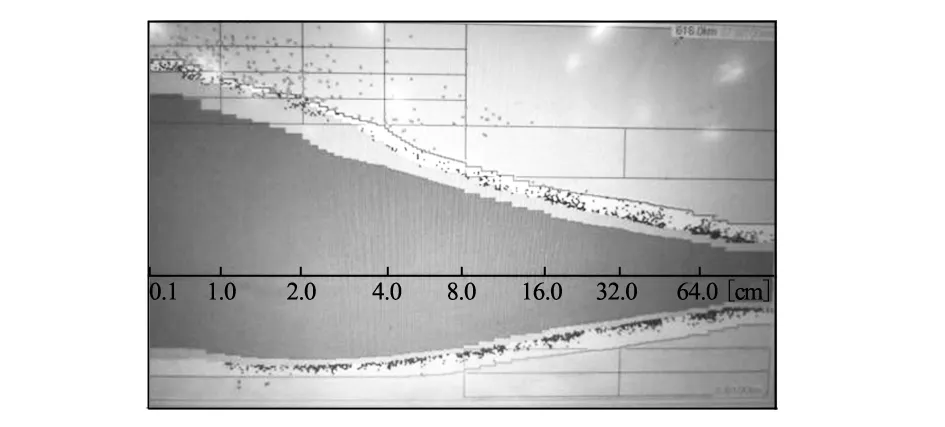

1.1.1电清N/S/L/T/C/CC等清纱通道清纱极限的设定。应用USTER QUANTUM 3的企业可根据纱体优化清纱曲线(见图1),应用USTER QUANTUM 2的企业可根据散点图或参照USTER QUANTUM 3的纱体进行工艺优化,注意合理使用辅助点工艺(见图2)。同时,应根据纱线质量及客户对布面纱疵的要求,用回倒10万m筒纱纱疵判定工艺的合理性和可操作性。

图1 USTER QUANTUM 3纱体图

图2 USTER QUANTUM 2辅助点设置示意

1.1.2纺织(纱疵)报警的设定。报警设定示意见图3,该设定对错号纱的把控起到关键作用,使错号纱正捉率上升20%~40%。根据L(长粗节),T(细节),C(启动错支),CC(生产错支)等极限设定的不同,各纺织报警数量会有差异。

图3 纺织报警界面示意

1.1.3Q数据。条干CV值设定,主要是对各种原因产生条干CV值大的异常单锭进行控制。参考长度可设定为最短长度(多为64 m),若有吸纱功能可采用最大吸纱长度。SP锭位监控上限可根据不同品种进行设定,+28%极限指标是经过多次工艺优化确定的,既能控制不合格品流失,又能保证正捉率;SP锭位监控下限可根据生产情况选择使用。使用好SP锭位监控不仅可控制不良纱线流失还可有效防止错管的流失,最主要的是对前道工序不良纱线产生的原因进行分析和追踪,便于查明原因。

1.1.4IP疵点的设定。棉结、粗节、细节各有4档,其中+140%,+200%,+280%,+400%棉结指标,主要适用于集聚纺网格圈运转不良纱疵、米粒纱,以及异常粗节、细节的把关。如:+140%棉结,设置时参照组平均值的3倍值,因+140%棉结在不同时期质量的波动较大,同时也会因温湿度的变化而变化,在设定时要根据情况及时调整,否则会造成报警纱异常增多,增加工作量,特别是筒纱生头后会因+140%报警造成单锭断头多,增加生产难度。

在使用Q数据时,要使用锁住或锁住并吸纱,对检测异常的单锭可减少恶性疵纱流失,特别是针对集聚纺网格圈运转不良造成的恶性疵纱。需要注意的是使用吸纱功能后易造成吸乱纱和流失筒子。

1.1.5日志本的使用。可根据日志本报警的数量及内容进行工艺优化。在某个数据报警量很大时,一要确定纱线是否出现异常波动,二要确定工艺是否合理。

1.2 使用注意事项

1.2.1做好电清日常清洁及维修,特别是做好其通道内部的清洁并杜绝通道破损;如果电清通道夹回丝,会造成频繁切疵,严重时会出现吸乱纱、腰带筒子或流失筒子。

1.2.2确保电清双纱清除率每日达到100%;在测试电清双纱清除率时,须观察切刀状态和锋利度,及时排查切刀发刀无力等异常情况。

1.2.3提高员工质量意识。在日常生产中,质量意识强的挡车工是最有效的质量把关员;做好质量培训及异常问题处理方法培训是操作管理指导工作的重中之重。

2 自动络筒机工艺设定及维护

2.1 车头操作界面部分工艺设定

2.1.1一次最多连续打结数一般设定为2~4次,设定过多或过少,均会造成亮黄灯多或筒子乱纱流失,一般宜偏小掌握。

2.1.2VSS曲线设定中,速度曲线号有4档可供选择,一般选择1档或2档。当启动速度比为20%时,在落纱速度的基础上增加20%;当最终速度比为50%时,在落纱速度的基础上减小50%;当速度变化比超过80%时,在管纱长度为80%时开始降速;速度曲线设定直接影响成纱毛羽和产量。反转速度参数有38 m/min,50 m/min和63 m/min,一般选择38 m/min或50 m/min,主要是关注切疵后的吸纱长度,以免影响回丝率。

2.2 设备运转件的工艺设定及检查

2.2.1预清纱器隔距[2-3]。根据纱号进行调整,以不夹伤纱线为标准。预清纱器隔距过小,在打结后预清纱器闭合时会夹断或夹伤纱线,夹断纱线会造成投纱多、顺到车头造成二次工作量,轻微夹伤纱线会造成整经断头成倍上升。SMARO-NEW机型在打结时预清纱器不再打开,能有效预防设备调整不到位造成的筒纱断头。

2.2.2大吸嘴漏风。当大吸嘴处于零位时,用一根纱线放在大吸嘴旁,若纱线被吸入大吸嘴内则说明大吸嘴漏风;大吸嘴漏风不仅造成能源浪费,还会导致其他部分气压不足。

2.2.3大吸嘴与筒纱间距。大吸嘴位置不正,容易造成筒纱成形不良和中间断纱、攀纱等问题,影响织造;大吸嘴与筒纱间距过大或过小,均会影响大吸嘴找头的成功率和乱纱流失率,严重时影响产量、增加挡车工劳动强度,应保证大吸嘴和槽筒保护罩的隔距为3 mm~5 mm。

2.2.4支臂不抬。断头后,筒子支臂应立即抬起,否则筒纱和槽筒发生摩擦,影响找头成功率。

2.2.5张力碗状态。张力碗应运转正常,无夹回丝等异物。当张力碗的加压盘被回丝缠绕时,其运动受阻,致使筒纱卷绕张力不稳定、卷绕密度不均匀,岀现筒纱粘连、脱圈、断头等问题。

2.2.6防辫装置。断头后,防辫装置应立即动作并压到纱管顶端。在防辫装置失灵时,即无动作或动作不到位时,因捻度形成的小辫子纱会流向筒纱,在客户使用时形成布面疵点或断头。防辫装置压在管纱不能抬起时,会造成绕滚筒。

2.2.7空捻器。每天对JP打结进行统计排查,消除不良单锭;每天加强对捻接器进行检查,对捻接动作不完整以及因刀片不锋利、机件缺(磨)损的及时俢复;选择较合适的空捻器型号。笔者公司使用490型空捻器时,打结形成的细节、脱节等造成的断头占筒纱断头的10%以上。

2.2.8络纱速度。络纱速度影响络筒机的生产效率,建议ESPERO型络筒机络纱速度不大于1200 r/min;速度偏低可有效控制筒纱外观不良疵点,如腰带筒子、乱纱等。

2.3 捻接压力与筒纱张力

2.3.1捻接负压。正常开车时如果捻接负压低于0.6 MPa视为不良。为了保证捻接负压,首先要保证主机负压(真空度不低于-0.4 MPa),且开车时做到气压达标一台再开下一台,以避免同时开车造成气压异常。捻接负压值关联上下纱线的捕纱成功率、捻接器捻结成功率以及捻结的外观和强力。此外应注意,必须纠正运转班尤其是中夜班清理回丝箱不及时的问题。

2.3.2筒纱张力。以筒纱卷绕成形正常,回倒筒纱时不粘连、不脱圈为标准。

3 结语

在设备硬件未更新的情况下,通过公司各级人员共同努力,通过提升对ESPERO型自动络筒机工艺检查不合格项目进行排查,使筒纱断头率有了较大改善;络筒技术及生产管理很大程度排除了人为因素对生产质量的影响,有效提升了筒纱质量。