某巨型水电站进水口快速门下滑分析

牟小雨,李红涛,舒 进

(乌东德水力发电厂,云南 昆明 650000)

0 引言

某巨型水电站有多台单机容量700 MW的水轮发电机组,该电站在电力系统中主要充当基荷、腰荷,同时满足调峰、调压及调频等系统要求,机组的稳定运行对于电网的稳定具有重要影响[1]。机组进水口快速门作为水轮发电机组过流通道的重要组成部分,其能否正确动作直接关系到机组安全稳定运行[2]。快速门下滑会引起机组过流通道改变,进而导致机组工况变差,影响机组安全稳定运行。若下滑后不能正常提升,可能导致一类机械事故的重大风险。鉴于该电站在电网中的重要作用,其对包括快速门在内的多种设备提出了更高的可靠性要求。

1 故障现象

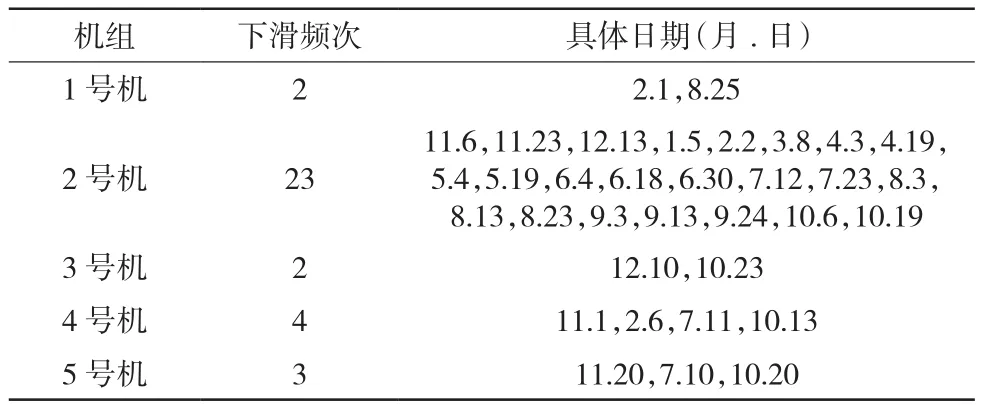

该电站自投运以来已有十余年,设备逐渐老化,进入故障多发期,存在一定安全隐患。尤其是近年来,电站多台运行中机组快速门出现下滑,给机组运行带来不确定性因素。基于机组安全可靠运行考虑,本文统计了该电站机组快速门自某年11月份至次年10月份的下滑频次。从表1可以看出共有5台机出现过下滑,其中1号、3号、4号、5号机组下滑次数较少,下滑周期全部在92 d以上。2号机快速门下滑次数显著多于其他机组,且下滑时间间隔明显短于其他机组,存在明显异常。

表1 某电站机组下滑频次统计表

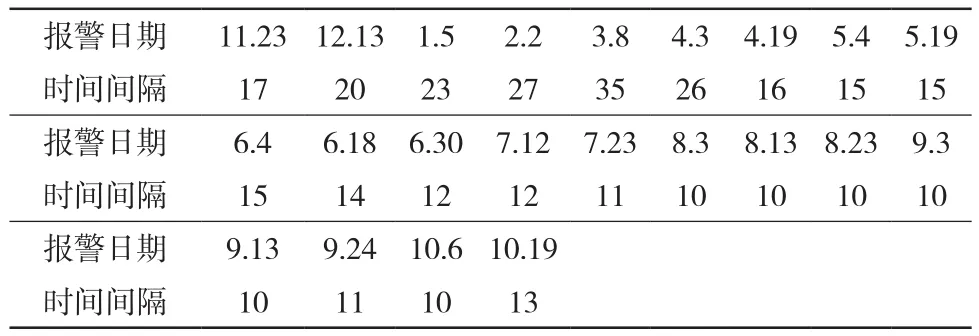

从表2可以分析出,2号机6月份之前快速门下滑时间间隔基本在20 d左右。从6月初至8月初,下滑间隔有缓慢缩短趋势,在8、9两月份时间间隔达到稳定值10 d。自9月末,快速门下滑时间间隔有缓慢上升趋势。

表2 2号机快速门下滑时间间隔 d

2 快速门系统构成

该电站每台机设置1个进水口快速工作门,闸门型式为平板定轮闸门。每台快速门设置1个液压泵站,负责完成快速门的启闭动作。每个液压泵站设两台变量油泵,同时工作、互为备用。液压系统设置有液压缸无杆腔补油的回路,以补偿闸门在开启状态下液压缸和液压系统的泄漏,避免液压缸的无杆腔产生负压,对液压系统及液压缸造成损坏[3]。液压缸是液压系统的执行元件, 由缸体、活塞、活塞杆、端盖、密封件等组成[4,5]。在该电站的启闭机中, 液压系统控制与调节部分全部采用电磁阀及插装阀技术,通流能力大,集成度高[6,7]。控制系统通过开度仪采集和处理快速门位置信息,并作出相应动作。

3 原因分析

快速门下滑能否正常开启和关闭,主要取决于相关控制系统和快速门的液压系统。液压启闭机能正常启、闭快速门,且每次快速门下滑200 mm后均能自动提门成功,说明快速门的相关控制系统、控制阀组及液压站各项基本功能正常。快速门下滑频次明显异常,说明启闭机液压系统存在泄漏或者快速门位置反馈不准确。

3.1 液压系统泄漏分析

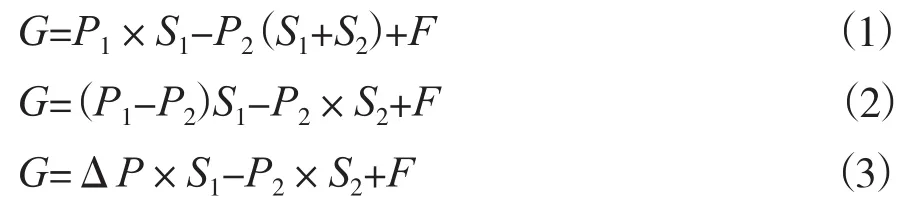

从式(1)中可以看出,快速门重力、活塞重力、活塞杆重力三者之和为快速门下滑提供动力,有杆腔和无杆腔之间产生的压差力、活塞与液压缸体的摩擦阻力阻止快速门下滑,当两个方向的力相互平衡时,快速门保持静止态。G、P2、S1、S2针对某一特定的快速门液压系统均为恒定值。因此由泄漏引起的快速门下滑,其最根本的原因是因为有杆腔与无杆腔压差降低。

式中:G为快速门重力、活塞重力、活塞杆重力之和;P1为有杆腔压力;P2为无杆腔压力;ΔP为有杆腔与无杆腔压差;S1为有杆腔受压横截面;S2为活塞杆横截面;F为快速门有下滑趋势时活塞与缸体之间的摩擦力。

图1 快速门液压系统渗油通道图

影响液压系统泄漏原因大致可以分为三类:内渗漏、外泄漏、环境温度变化。

液压系统内渗漏可能出现的情况可分为两种:

(1)液压缸内部渗漏。液压缸的有杆腔在闸门的自重作用下会产生较高的压力,而无杆腔有体积增大倾向,压力相对较低。如果由于活塞密封损坏或者液压缸内部有磨损划痕,在压力差的作用下会形成有杆腔和无杆腔的渗油通道,导致液压缸内渗漏超标,进而使得有杆腔与无杆腔压差降低,快速门随之下滑[8]。

(2)控制阀组内部渗漏。控制阀组渗漏是由于液压系统插装阀内部磨损,导致对油流截止效果不佳。液压缸的有杆腔管路在闸门的自重作用下会产生较高压力。当液压控制阀组内部渗漏时,在压力差作用下液压缸的有杆腔管路和无杆腔管路之间或有杆腔管路和回油箱之间形成渗油通道。有杆腔管路内液压油向无杆腔管路或回油箱内渗漏,造成快速门下滑。

如果液压缸、阀组和管路存在裂纹或砂眼导致的外泄漏,也会引起液压缸有杆腔压力不足,导致快速门下滑。

工作环境温度的改变同样会对快速门液压系统的正常运行产生一定的影响。当环境温度升高时,有杆腔液压油体积膨胀,导致有杆腔压力升高[9],无杆腔通过SQ5插装阀接通回油箱,无杆腔压力保持恒定。两腔压差变大,进而加速有杆腔内液压油向无杆腔内或回油箱内渗漏,造成快速门下滑时间间隔变短。当环境温度降低时则相反,快速门下滑时间间隔会逐渐变长。本文统计了2号快速门液压系统所在区域月最高平均气温和月最低平均气温,绘制了图2。从图2中可以清晰的看出,2号机每月下滑频次与气温有一定的相关关系。

图2 2号机快速门下滑时间间隔与气温相关图

3.2 位置反馈失准

快速门控制系统作为一个负反馈控制体系,位置反馈的准确性尤为重要。机组快速门的位置反馈由检测快速门开度的开度仪及其钢丝绳组成。开度仪是一种利用活塞杆运动,以测量线性或非线性位移为目的的装置,是快速门系统中重要的传感器部件[10]。开度仪以内外时钟同步方式直接从编码器接收数据,经过处理完成各种运算之后,送至显示屏,同时输出2路隔离4~20 mA信号,8路开关量信号,供PLC或其他设备读取开度值等信息,来完成位移控制。当快速门下滑时,控制系统会通过开度仪监测到快速门的位置信息,进而做出判断是否需要提门和报警。如果开度仪故障或开度仪钢丝绳由于长期疲劳使用导致张紧度不合适,进而导致反馈的位置信息不准确,控制系统将会监测到错误的下滑信号并动作提门,更有甚者可能出现过度提高快速门现象。

3.3 多重故障并存

在大多数使用年限较久的快速门系统中,一般是多重故障因素并存。如果液压缸内渗漏和控制阀组内渗漏同时存在,两者同样存在于启门和闭门过程中,将直接影响到快速门启、闭时的速动性和安全性。

4 故障处理方案

4.1 渗漏查找

仔细检查未发现启闭机外观、液压缸、阀组和管路存在砂眼或接口密封不佳导致的漏油,确认液压系统不存在外泄。

检查液压缸内活塞密封。将闸门提升到全开位后,停止液压泵工作,关闭液压缸与液压管路连接的有杆腔阀门K**11及无杆腔阀门K**12。阻断控制阀组和液压缸之间的油路后,做持门试验,每24 h记录1次闸门开度数据和环境温度,监测闸门的下滑量。经试验未发现闸门出现下滑情况,说明液压缸内部密封良好,无液压缸内渗漏现象。

检查控制阀组密封效果。将闸门提升到全开位后,停止液压泵工作,关闭控制阀组与液压泵及回油箱连接的阀门K**06及K**07。阻断控制阀组和液压油泵及回油箱之间的油路后,做持门试验,每24 h记录1次闸门开度数据和环境温度,监测闸门的下滑量。经试验未发现闸门出现下滑情况,说明控制阀组对油流截止效果良好,无渗漏现象。

基于前文针对温度对于快速门下滑影响的分析,快速门液压油工作在较低温度不利于快速门下滑。但是液压油温度过低会导致粘度增大,影响液压泵的效率。综合两种因素考虑,为快速门系统回油箱安装恒温器,用于控制回油箱内液压油温度在10℃~20℃之间。控制系统通过油温传感器监测到回油箱温度的变化,借助恒温器实现温度控制。

4.2 位置反馈处理

检查开度仪机是否损坏,查看反馈数据是否准确,调整钢丝绳张紧度至适中。根据需要重新更换或调整开度仪和钢丝绳。检查发现开度仪存在质量缺陷,输出信号不稳定,存在输出信号跳变的现象,可以判定出开度仪反馈故障是快速门下滑的主要原因。

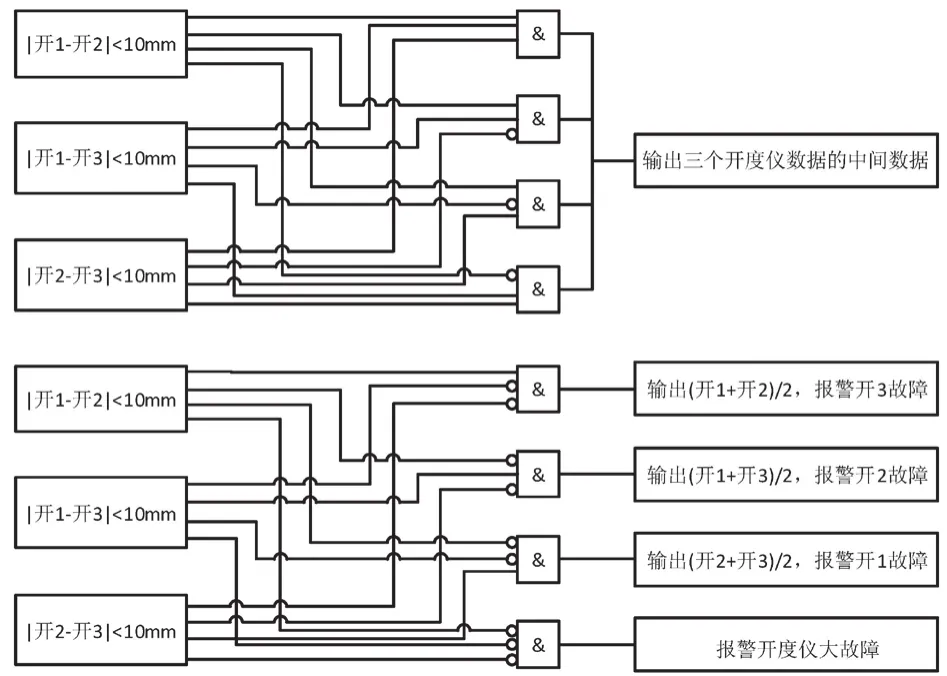

针对开度仪存在质量缺陷的问题,首先需要更换开度仪。鉴于快速门位置反馈对于控制系统做出正确判断与动作的重要性,正常运行时一套开度仪一旦出现故障,控制系统便会收到错误信号。考虑到开度仪反馈数据的准确性,另加装两台开度仪,然后增加反馈信号选择程序,使控制系统能够判断出开度仪信号异常,并选择正确的反馈数据。

反馈信号选择程序对来自三个开度仪的反馈信号自动做出差值判断,其中以10 mm作为差值判断的阈值,当三个开度仪输出数据差值均小于10 mm时,说明三个开度仪均正常工作,可以输出三个数据中的中间值作为反馈量给控制器;当三个数据差值中有两组差值小于10 mm时,说明数据居中的开度仪肯定是正常的,另外两个开度仪至少有一个正常,同样可以输出三个数据的中间值;当三个数据差值中只有一组差值小于10 mm时,说明与另外两个数据差值大于10 mm的开度仪故障,输出两个正常开度仪数据的平均值;当三个数据差值均大于10 mm时,说明至少有两个开度仪同时故障,报警开度仪大故障,控制系统暂以最后一次输出的正常开度值作为反馈信号进行控制。

图3 开度仪位置反馈判断逻辑图

快速门开度仪更换及加装后,在长期的运行中快速门下滑周期大大延长,充分验证了更换及增设开度仪的必要性。

5 结语

某电站所在大坝作为巨型水利枢纽,机组的安全可靠运行非常重要,这也对机组快速门系统提出了很高的要求。快速门的可靠运行直接关系到水电站的安全,快速门出现故障不能及时排除,不仅会损坏设备,还可能导致严重后果,所以解决快速门系统故障就显得极为重要。本文通过快速门下滑原因分析及故障处理得出以下结论:

(1)温度作为一个动态变量对于快速门下滑的影响难以避免,但可通过加装恒温器削弱其不利影响;

(2)快速门系统开度仪作为快速门重要的信息反馈装置,多套开度仪配合使用可以有效降低位置反馈故障带来的风险。