带特殊混炼不等距单螺杆的设计及数值模拟分析

韩彦林,郭树国,汤霖森,于 淼,王丽艳

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

螺杆挤出机在橡胶、食品、饲料、制药、化工等领域已经得到了广泛的应用[1-3]。随着螺杆挤出机应用领域的扩大,挤出机从单螺杆逐渐发展到双螺杆,乃至多螺杆,螺杆数量的增加可以有效提高挤出机的挤出量以及混合效果,但也会成倍增加挤出机的能源消耗以及工作占地面积,并且多螺杆挤出机存在中心区域,该区域的背压能力较弱,会造成豆粕长时间停留在该区域,容易产生焦糊现象[4-5]。单螺杆挤出机相对于多螺杆制造成本低,操作简单,具有非常优越的性价比,但也存在物料停留时间短,挤压能力弱等缺点[7]。针对于此,张召等基于ANSYS对带混炼的双螺杆进行了研究,证明混炼的存在可以提升豆粕的混合效果;Pezo等[6]基于离散元法对5种不同长度的改进型单螺杆进行了研究,针对单螺杆的混合效果进行了优化设计,并以透明外筒进行试验建立了数学模型。我们结合上述研究思路设计了一种新型单螺杆以增加豆粕的平均停留时间,该螺杆由特殊混炼和不等距螺纹组成,由于新型单螺杆结构相对较为复杂,很难用数学方法直接解析出来。因此,我们以研究ANSYS软件为平台,以粘性流体力学为基础,研究新型单螺杆工作状态下的压力、速度分布情况,并和传统单螺杆进行对比,从而为单螺杆挤出机的优化设计提供依据[8-11]。

1 模型和参数

1.1 新型单螺杆设计和CFD流场

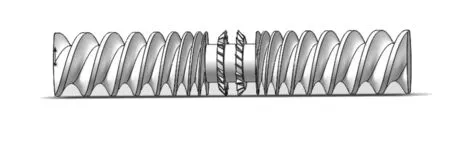

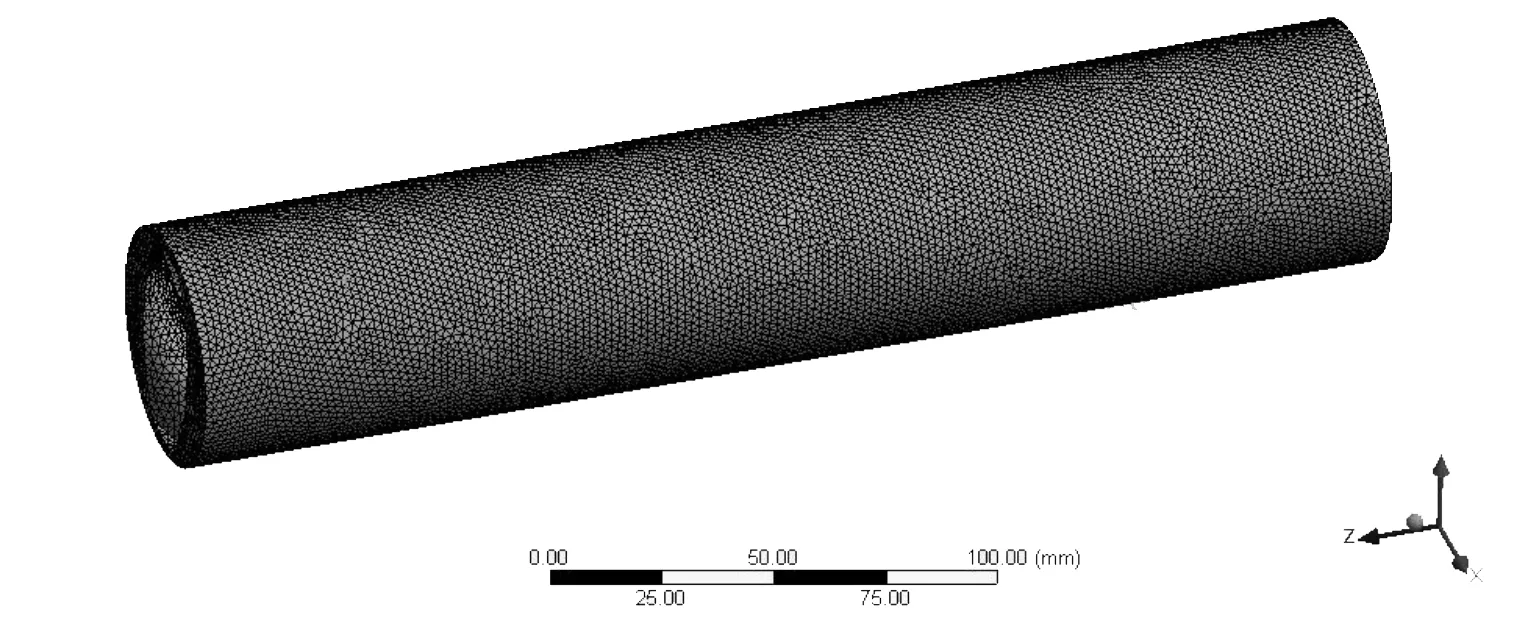

图1(a)为新型螺杆几何模型,螺杆全长为280 mm,主要由三部分组成,第一部分为右螺旋的不等距螺纹,长为120 mm;第二部分主要由两个混炼元件组成,每个混炼元件上有20片右旋的旋片,且两个混炼元件相反安装,混炼部分全长40 mm;第三部分为逆向不等距螺纹,长度为120 mm。图1(b)为CFD流道模型,运用ANSYS对模型分析前要进行网格划分,调整格式采用四面体单元,得到81 113个节点和385 963个元素[12]。

(a)新型单螺杆几何模型图

(b)CFD流道图

1.2 基本假设

选取豆粕为挤压物料,该物料属于幂律流体中的膨胀流体。流道内可以看作是稳态、等温流场,流体相对于螺杆表面和机筒内壁无滑动。豆粕基本参数:密度为2 112 kg/m3,黏度为1 930 Pa/s,恒定温度选择80℃[13]。

1.3 数学模型

根据挤出机工作情况,模型的边界条件可设为:(1)新型螺杆转速为常数n=120 r/min;(2)流道进口速度为常数u=0.05 m/s,出口压力为常数0.5 MPa;(3)机筒转速为0,且豆粕相对螺杆表面没有相对滑动;(4)当豆粕进入到混炼区域时,可以认为其直接进入到楔形棱边,其方程式如下:

粘性流体的连续性方程式为:

(1)

动量方程:

(2)

能量方程:

(3)

物料经过混炼区的速度分量:

(4)

(5)

(6)

式中,ρ为物料密度,kg/m3;

t为时间,s;

u为物料速度,m/s;

∇为单位矢量;

f为单位质量力,N;

ρf为体积力;

σ为应力张量;

e为单位流体所具有的内能,kJ/m3;

φ为粘性应力对剪切变形所做的功;

p为流体平衡态压强,Pa;

q为系统热量,kJ;

ux为混炼区中物料x轴方向得速度分量,m/s;

uz为混炼区中物料z为轴方向得速度分量,m/s;

l为速度分布函数;

m为参数;

β为棱边夹角角度;

联立公式(1),(2),(3)可以求出流道的速度场和压力场,再联立(4),(5),(6)可以求出混炼区的速度场。

2 模拟计算结果及分析

2.1 宏观压力分析

图2为新型单螺杆和传统单螺杆的宏观压力场图。从图2(a)可以看出,传统单螺杆的压力场逐渐递增,前后压力差分布比较明显,且高、低压力区界面比较平滑并没有波动,这是因为传统单螺杆只有建压能力,没有回流,所以压力场总体上从进口到出口呈现递增。从图2(b)中可以看出,新型单螺杆的压力场总体上呈现逐渐递增,相较于传统单螺杆更为分散,压力场变化比较明显,但在混炼区压力场并没有发生变化,说明混炼区可以降低建压性能,从而降低豆粕的流动速度,增加混合效果。

为了更好的观察传统单螺杆和新型单螺杆压力场比较情况,可以把二者压力通过数据图进行直接对比,如图3。

从图3中可以看出,二者压力场同时随着轴向距离增加而增大,说明两种螺杆都具有建压能力,但是新型单螺杆的压力值明显高于传统单螺杆,说明不等距螺纹可以降低螺杆的建压能力。在0.120~0.160 m阶段,压力值并没有发生变化,而该区域正好是混炼区,说明混炼区的存在同样可以降低螺杆的建压性能,从而增加豆粕的混合效果。

(a)传统单螺杆宏观压力图

(b)新型单螺杆宏观压力图

图3轴向压力数据图

2.2 速度矢量分析

图4为新型单螺杆和传统单螺杆的速度矢量图。从图4(a)中可以看出,传统单螺杆速度矢量分布较为均匀,说明豆粕在流道中有序进行,从而造成豆粕的混合效果不好。从图4(b)中可以看出,新型单螺杆的速度矢量发生了明显变化,而且整体速度呈现下降趋势,特别是混炼区的速度矢量明显减小,利用公式(5)可以计算出当豆粕的流动情况为减速。说明豆粕在混炼区的停留时间明显增加,从而增加了豆粕的混合效果。

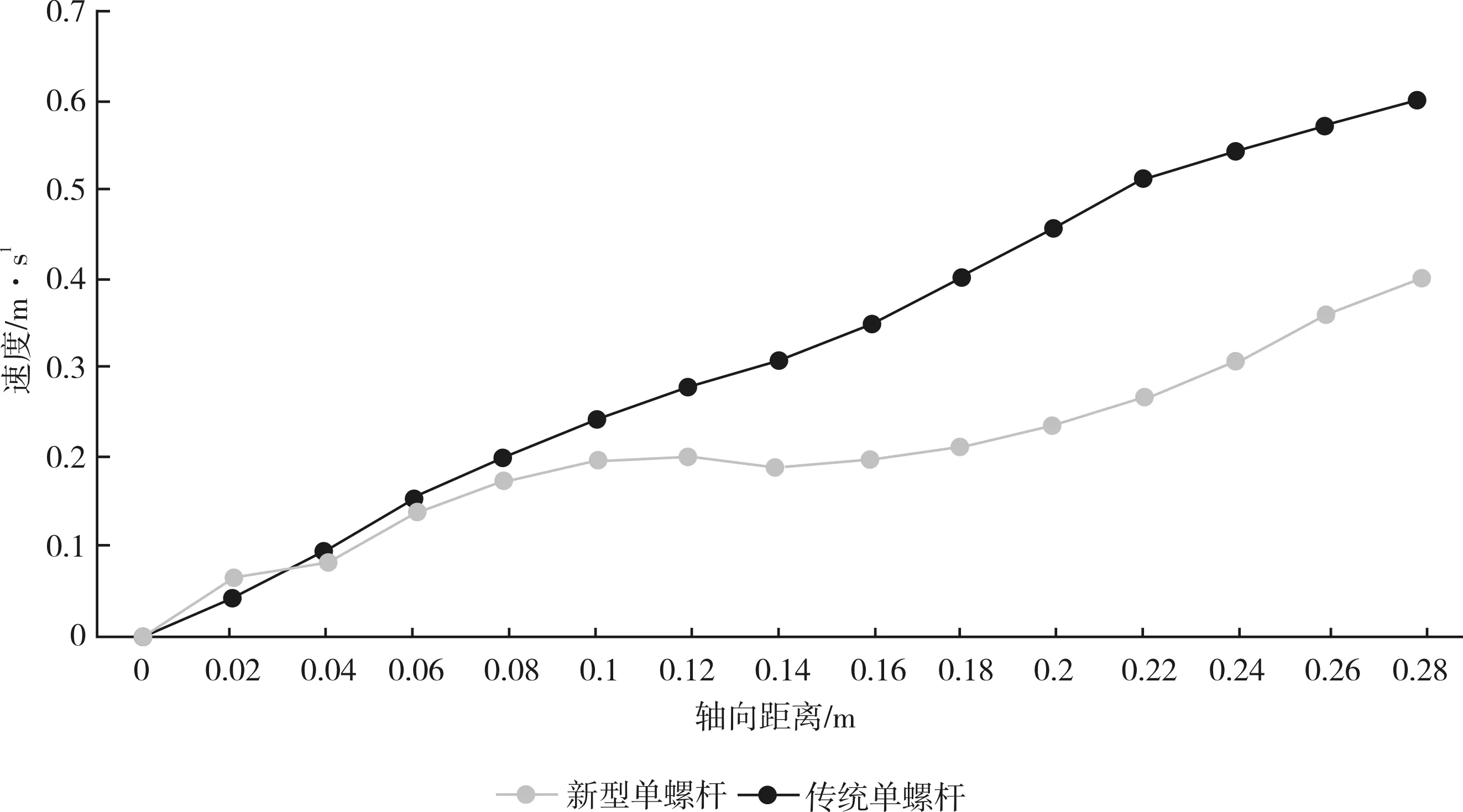

通过公式(1)至(6)可以求出单螺杆的轴向速度情况,图5为新型单螺杆和传统单螺杆的轴向速度对比情况图。从图5中可以看出,传统单螺杆的轴向速度明显高于新型单螺杆速度,说明传统单螺杆的物料停留时间短,豆粕混合效果不好。新型单螺杆的轴向速度可以看出从0.120~0.160 m明显降低,说明混炼区的存在可以有效降低轴向速度,并且正向螺纹的轴向速度变化也出现了降低,表明不等距螺纹可以减小轴向速度,在反向螺纹位置轴向速度同样发生了变化,证明反向不等距螺纹同样可以减小轴向速度。

(a)传统单螺杆速度矢量图

(b)新型单螺杆速度矢量图

图5 轴向速度数据图

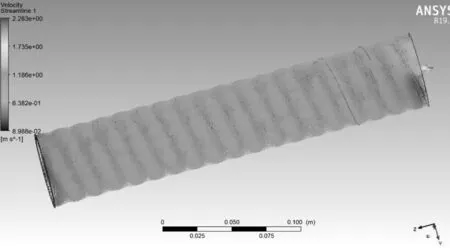

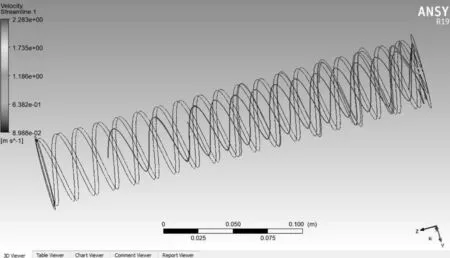

2.3 速度流线分析

图6为新型单螺杆和传统单螺杆的速度流线图。速度流线是豆粕在流道的运动轨迹情况,通过研究速度流线可以清晰的观察出豆粕流动情况,进而反映豆粕的混合效果。从图6(a)中可以观察出,传统单螺杆的速度流线较为均匀,说明豆粕在流道中匀速运动,这样会造成豆粕的混合效果不好。从图6(b)中可以看出,新型单螺杆的速度流线先逐渐密集,在混炼区达到最大值,然后逐渐稀疏的情况,这说明物料逐渐向前运动,当达到混炼区后豆粕充分混合。通过对比可以看出新型单螺杆可以调整速度流线,从而提升豆粕的混合效果。

(a)传统单螺杆速度流线图

(b)新型单螺杆速度流线图

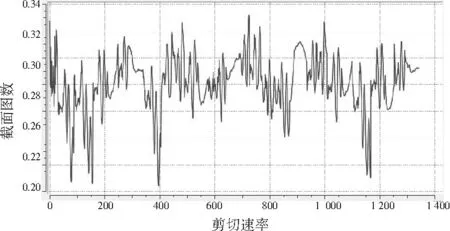

为了更好地比较新型单螺杆和传统单螺杆在同一位置的速度差,选择Z=135 mm处截面的速度进行比较,如图7所示。通过比较图7(a)和图7(b)可以看出,传统单螺杆的速度明显高于新型单螺杆。说明新型单螺杆的混炼区中豆粕的运动速度出现了明显的降低,并且剪切速率更加分散,从而降低豆粕在流道中的速度以及增加混合效果。

(a)传统单螺杆截面速度分布图

(b)新型单螺杆截面速度分布图

3 结论

为提升单螺杆挤出机的混合效果,设计了带特殊混炼的不等距单螺杆。利用CFX对新型单螺杆进行数值模拟分析,并和传统单螺杆进行比较,得出如下结论:

(1)传统单螺杆具有良好的建压性能,不利于豆粕的混合,而带特殊混炼的不等距单螺杆可以破坏建压性能,从而提升豆粕的混合效果。

(2)速度矢量在混炼区减小,剪切速率增大,同时速度流线在混炼区明显密集,证明豆粕在混炼区可以充分混合。

(3)本设计只讨论了转速为120 r/min的情况,没有调节转速求出最优解,并且混炼元件的旋片数量也没有进行调整,所以在后续要针对这些方面进行进一步的研究。