X-A型限压阀夹心阀开胶故障分析与建议

陈志平

(中国铁路太原局集团有限公司 车辆部,山西 太原 030013)

随着铁路运输“货运增量”的不断攀升,列车牵引质量及开行密度越来越大,对铁路货车制动系统性能稳定的要求也越来越高。货物列车一旦在途中发生制动抱闸等故障,将直接影响到列车运输秩序及货运任务的完成。KZW-A型空重车自动调整装置是我国铁路货车装用量最大的空重车调整装置,本文主要对KZW-A型空重车自动调整装置的X-A型限压阀夹心阀故障进行分析,并从制造源头提出相应防范措施。

1 故障情况及影响

1.1 故障情况

2019年7月24日,大秦线74688次列车运行至后营站至卢龙北站间发生车辆走行部冒烟故障,车辆喊停于区间,经现场检查及查阅THDS数据,机后190位C80B4382939车辆闸瓦磨耗严重且THDS预报疑似抱闸波形,对该车装用的X-A型限压阀分解发现,限压阀活塞组成的夹心阀开胶,橡胶与铜板完全分离。故障图片见图1。

图1 故障夹心阀

2019年10月15日某车辆段站修作业场检修C701563002车辆时,发现车辆无法产生制动作用。对该车安装的X-A型限压阀分解发现,夹心阀开胶后脱落。

1.2 故障影响

图2为KZW-A型空重车自动调整装置初制动位示意图。当列车管减压制动时,120型空气控制阀(120阀)发生动作,副风缸的压力空气经120阀、连接KZW-A型空重车自动调整装置的制动缸管进入X-A型限压阀。在通过开启的限压阀夹心阀与阀口间隙通路时,由于夹心阀开胶,其下部掉落在开启的阀口上,阻挡压力空气经阀口进入制动缸,制动缸得不到足够的压力空气,使得车辆不发生制动作用。

图2 KZW-A型空重车自动调整装置制动位示意图

图3为KZW-A型空重车自动调整装置初缓解位示意图。当列车管充气缓解时,制动缸压力空气应顶开限压阀夹心阀并通过120阀排向大气,实现制动机缓解。但夹心阀开胶脱落后,限压阀活塞顶在脱开的橡胶上,增大了限压阀制动缸通路排气阻力,传感阀无法排空降压风缸的压力空气,导致制动缸不缓解。

图3 KZW-A型空重车自动调整装置缓解位示意图

2 故障分析

2.1 夹心阀内部结构对比分析

为了查找夹心阀开胶脱落的原因,分别拆解故障夹心阀和良好夹心阀,发现故障夹心阀存在铜板弯曲变形、橡胶粘结不均匀2个显著特点。

2.1.1 铜板弯曲变形情况

故障夹心阀铜板表面呈现明显内凹弯曲变形,使用刀口尺对夹心阀铜板进行检测,如图4所示,故障夹心阀铜板中部间隙最大约2 mm,而良好夹心阀铜板表面平整,铜板平面与刀口尺全部接触。

图4 使用刀口尺进行检测情况

2.1.2 橡胶粘结情况

图5为夹心阀铜板表面粘结情况。通过外观检查,发现故障夹心阀铜板表面只有中间部位有少量的橡胶粘连痕迹,且铜板表面光滑。而良好夹心阀铜板表面粗糙,橡胶与铜板表面完全粘结。

图5 夹心阀铜板表面橡胶粘结情况对比

2.2 夹心阀开胶原因分析

通过上述分析发现,造成夹心阀开胶脱落的主要原因有2个:一是铜板与橡胶粘接失效脱开,二是铜板在生产过程中发生变形,造成在使用时受力不均,影响密封和动作。

2.2.1 铜板与橡胶粘接失效脱开

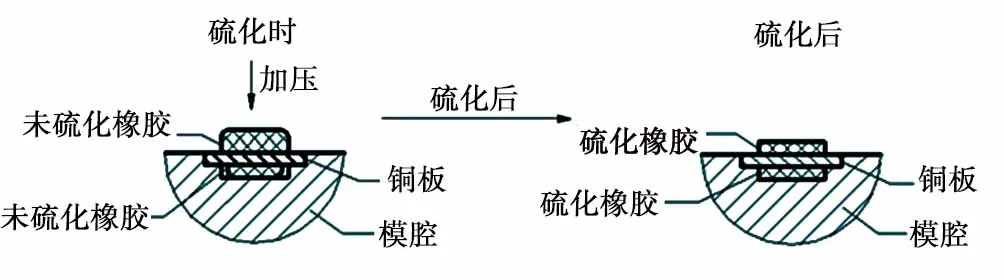

按照夹心阀制造工艺要求,铜板与橡胶粘接主要经过表面处理和硫化2个工序,造成粘接失效的原因有如下几项:

(1) 铜板未经喷砂或抛丸处理,表面氧化层未去除,后期橡胶与氧化层不能发生化学反应,造成粘接失效;

(2) 铜板表面清洁效果不良,未脱脂除油或接触灰尘等杂质,影响粘接效果,造成粘接失效;

(3) 硫化工序的硫化温度、时间、压力等控制不良,也会造成粘接失效。

2.2.2 铜板变形

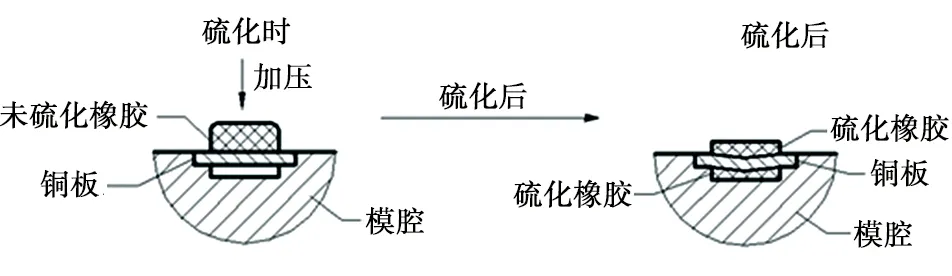

铜板变形的主要原因是铜板下料、橡胶硫化等制造工艺控制不当,造成铜板原料变形或硫化时铜板受力过大产生变形,如图6所示。

图6 铜板受力变形示意图

3 防范措施

3.1 夹心阀铜板弯曲情况控制

(1) 增加夹心阀铜板强度,防止夹心阀在使用过程中受到挤压导致铜板变形,造成底部橡胶部分脱落,出现开胶。

(2) 加强制造工艺控制。制造过程中,如剪裁工序发生铜板变形,严禁使用该铜板。

(3) 加强硫化作业过程控制。硫化过程中确保铜板上下两部位都放有胶料,防止硫化加压导致的铜板变形,如图7所示。

图7 正常硫化作业示意图

3.2 夹心阀表面光洁度处理

提高夹心阀铜板与橡胶间粘合度。将夹心阀铜板表面采用喷砂或抛丸等处理方式,增加铜板表面的粗糙度,使橡胶件与铜板粘着更加紧密。

4 结束语

随着KZW-A型空重车自动调整装置投入使用的时间推移,其使用过程中出现的各类问题也必然会随之增加。如何做好KZW-A型空重车自动调整装置检修工作及相关配套配件的制造质量控制,仍是今后需要努力的方向。