静液驱动系统低压回路增压装置工作特性研究

王赫,马彪,2,李超,朱礼安

(1.100081 北京市 北京理工大学 机械与车辆学院;2.100081 北京市 北京电动车辆协同创新中心;3.411100 湖南省 湘潭市 江麓机电集团有限公司)

0 引言

静液驱动技术广泛应用于履带装甲车辆的风扇调速装置中,其优点是装置体积小、重量轻、工作可靠、可实现无级调速;泵与马达通过柔性管路连接,便于将冷却风扇布置在最适宜的位置,从而充分利用了动力舱有限的空间[1]。为实现静液驱动系统的无级调速功能,主要通过节流调速与容积调速等方式。节流调速常采用定量泵定量马达与控制阀系统实现,容积调速通过改变液压泵或者液压马达的排量来实现调速。其中,容积式调速由于具有能量损失小、效率较高、油液温升小等特点,是目前较为常用的车辆液压驱动调速方式[2]。

容积调速回路按照油路循环特征的不同,又可分为闭式回路与开式回路[3]。闭式回路的液压泵通过管路油道将液压油传输给液压马达,马达通过回油路将液压油输送回液压泵,该回路优点是功率密度较高、油箱体积小、结构紧凑且回路中不易掺混空气,但回路中油液冷却条件较差,需单独设计补油泵进行补油、换油与冷却,结构复杂,价格偏高,元件质量大[4];开式回路的液压泵从油箱直接吸油,工作油液通过马达直接排回油箱。该回路结构简单,油液可得到充分的冷却,但大大增加了油箱体积,同时液压泵自吸能力较差,回路中易掺混空气。吸空现象会使泵的吸油量减少,降低液压系统的工作效率,同时导致系统出现流量和压力脉动,破坏系统的稳定性。液压主泵自吸能力差是制约静液驱动开式调速回路设计的主要原因。

为解决开式调速回路中液压泵的吸空问题,国内外学者在理论研究与实际应用中探索了一些较为有效的解决办法。桑月仙[5]根据系统工况点设计出一款补油泵及配套的油箱和散热器,同时计算随液压泵容积效率下降时系统的泄漏量及发热功率,分析补油量是否充足及油温是否超限;段培勇[6]等针对某型号特种车辆的静液压转向系统在环境温度及油液损耗下压力变化影响转向精度的问题,设计了一种静液油液补偿装置;邓帆等[7]设计了一种补油装置,该装置连接至液压泵的吸油口,协助主泵进行吸油工作,达到改善主泵工作特性的目的;陈楷[8]提出一种基于射流原理的辅助吸油装置来解决泵的吸空、振动、噪音等问题。

本文考虑在开式静液驱动的低压回油路添加新型增压补油装置,形成闭式或半闭式静液驱动,使其液压调速回路兼具开式回路体积小、重量轻、冷却性能好和闭式回路功率密度高、油液不易掺混空气的特点。该增压装置结构简单,安装方便,可应用于单向静液驱动容积调速回路中,如履带装甲车辆的风扇调速装置。本文介绍了该增压补油回路的具体工作原理,同时利用AMESim 搭建模型进行仿真研究,综合分析了结构参数和工作参数对其工作特性的影响。

1 基本结构和工作原理

含有增压装置的变量泵定量马达闭式静液驱动系统设计回路简图如图1 所示。该静液驱动系统相对于原有闭式回路,将集成了节流孔与喷嘴-射流管等结构的增压装置应用于液压驱动低压回油路中,替代了原有传统闭式静液驱动的补油泵与回路冲洗阀。

图1 具有增压装置的静液驱动调速回路原理简图Fig.1 Schematic diagram of hydrostatic drive speed control circuit with pressure booster

增压装置集成中,节流孔将马达出口的部分热油液经过筒式过滤器后分流至油箱,替代了传统闭式静液驱动的冲洗溢流阀。喷嘴-射流管结构将经过油箱重新冷却过的油液引流至回路中,为液压泵补充温度低、干净且有一定压力的液压油。

增压装置集成中的喷嘴-射流管结构如图2所示。系统低压回路中的油液经过喷嘴时形成高速射流,喷嘴口附近压力低于大气压力,与油箱补油口形成压差,使得油箱内低温干净的油液经过补油口回流至射流管中,与高速射流进行掺混,掺混后的流体经射流管扩压段进行保压,进而为液压主泵吸油口提供有一定压力、温度较低、干净且流量充足的液压油液,保证液压主泵不被吸空[9-11]。

图2 增压装置集成模型Fig.2 Integrated model of booster device

2 建模与仿真

2.1 流量分析

首先对该静液驱动低压回路中的增压装置内部回路进行流量分析。假设该装置过程中内部管路无泄漏,假设闭式静液驱动回路中管路较短且为硬管,忽略管内的压力损失。

(1)增压装置进口处增压装置的流量为q1、压力为p1,其与定量马达出口流量有关。根据实际工况,将压力p1取值1.0,1.5,2.0 MPa进行多组参数建模分析。流量q1计算公式如下:

式中:VM——定量马达的排量,m3/rad;ωM——定量马达的角速度,rad/s;ηMV——定量马达的容积效率。在实际工况中,马达存在流量泄露,导致实际转速比理论转速低一些,同时,也使回到油箱的冲洗流量与进入回路的补油流量存在一定偏差。为了方便后文比较冲洗流量与补油流量,本文忽略回路中泵与马达的容积损失和其他流量损失。

(2)喷嘴出口处增压装置的流量为q2、压力为p2。由于该位置是喷嘴射流出口,压力应小于大气压0.1 MPa。

(3)冲洗节流孔出油口处增压装置的冲洗流量为q3、压力为p3。根据流体力学分析中孔口液流特性,有

式中:K——形状系数;A——孔口面积,m2;Δpm——孔口前后的压力差,N/m2;m——由孔口形状决定的指数。

(4)补油进口处增压装置的补油流量为q4、压力为p4,近似认为该处压力为大气压0.1 MPa。根据流体力学相关分析,忽略管内的压力损失,该管路中的速度分布可由式(3)表述

式中:μ——在管道中的流体油液的动力粘度,与温度有关,(N·m)/m2;l——补油管路中的长度,根据该应用工况,选取l=0.5 m;d1——补油管路的直径,根据该应用工况,取d1=15 mm;r——在补油管路中选取的与管道轴线重合的微小圆柱体的半径。对式(3)积分可得补油进口处的补油管路流量表达式为

(5)增压装置出口处的出油口流量为q5、压力为p5,根据应用工况可得,在出油口位置的压力需满足变量泵的最小自吸压力。喷嘴出口到增压装置出口的流量应满足质量与能量守恒定律,可得出口的流量q5表达式为:

在增压装置内部回路的喷嘴出口,有流量q2的表达式如式(6):

忽略泵马达内部泄露量和管路损失,为满足闭式静液驱动系统的正常工作,增压装置前后的流量应保持不变,即有式(7):

联立式(5)——式(7)可得

式(8)说明,增压装置工作过程中,其节流口流出的冲洗流量与补油口流进的补油流量相等。

2.2 工作参数分析

对于增压装置喷嘴-射流管结构,其主要的工作特性为:当增压装置喷嘴-射流管结构中喷嘴输入相同能量的油液后,在相同压力条件下增压装置补油越多,或补油口将相同流量的油液引至泵入口的压力越高,则装置的工作特性越好。为评价增压装置的工作性能,为此引入相关工作特性参数[12]。

2.3 仿真模型的建立

根据上文中已经给出的增压装置集成的内部回路结构与原理,通过调用Hydraulic 库中不同的基本元件,搭建了如图3 所示的增压装置内部回路模型[13-14]。模型库中ejector pump 模块其原理与本文增压装置中的喷嘴-射流管原理一致,故可直接调用。喷嘴-射流管结构参数如表1所示。

图3 增压补油回路仿真模型Fig.3 Simulation model of booster replenishing circuit

表1 喷嘴-射流管主要结构参数Tab.1 Main structural parameters of nozzle-jet tube

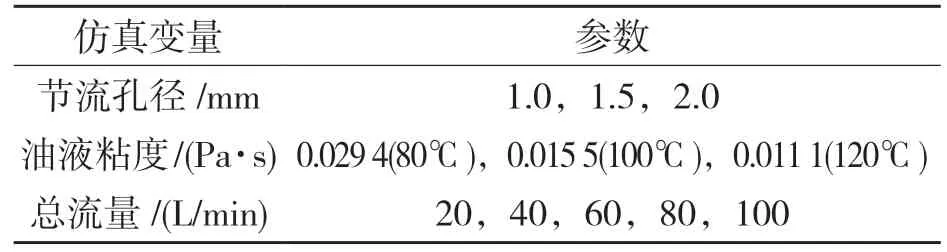

设置泵的转速为2 000 r/min,通过改变变量泵的排量改变系统的总流量。油液选用10W-40车用润滑油,在工作温度为80,100,120 ℃下的动力粘度分别为0.029 4,0.015 5,0.011 1 Pa·s。为较全面评价该增压补油回路的工作特性,设置了2个变量,即节流孔径这一结构参数和油液粘度这一工作参数。在该增压补油装置中,节流孔径的大小不是固定的,需要根据工作状态匹配最优的节流孔径。而油液粘度的变化可以直接反映出系统工作温度的变化情况。变量参数值选取如表2所示。同时,选取补油流量和增压器出口压力这2 个工作参数进行仿真测量,补油流量的大小可以反映喷嘴-射流管的引射能力,较大的补油流量可以充分冷却油液,弥补系统的油液泄露,改善系统的工作性能。而出口压力反映了增压器的增压效果,若出口压力低于泵的自吸压力,泵将出现吸空现象,该系统不能正常工作。

表2 仿真变量参数值Tab.2 Simulation variable parameter values

3 结果与分析

3.1 增压回路的动态特性

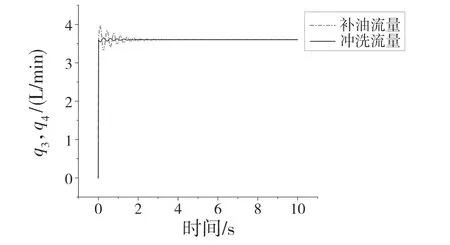

首先分析补油流量和冲洗流量的动态响应特性,设置总流量大小为40 L/min,得到的参数如图4 所示。从图4 可以看出,在仿真开始后,冲洗流量和补油流量迅速上升,在达到稳定值前均出现一定程度的波动,但补油流量的超调量和调整时间均大于冲洗流量,经过一段时间的调整后,与冲洗流量保持一致。

图4 补油流量和冲洗流量的动态特性Fig.4 Dynamic characteristics of make-up flow and flushing flow

分析可知,该增压装置的引流能力,即理论补油流量要大于从节流孔排出的冲洗流量,所以,当冲洗流量上升到接近稳定值时,补油流量仍持续上升,但为保证系统的流量平衡,补油流量要与冲洗流量基本相等,故随后补油流量开始调整,直至达到与冲洗流量相同的稳定值。该仿真结果与前文分析基本一致,验证了该仿真的有效性。

3.2 对补油流量的影响

选定系统工作温度为100 ℃,改变节流孔径和系统总流量,得到的补油流量仿真计算结果如图5 所示。从图5 可以看出,补油流量与总流量呈明显的线性关系,总流量增大,补油流量随之增大。节流孔径的变化对补油流量有显著影响,且节流孔径越大,补油流量也越大,节流孔径为1 mm 的补油流量,仅约为节流孔径1.5 mm 的45%,约为节流孔径2 mm 的27%,这一比例基本不随总流量的变化而变化。节流孔径的变大会导致通过节流孔进入油箱的冲洗流量增大,从而引起补油流量的增大。一般补油流量应占到总流量的10%左右,为保证充足的补油流量,2 mm 的节流孔径满足其要求。

图5 不同总流量和节流孔径d 对应的补油流量Fig.5 Different total flow rate and orifice diameter d corresponding to make-up oil flow

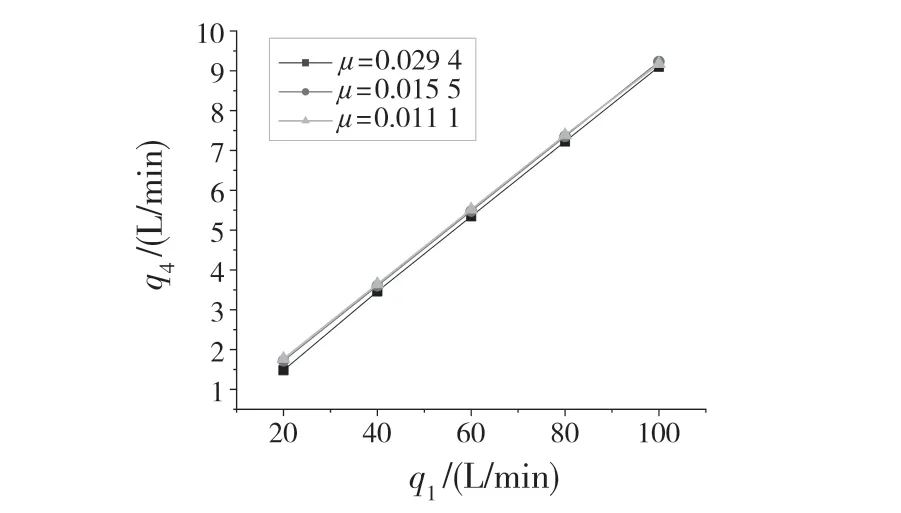

保持节流孔径为2 mm 不变,改变工作温度和系统总流量得到的补油流量仿真计算结果如图6所示。当油液工作温度变化,即油液粘度变化时,补油流量并没有出现显著的变化,最大差距约为16%。而总流量则对油液粘度关于补油流量的变化趋势有不可忽略的影响,当总流量增大时,由油液粘度引起的补油流量变化数值在不断缩小,差距从16%降至1.4%,说明油液粘度只有在较小流量时才会对补油流量造成一定程度的影响。随着系统总流量的上升,油液粘度对补油流量带来的影响可以忽略不计。

图6 不同总流量和油液粘度对应的补油流量Fig.6 Make-up flow rate corresponding to different total flow rate and oil viscosity

3.3 对出口压力的影响

同样选定系统工作温度为100 ℃,改变节流孔径和系统总流量,得到的出口压力仿真计算结果如图7 所示。首先随着总流量的增大,增压装置的出口压力显著提升,流量越大其变化程度越快。而节流孔径变大时,出口压力反而有所下降,其下降程度与总流量有关,总流量越大,由节流孔径造成的出口压力差距越大。在总流量为20 L/min 时,节流孔径为2 mm 的出口压力约为节流孔径1 mm 的86.7%;当总流量为100 L/min 时,节流孔径为2 mm 的出口压力约为节流孔径1 mm 的79.5%。较小的节流孔径使得喷嘴-射流管的进口压力增大,从而导致其出口压力也随之增大。另外,虽然2 mm 节流孔径下的增压装置出口压力较小,但其最小值依然有0.137 MPa,高于大气压力,相对于开式回路依然有增压的效果,可以减轻泵的吸空现象。

图7 不同总流量和节流孔径d 对应的增压装置出口压力Fig.7 Outlet pressure of booster device corresponding to different total flow and throttle aperture d

保持节流孔径为2 mm 不变,改变工作温度和系统总流量得到的出口压力仿真计算结果如图8 所示。从图8 可以看出,油液粘度对出口压力的影响并不十分明显,变化范围最大为8%,且由油液粘度引起的出口压力差距不随总流量的变化而呈现规律性变化,变化范围稳定在5%到8%之间,基本可以忽略不计。

图8 不同总流量和油液粘度对应的增压装置出口压力Fig.8 Outlet pressure of booster device corresponding to different total flow and oil viscosity

3.4 对工作特性参数的影响

由上文分析可知,油液粘度对于增压装置的工作特性未产生明显变化,故这里只分析节流孔径对增压装置工作特性参数的影响。保持系统总流量为40 L/min 不变,得到的增压装置工作特性参数仿真计算结果如图9 所示。

图9 不同节流孔径d 对应的增压装置工作特性参数Fig.9 Working characteristic parameters of booster device corresponding to different throttle apertures d

当节流孔径增大时,增压装置的引射比有明显上升,最大时接近10%,而压力比有一定程度的下降,这与上文仿真得到的结论相同。虽然2 mm 节流孔径的压力比有所下降,但效率还是最高的,因此综上所述,2 mm 节流孔径的增压装置工作特性最为优良,应优先使用。另外,节流孔径并非越大越好,仿真结果表明,当节流孔径为2.5 mm,在系统总流量达到92 L/min 后,回路流量平衡将失效,补油流量和冲洗流量不再相等,泵出现吸空现象。这是因为节流孔径变大后,当系统总流量越大,通过节流孔径的冲洗流量越大,减少了进入喷嘴-引流装置的流量,流速相对下降,从而导致引流能力变弱,补油流量无法与冲洗流量保持平衡,整个系统失效。因此节流孔径应与静液驱动系统的实际工作条件相匹配,通过仿真或实验确定最优的节流孔径。

4 结论

本文针对车辆冷却风扇开式液压系统液压泵吸油不足的问题,对所设计的增压装置进行研究,建立了增压装置液压回路的数学模型,同时应用AMESim 搭建了仿真模型,研究了节流孔和油液粘度对增压装置工作特性的影响。本文的主要贡献和结论如下:

(1)忽略静液驱动系统所有的油液泄露,在正常工作的情况下,该增压补油装置的冲洗流量和补油流量总是保持相同,但在动态特性中,补油流量的超调量和调整时间要大于冲洗流量。

(2)在一定范围内,节流孔径越大,进入油箱的冲洗流量就越多,补油流量也随之提高。但节流孔径的增大使得喷嘴-射流管结构入口处的油液压强变低,从而使增压装置出口压强变低。

(3)油液粘度,即油液工作温度对补油流量和出口压力均未造成明显影响,对补油流量的最大差距为16%,对出口压力的最大差距仅为8%,一般可以忽略不计。

(4)流孔径对该增压补油回路的工作特性参数有显著影响,在满足系统正常工作的范围内,节流孔径越大,引射比越大,同时压力比有所减小,最终效率越高,工作特性越好。