500 t/h 锅炉掺烧低水澳优煤的试验研究

黄华俊

(1 浙江浙能技术研究院有限公司 浙江杭州 311121 2 浙江省火力发电高效节能与污染物控制技术研究重点实验室 浙江杭州 311121)

0 引言

绍兴某热电厂二期4×57 MW 背压供热机组配套四角切圆锅炉设计煤种是高水分、低灰分的蒙混煤。由于未规划干煤棚,遇雨雪天气,极易发生给煤机断煤、给煤机落煤管积堵现象,给机组安全稳定运行带来不利影响。混煤掺烧或燃用非设计煤种,已成为电厂的必然选择。在试烧燃用一期2×300 MW锅炉用优混煤基础上,燃煤供应方提议试烧、掺烧低水澳优煤。

低水澳优煤水分低、灰分高、氮元素含量高,燃煤特性与蒙混煤差异较大。西安热工院开展的电厂实际用煤调查显示,煤种不符合设计煤种时,锅炉的安全性、经济性和环保性较差;某1 900 t/h 直流对冲锅炉全部掺烧低水澳优煤后,NOx 生成量大幅增加,较基础工况增加了约50%。

分磨掺烧方式对炉内混合强烈的四角切圆锅炉比较有效。通过分磨掺烧不同比例的低水澳优煤,研究和评估其对锅炉的安全性、经济性和污染物生成等影响。

1 锅炉设备及煤质分析

1.1 锅炉设备介绍

机组为背压式供热机组,配套锅炉型号NG-500/10.1-M,为高温高压、自然循环、单汽包、Π 型布置、单炉膛四角切圆燃烧、平衡通风、固态排渣、喷水减温、全钢构架悬吊结构的露天布置锅炉。

锅炉上部至尾部沿烟气方向依次布置了屏式过热器、高温过热器、低温过热器、上级省煤器、选择性催化还原法(SCR)脱硝装置、下级省煤器和两台容克式三分仓回转式空气预热器。没有再热系统。

锅炉配备4 台HP743 型中速辊式磨煤机,每台磨煤机对应一层直流燃烧器,3 用1 备可保证锅炉满出力。燃烧器为均匀配风,从下到上分别为D 层、A 层、B 层、C 层,上部有3 层分离燃尽风(SOFA)。制粉系统为正压直吹式冷一次风系统,设计煤粉细度R90=18%。

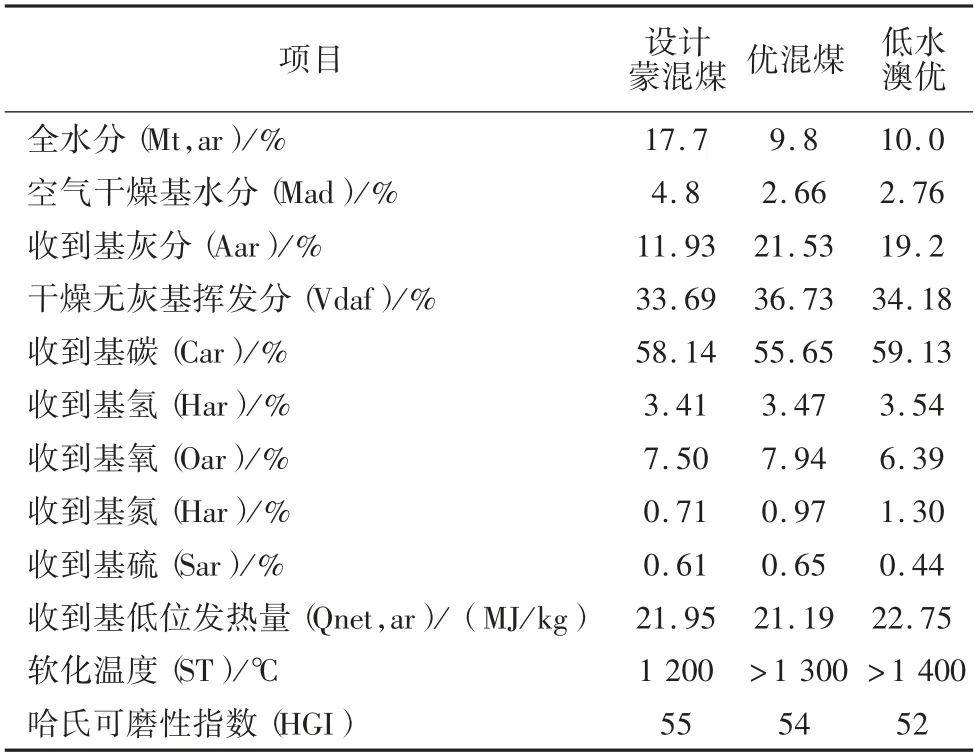

1.2 煤质分析

锅炉在试验前后燃用的是优混煤,表1 为设计煤种、燃用煤种和掺烧煤种的煤质分析。试验用低水澳优煤与设计煤种的全水分、灰分、氮元素含量、哈氏可磨性指数、硫分和灰熔融特性差别均较大,与试验前后所燃用的优混煤的热值、氮元素含量、硫分差异较大。

表1 设计煤种、燃用煤种与掺烧煤种的煤质分析

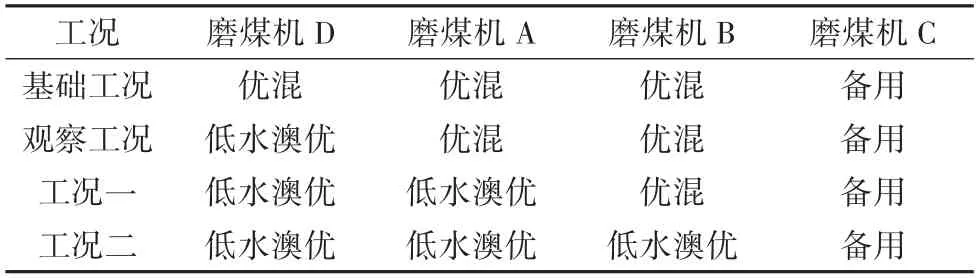

2 掺烧试验

本次试验以锅炉满负荷分磨掺烧的方式,进行不同比例的低水澳优对炉内燃烧特性的影响试验,依ASME PTC4.1《锅炉性能试验规程》开展,实际试验工况如表2 所示。试验期间尽可能保持了主蒸汽参数、过量空气系数等在同一水平,未进行吹灰、打焦、定期排污及其它扰动工况的操作,未进行制粉系统启停切换操作。

表2 掺烧试验工况

试验主要观察和检测了如下项目:①炉膛火焰温度测量;②燃烧器区水冷壁、燃烧器喷口附近、SOFA 区水冷壁结渣情况观察;③炉膛底部渣井掉渣、干渣系统运行状态监视;④表盘汽温、减温水量、受热面管壁温度监视;⑤SCR 进口、空预器出口烟气成份测试;⑥飞灰、炉渣取样分析含碳量;⑦排烟温度测量;⑧锅炉热效率测试、比对;⑨制粉系统运行情况。

3 试验结果分析

3.1 不同掺烧比例下锅炉安全性

低水澳优煤掺烧仓位由1 仓增加到3 仓全烧各工况下,锅炉汽水参数正常,主蒸汽温度、压力均能达到设计值。

观察工况、工况一即掺烧1 仓、2 仓低水澳优时,炉内结渣情况与基础工况时变化不大,燃烧器区域、SOFA 区可见的水冷壁左右侧墙上所覆盖浮渣未见明显变化,渣井处未见大的焦渣块掉落。

工况二即3 仓全烧低水澳优煤时,渣井监控明显可见渣块掉落增多。4 h 左右,#1、#2 渣井靠侧墙就发生渣焦塌落堆积现象,炉内局部出现了结焦现象,炉内结焦情况有恶化倾向。渣焦较松散,可由液压挤渣机构挤压、掉落至下部钢带,干渣系统运行未现异常。

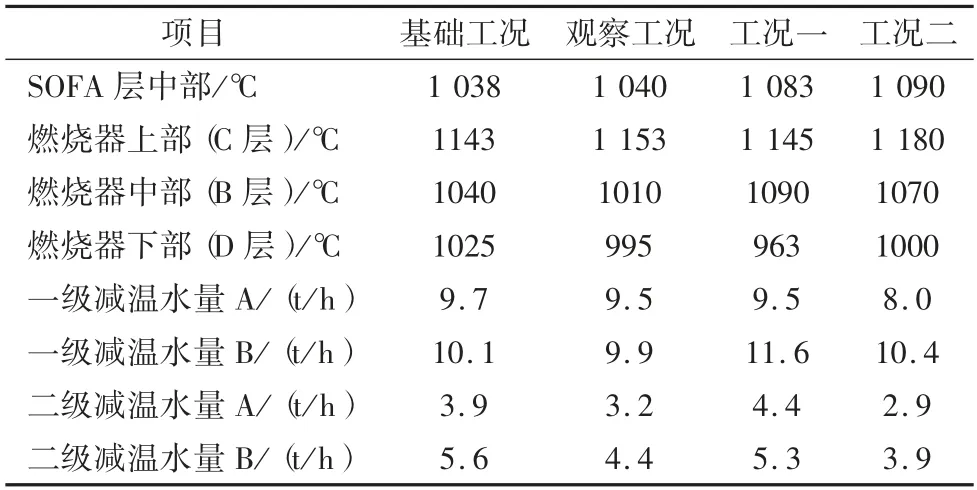

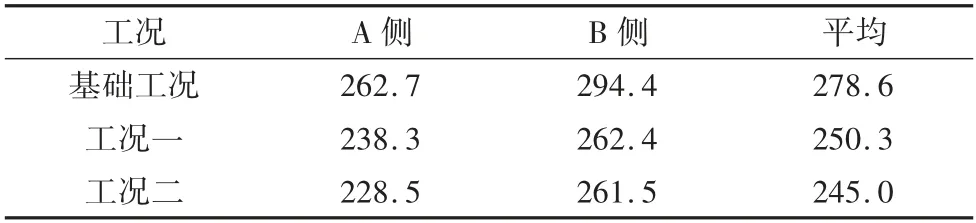

各工况下,炉膛温度和减温水量如表3 所示。从表3 可以看出,随着低水澳优掺烧比例的增加,中上层燃烧器区域、SOFA 层区域平均温度有逐渐上升趋势,显示煤粉燃尽有所推迟,但整体炉温在正常区间内,过热汽一、二级减温水量与基础工况接近,锅炉各受热面没有超温点。

表3 各工况下炉膛温度和减温水量

3.2 不同掺烧比例下锅炉经济性

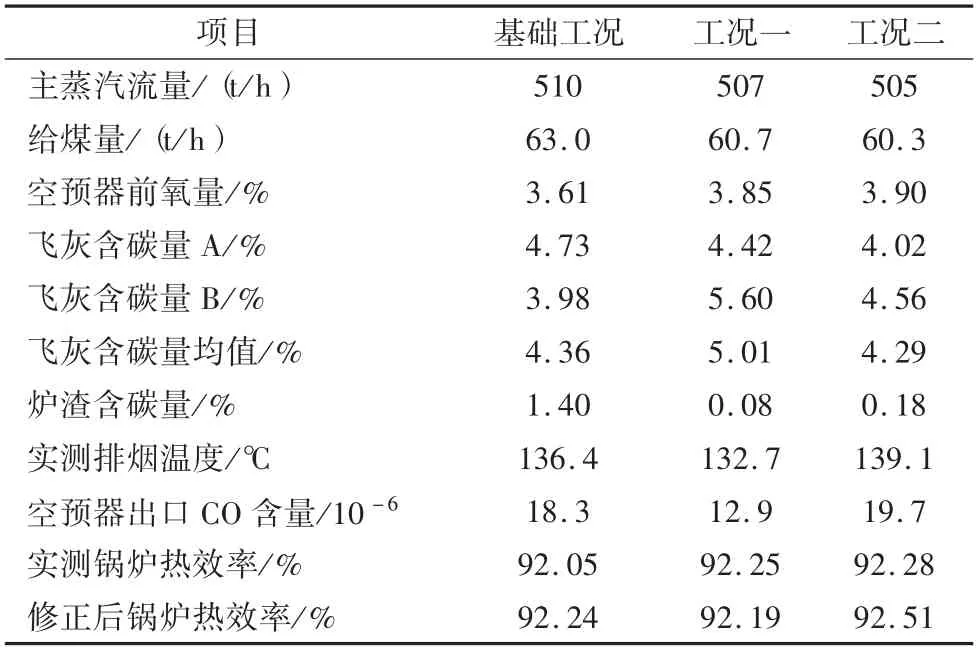

低水澳优煤不同掺烧比例下锅炉运行基本参数、锅炉热效率计算结果、灰渣含碳量检测结果等见表4。

表4 锅炉运行情况表

表4 显示,随着低水澳优煤掺烧比例的增加,锅炉热效率大体上小幅上升,炉渣含碳量明显下降,掺烧2 仓低水澳优时(工况一),锅炉飞灰含碳量均值较基础工况增加了15%,3 仓全烧澳煤时(工况二)飞灰含碳量又较基础工况略低,整体上含基础工况等3 个工况下的飞灰含碳量均偏大,煤粉燃烬率不够理想。各工况下烟气中CO 含量均较低。

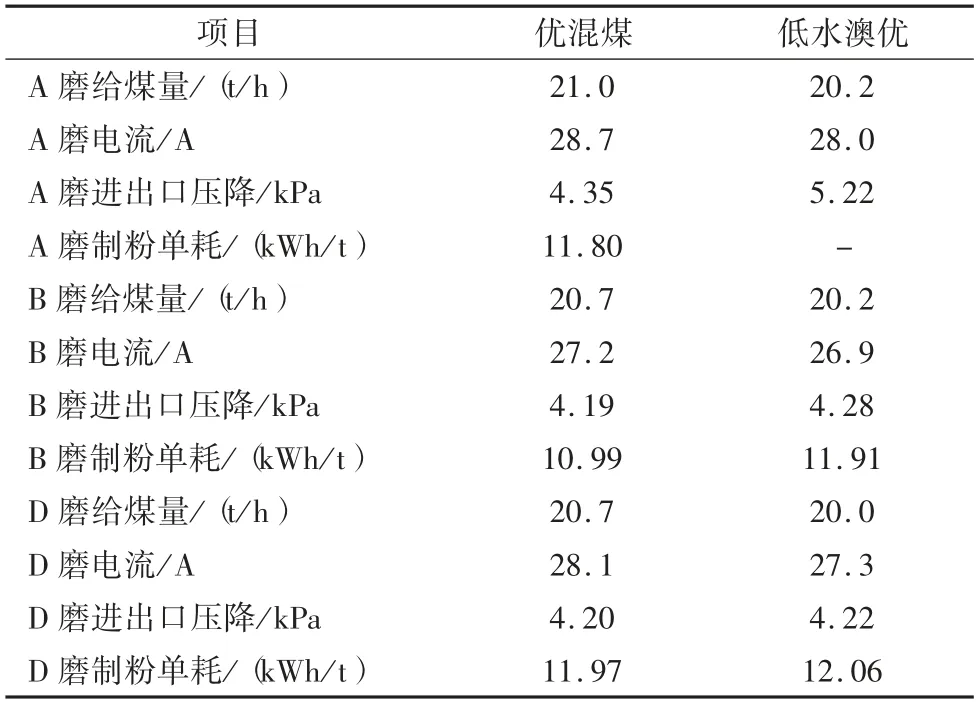

煤质化验单显示该批次低水澳优煤哈氏可磨性指数只有52,较优混煤要低,试验比较了制粉系统运行情况,见表5。

表5 各磨煤机磨制不同煤种时参数比较

从表5 可知,各磨煤机电流在28 A 上下,与磨煤机额定电流36.7 A 尚有裕量。低水澳优煤对制粉系统的影响主要在于制粉单耗上升,其中对B 磨的影响更加明显,平均上升了0.92 kWh/t或8.4%。但由表1 可知,低水澳优煤的Qnet,ar 要比试验前后燃用的优混煤高,因此掺烧低水澳优时总的给煤量下降,各工况下制粉系统的总耗电量变化不大。

3.3 不同掺烧比例下锅炉NOx 生成量情况

该机组污染物排放符合超低排放标准,试烧的低水澳优含氮量为1.30%,高于之前所燃用优混煤(含氮量0.97%)。NOx主要来自燃料中的氮,总体上看燃料氮含量越高,则NOx 的排放量也就越大,鉴于早前某1 900 t/h 直流对冲锅炉全烧低水澳优煤后NOx 生成量大幅增加,试验过程中重点监测了炉膛出口NOx 生成量,在SCR 进口烟道测试了各工况下烟气内NOx 含量,如表6 所示:随着掺烧比例的增加,炉膛出口NOx生成量呈下降趋势,要好于前述某直流对冲锅炉掺烧表现。

表6 各工况下实测SCR 入口烟气NOx 生成量(标况值)变化 单位:mg/Nm3

4 结论

某背压供热机组500 t/h 锅炉进行不同比例低水澳优煤的掺烧试验。掺烧低水澳优后,锅炉燃烧器区域等各受热面没有超温点,主蒸汽参数能达到设计值,减温水量处于合理范围内,制粉系统、锅炉效率影响不明显,炉膛出口NOx 生成量下降,经济性和环保性可以得到保证,但全烧低水澳优时,炉内结焦情况有恶化倾向,渣井可见焦渣塌落堆积现象,建议在中下层燃烧器掺烧1~2 仓低水澳优煤,不建议3 仓全烧该煤种,以更好地保证锅炉安全可靠性。