吸收式热泵机组在北方某垃圾焚烧厂的应用经济分析

陈圆

(上海康恒环境股份有限公司 上海 201703)

随着社会经济的不断发展,能源的需求量也变得越来越多。由于煤炭、石油、天然气等不可再生能源储量有限,同时燃烧也会对人类及环境产生不良影响,因此,新能源的开发和各种先进能源及节能技术的研究越来越受到人们关注和重视。

在能源消耗量大的行业如冶金钢铁、石油化工、火力发电等行业,各种节能技术应用相对广泛且经济。这些行业热量损失大、余热资源丰富,如我国冷凝式发电厂的平均发电效率不到40%,热量损失达50%以上[1]。对较低品质的热量加以回收利用,可以提高热电厂的能源效率。

随着吸收式热泵技术的不断发展与成熟,其吸收环境热能或者回收低温废热来制取高温热水的技术也得到了充分发展与应用。传统的热电厂在低温蒸汽(汽机抽汽)的驱动下,利用热泵技术提取循环冷却水中的低温废热热能,将供暖水进行加热处理,既能充分利用余热资源提高电厂能源利用率,又能满足冬季供暖需求。

1 吸收式热泵技术介绍

1.1 吸收式热泵技术基本理论

热泵技术的工作原理是将热能从低温热源提取到较高温度热媒中去利用的一种技术。根据热力学第二定律,不可能把热从低温物体传到高温物体而不引起其他变化,即热量不会自发地从低温物体传递到高温物体。若要使热量从低温物体传递到高温物体,则需要付出一定的代价。

吸收式热泵是以热能为驱动热源,利用溶液(溴化锂溶液或氨水)的吸收特性来实现将热量从低温热源向高温热源输送的一种热泵机组。根据驱动热源的不同可分为第一类吸收式热泵和第二类吸收式热泵。

(1)第一类吸收式热泵,也称增热型热泵。它是以消耗高温热能(蒸汽、燃料、热水)作为代价,通过向系统输入高温热能,进而从低温热源中回收一部分热能提高其温位,以中温位的热能供给用户。

(2)第二类吸收式热泵,也称增温型热泵。它是以中温热能(通常是废热)驱动系统运行,将其中一部分热能的温位提高,即吸收过程放出的热量送至用户,而另一部分热能则排放到环境中。

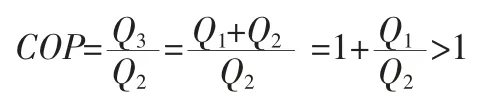

吸收式热泵机组工作原理如图1。即废热源Q1在驱动热源Q2的驱动下通过吸收式热泵机组输出的热水吸收热量Q3为回收的废热源热量与消耗驱动热源热量之和。吸收式热泵性能系数等于热水吸收热量与驱动热源热量之比,即

图1 吸收式热泵工作原理图

根据不同工况条件,且当前技术条件下,第一类吸收式热泵的COP 一般为1.65~1.85[2],即使用1 kW 的高温热能,驱动吸收式热泵可以吸收0.65 kW~0.85 kW 的低温热能,整体输出热能为1.65 kW~1.85 kW。

对于第二类热泵,利用低位热源的温度一般在70 ℃以上(不同厂家生产的设备利用低位热源的温度可能有所差别)[3]。北方热电厂循环冷却水回水冬季温度一般在28 ℃~30 ℃,因此本文只针对第一类吸收式热泵而做相关技术分析。

2.2 吸收式热泵技术在热电厂的应用

热电厂内汽轮机冷凝器的乏汽通常采用循环水进行冷却处理,而循环水又通过冷却塔与空气进行对流换热冷却,造成了乏汽余热损失。国内很多热电厂通过吸收式热泵回收循环水低温余热并应用到供暖系统[1]。该节能技术的基本设计方案为采用吸收式热泵机组,以28 ℃左右的循环冷却水作为低温热源,以汽轮机抽汽(0.6 MPa~0.8 MPa)作为驱动热源,加热供暖热水,被降温后的循环水(22 ℃)又送入冷凝器循环利用。具体系统流程如图2 所示。

图2 吸收式热泵供暖系统流程

通过吸收式热泵技术的应用,不仅可以回收循环水余热,提供热电厂供暖热量,同时也提高了热电厂总的能源利用效率。另外,采用该技术在冬季供暖期可以取代冷却塔的运行,降低全厂用电率;同时循环水冷却改为闭式循环运行,可以最大程度地节约循环水的蒸发损失,减少资源浪费,提高生产效益。因此,吸收式热泵技术在回收热电厂冷凝排热、用于冬季采暖供热是经济可行的。

2 垃圾发电厂工程应用经济分析

随着我国经济的快速发展,人民生活水平的不断提高,城市生活垃圾处理问题也变得越来越严重。近些年,随着垃圾焚烧处理技术的不断发展及其在实践过程中所体现出来的优势以及国家政策上的支持,全国掀起垃圾焚烧电厂的建设高潮。截至2018 年年底,我国建成并投入运行的生活垃圾焚烧发电厂约364 座,2019 年全国范围内拟建设的涉及垃圾焚烧的项目多达426 项,覆盖了全国29 个省、市、自治区,预计到2020年年末,全国城市垃圾焚烧建成的投运项目有望达到550 座[4]。

针对传统热电厂采用吸收式热泵技术回收乏汽冷凝排热成功应用经验,笔者尝试探索其在垃圾焚烧电厂的适用性。

2.1 垃圾焚烧电厂基本情况

本文以北方某省垃圾焚烧发电厂为例,其垃圾处理规模为1 500 t/d,焚烧线采用2×750 t/d 台机械炉排炉,配置主蒸汽参数为4.0 MPa(g)、450 ℃的卧式余热锅炉,汽轮机容量为2×15 MW,发电机2×15 MW;MCR 工况运行下2 台余热锅炉可提供约123.4 t/h 蒸汽供发电,按全年运行8 000 h 计,年发电量约2.14×108kWh/a,年上网电量约1.75×108kWh/a;烟气净化工艺采用“SNCR[氨水]+半干法[Ca(OH)2]+干法[Ca(OH)2]+活性碳吸附+袋式除尘器”,排放标准执行国标《生活垃圾焚烧污染控制标准》(GB18485—2014);全厂总循环冷却水流量约为8 400 m3/h。

该厂位于北方,冬季室温较低,按规范要求设置了全厂生活和生产车间供暖系统。

2.2 垃圾焚烧发电厂应用经济分析

(1)供暖热负荷及热源型式。全厂生活及生产车间供暖换热站位于综合厂房内0 m 层,换热站总供暖热负荷为2.71 MW。热源为汽轮机抽汽(P=0.355 MPa,T=202 ℃),由立式半即热式换热器交换成85/60 ℃采暖热水,经循环水泵输送到各热用户并通过散热器向空间供暖。本系统蒸汽耗量Qh约为4.12 t/h(换热效率按95%考虑),冷凝水温度按90 ℃考虑。

拟采用方案:在车间设置吸收式溴化锂热泵机组,使用汽机抽汽作为驱动热源,利用厂区循环冷却水(冬季温度约28 ℃~33 ℃)作为低温余热热源,通过机组系统对全厂生活及车间提供供暖热水,以减少汽机抽汽耗量,达到节能提高全厂能源利用率的目的。吸收式热泵站房供暖系统流程可参考图2。

(2)经济性估算分析。通过上文描述,查询相关技术资料,蒸汽技术参数如表1 所示。

表1 蒸汽技术参数

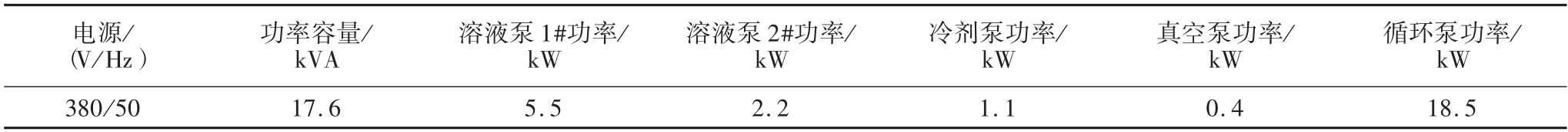

根据全厂供暖负荷以及循环冷却水在冬季运行期实际供回水平均温度在28/22 ℃左右,国内某厂家蒸汽型一类热泵机组技术参数如表2 和表3 所示。

表2 蒸汽型一类热泵机组技术参数表

表3 蒸汽型一类热泵机组技术参数表

(3)发电收益经济估算分析。结合上述相关技术参数,对焚烧厂使用传统换热器换热和吸收式热泵机组换热两种热源型式消耗蒸汽量进行对比分析,经济估算如下。

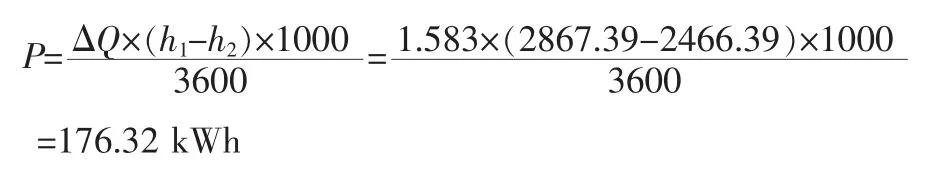

①全厂生活及车间供暖系统理论发电量经济估算分析。

蒸汽节省量:

汽轮机小时多发电量:

供暖期按4 个月计算,年多发电量:

按0.65 元/kWh 上网电价估算年发电收益:

②采用吸收式热泵机组增加溶液泵、真空泵、冷剂泵以及循环冷却水水泵等耗电估算:机组新增设备耗电功率W 约为27.7kW(见表3)。

1 a 供暖期折合电费:

合计估算年发电效益:

综上,供暖期净年发电效益如表4 所示。

表4 供暖期净年发电效益表

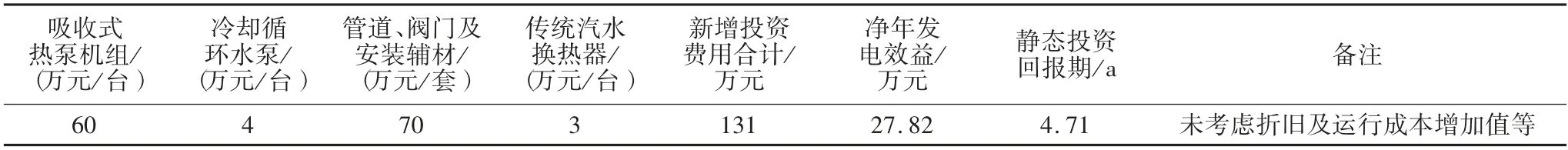

③设备投资分析。通过调研设备市场基本情况,厂内新增吸收式热泵机组进行供暖,其设备本体及相关配套辅助设备、管道、阀门附件及安装辅材投资情况如表5 所示。

表5 设备投资分析表

3 小结

(1)采用吸收式热泵机组达到了余热利用的目的,但总体经济性不明显。

(2)全厂总循环水量约为8 400 m3/h,而设备需求循环水量为151.7 m3/h,利用率仅为1.8%,未能达到完全利用循环水余热及节水(热泵为闭式循环)目的。

(3)吸收式热泵供热对于供热负荷大地区,可以更多的利用循环水余热,才能体现其余热利用的经济性,较适合于热电联供场所。

(4)若后续垃圾上网电价补贴优惠政策变化对垃圾焚烧厂收益产生影响,可以考虑更多的对外供热,并通过设置吸收式热泵机组,进一步提高能源利用率及全厂经济效益。