汽车内饰按压异响研究

李东强,彭 云,洪尚杓

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

随着汽车保有量的增加,汽车舒适性成为各汽车竞争的主要领域,尤其是随着新能源车的增加,车内异响问题逐步凸显,如何有效解决汽车异响问题成为重要的研究课题。异响(BSR)是指受外部激励的情况下相邻零部件之间发生相对位移而产生的摩擦或敲击噪音。异响按原理分为共振异响(Buzz)、摩擦异响(Squeak)、敲击异响(Rattle)。根据异响激励源不同,异响分为整车道路异响和静态异响。道路异响是由路面激励所引起的异响,静态异响是指整车未行驶状态操作功能件及按压内饰件产生的异响[1]。崔晓鹏[2]以某SUV 车门系统异响开发为例,通过数模检查、异响CAE 分析、异响试验结合的方法提出一套比较完整的异响控制方法与流程。段文君等人[3]从汽车内饰件异响类型及原因分析,介绍了常见异响问题排除诊断方法,并给出优化建议。Martin Trapp[4]系统介绍了异响机理、材料副摩擦试验、异响CAE方法等内容。刘二敏[5]和蔡金水[6]针对门饰板BSR 问题,总结BSR 影响因素和设计要点。

按压异响问题在所有异响问题中较为突出,如何系统有效解决按压异响问题是本文的主要研究内容。

1 按压异响成因与影响要素分析

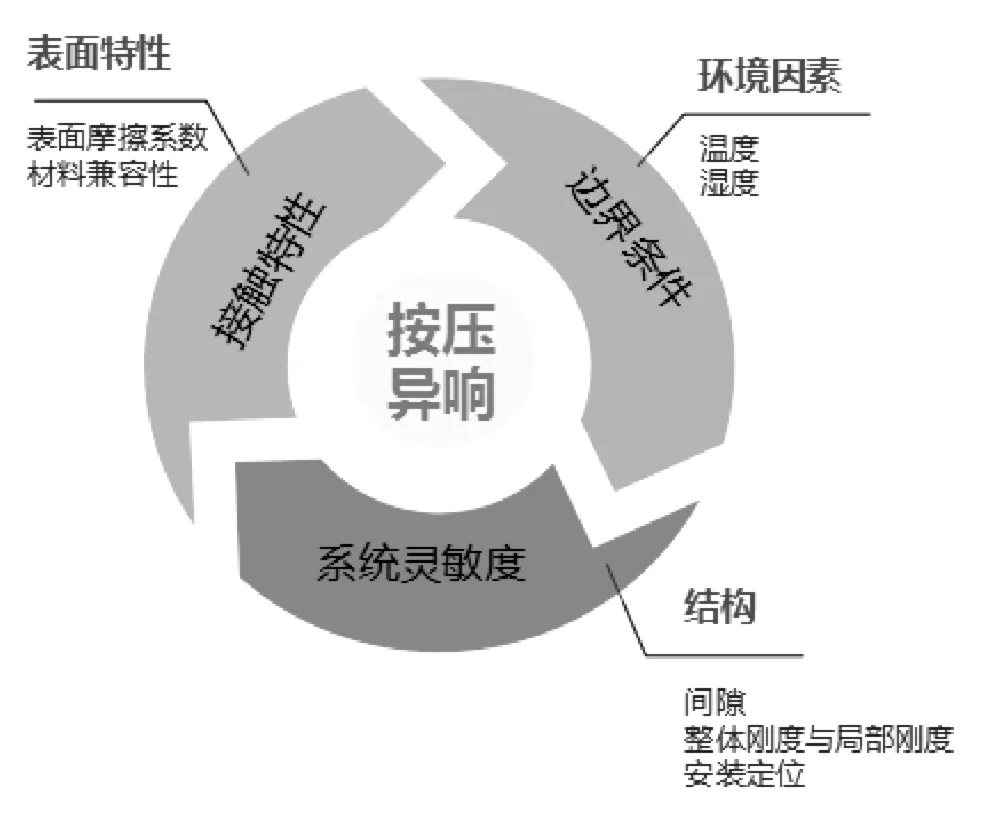

按压异响指通过手指、手掌、手肘等部位按压内饰件表面使得相邻零件发生相对位移产生的噪音,主要属于摩擦类异响。按压异响是不同材料零件匹配摩擦产生粘滑效应(Stick-Slip)发生的异响,如图1 所示。

图1 典型粘滑效应模型

根据粘滑效应物理模型建立力学模型如下:

式中:m1和m2分别相邻零件质量,x为按压相对位移量,为m1加速度,k为零件1 刚度,F为按压力,Ff为摩擦力,μd为动摩擦因数,μj为静摩擦因数,FN为作用在m1上的正压力。

根据公式(1)知按压异响与零件结构刚度、摩擦特性相关。从式(2)和式(3)可知,相互接触的零件在外按压力作用下,从静止到运动过程,发生接触粘滑效应,但并不是所有粘滑效应都会发生异响,它与接触表面特征有关,与材料特性相关。按压异响同时受系统灵敏度影响。系统灵敏度主要指零件整体刚度和局部刚度和安装定位,表面特性主要指表面摩擦系数和材料兼容性。此外,内饰件受环境温度、湿度影响,尺寸及表面特性变化较大,图2 为按压异响影响因素。

图2 按压异响影响因素

研究表明,内饰异响中80%是由于设计缺陷导致[7]。针对按压异响的影响因素,可从以下几个方面解决按压异响问题:

1.1 材料匹配兼容性

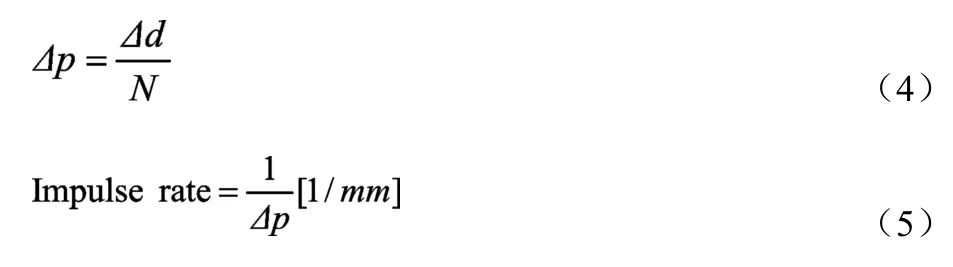

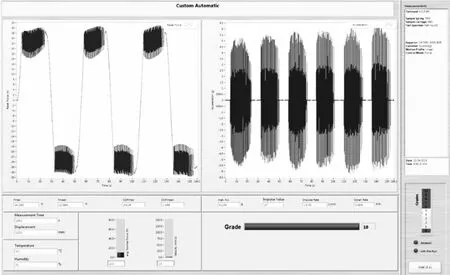

不同材料间摩擦粘滑效应产生异响的风险不同,通过材料摩擦试验得到不同材料匹配异响风险等级。图3 为材料兼容性试验机,通过试验可以得到不同温湿度、正压力、摩擦速率下的材料异响等级及脉冲率(Impulse Rate)[8],式(4)、式(5)为脉冲率计算公式。

图3 材料兼容性试验机

式中:△d为△T时间内发生粘滑效应的位移,N为△T时间内发生粘滑效应的次数,△p为单位粘滑效应的位移(relative displacement per pulse),Impulse Rate 为脉冲率。

图4 为某车型ABS 与TPO 表皮材料兼容性试验结果。其中Grade 表示异响风险等级,1~3 级表明两种材料间不会听到Squeak;4~5 级表明两种材料的匹配状况处在边界上不能排除发出Squeak 声音的情况;6~10 级表明两种材料匹配情况较差,能明显听到Squeak。

图4 某车型ABS 与TPO 表皮材料兼容性试验结果

汽车在生命周期内,会面临在不同路况上多种驾驶情况,因此,判断材料摩擦副的兼容性有必要测试不同温度、不同湿度、不同作用力、不同滑动速度等情况,表1 为某车型PVC表皮与ABS 电镀件材料兼容性部分试验结果。

表1 某车型PVC 表皮与ABS 电镀件材料兼容性结果

在整车概念设计阶段,合理选择异响兼容性好的材料与表面处理,可以降低按压异响风险。如将兼容性差的ABS与ABS 材料对改为兼容性好的ABS 与PP 材料对,将PVC表皮与ABS 材料对改为PVC 表皮与PP 材料对,将ABS 喷涂或电镀件改为PP 普通蚀纹等。表2 为内饰件典型材料对异响兼容性。

表2 内饰件典型材料异响兼容性

1.2 零件分件及匹配形式

在造型设计阶段,零件分件形式及配合形式对按压异响影响较大。合理的零件分件线布置,可以减少异响兼容性差的材料对配合区域,降低按压异响发生风险。如减少零件构成数量,可降低尺寸链构成数量,减少配合间隙公差。减少材料不兼容配合分件区域,可以降低异响风险。如图5 为某车型门饰板开关面板与扶手配合示意图,开关面板为ABS材料,扶手PVC 包覆,如将PVC 包覆扶手做短,将ABS 与PVC 包覆调整为ABS 与PP+EPDM-TD20 配合,可以降低异响风险,同时降低整车成本。

图5 不同开关面板与扶手分件形式

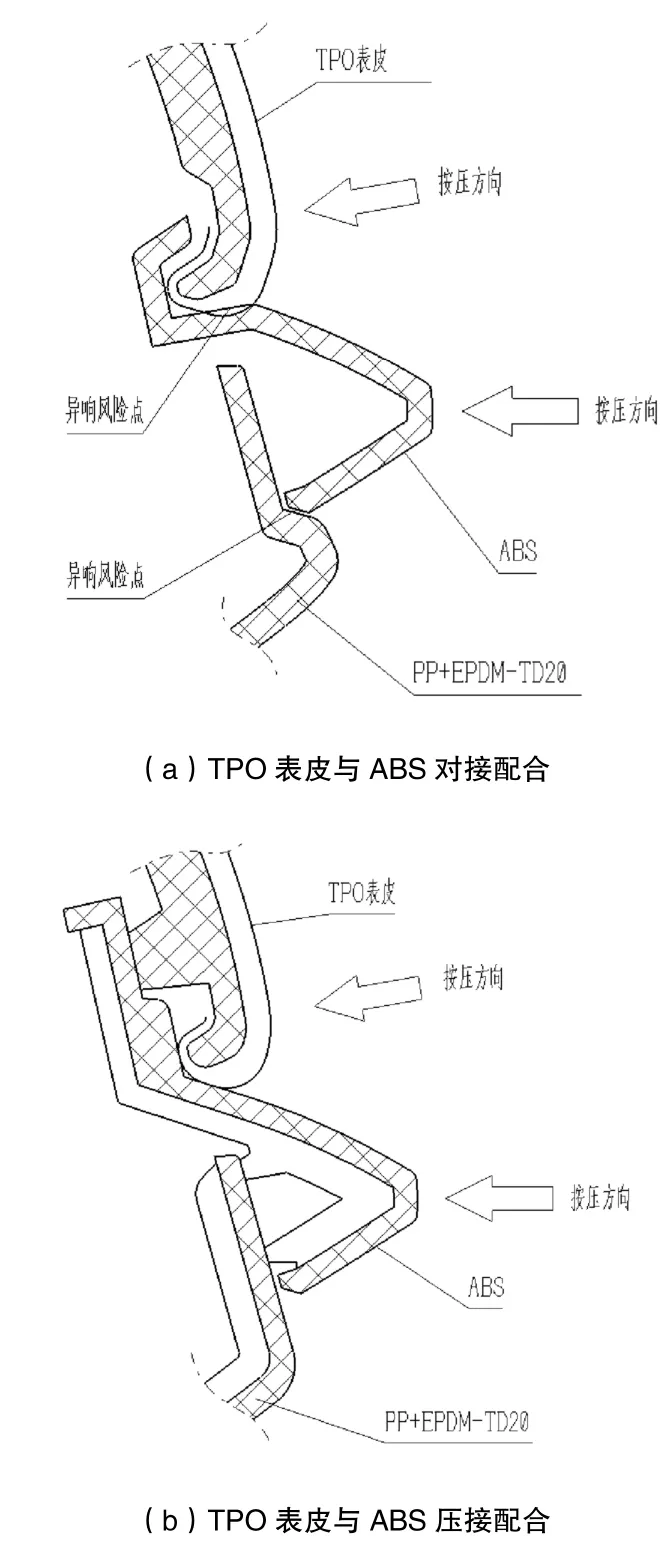

考虑内饰件按压方向,针对材料异响兼容性差的匹配,将与按压方向平行的配合分缝改为垂直按压方向,可以降低零件相互摩擦力,降低异响风险,图6 所示为IP 包覆件与装饰条配合,按压包覆件及装饰条表面,压接形式较对接形式更有利于降低异响风险。

图6 装饰条对接与压接配合形式

1.3 零件整体刚度和局部刚度

零件的整体刚度和局部刚度主要考察的是内饰件在按压工况下整体和局部抵抗变形的能力。整体刚度和局部刚度不足容易引起相邻零件在按压工况下同时发生相对位移,导致相邻零件间隙变小或相互摩擦产生粘滑效应而出现异响。整体刚度和局部刚度主要与安装点、加强筋、支撑筋、限位结构设计关联较大。安装点布置主要包含安装点间距、安装点到边界距离。加强筋主要考虑按压区域零件背部是否布置筋条,筋条布置的间距及高度需结合CAE 分析结果优化设计。支撑筋设计主要分为两种,一种是相邻零件配合边支撑,避免按压位置发生相对位移,另一种针对整体按压偏软的零件,局部增加支撑柱作用钣金或其他刚度高的零件。限位结构设计主要分为两种,一种是零件的整体安装定位策略,合理的限位结构能够有效地管理累积公差,控制间隙。另一种是零件配合的局部限位,通过合理的限位结构布置,能够有效避免按压位置因缺少限位导致的相对滑动。图7 为某车型IP 装饰条整体刚度和局部刚度优化前后对比。

图7 零件整体刚度与局部刚度优化

1.4 零件容差性设计

汽车内饰件大量运用塑料材料,受热胀冷缩和生产制造装配公差影响较大,合理的容差性设计能够有效控制间隙,降低因公差或温度影响导致的按压异响。压接配合容差性比对接配合好,如长条型ABS 电镀饰条与PVC 表皮配合,电镀饰条在长度方向公差累积较大,采用电镀饰条压接PVC 表皮,一方面饰条边界的公差累积不影响外观,另一方面按压方向支撑较好,不容易发生相对位移。包覆件拐角因表皮堆积,需做避让设计,避免因表皮顶起悬空按压异响。相邻零件配合尺寸链尽量短,避免累积公差过大导致间隙管理不佳。

2 按压异响评价方法

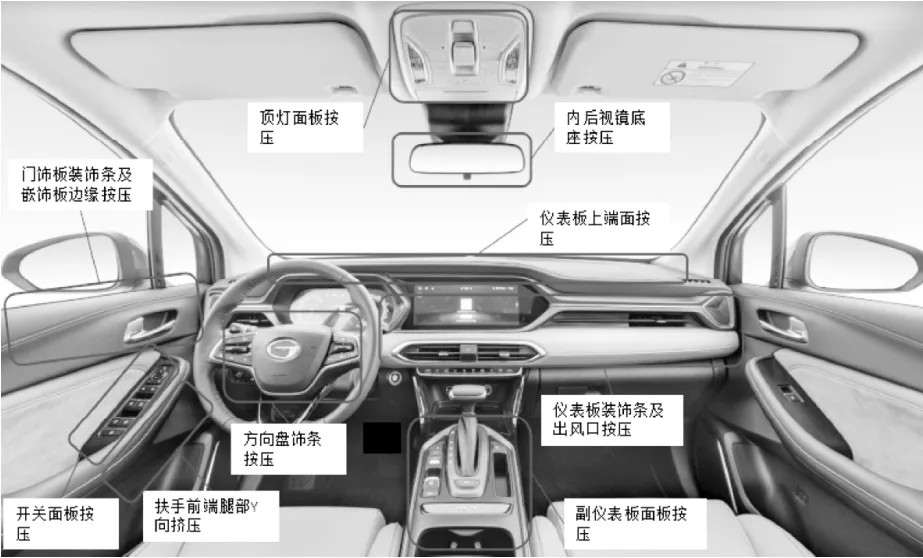

为模拟乘员在车内操作功能件或擦拭内饰或玻璃场景,根据按压方式不同分为三类:第一类为单指按压,第二类为三指或手掌按压,第三类为或手肘、腿部挤压。若手指按压、腿部靠压力度不超过50 N;肘部按压力度不超过250 N。图8 为某车型座舱各区域按压异响评价示意图。

图8 某车型座舱按压异响评价

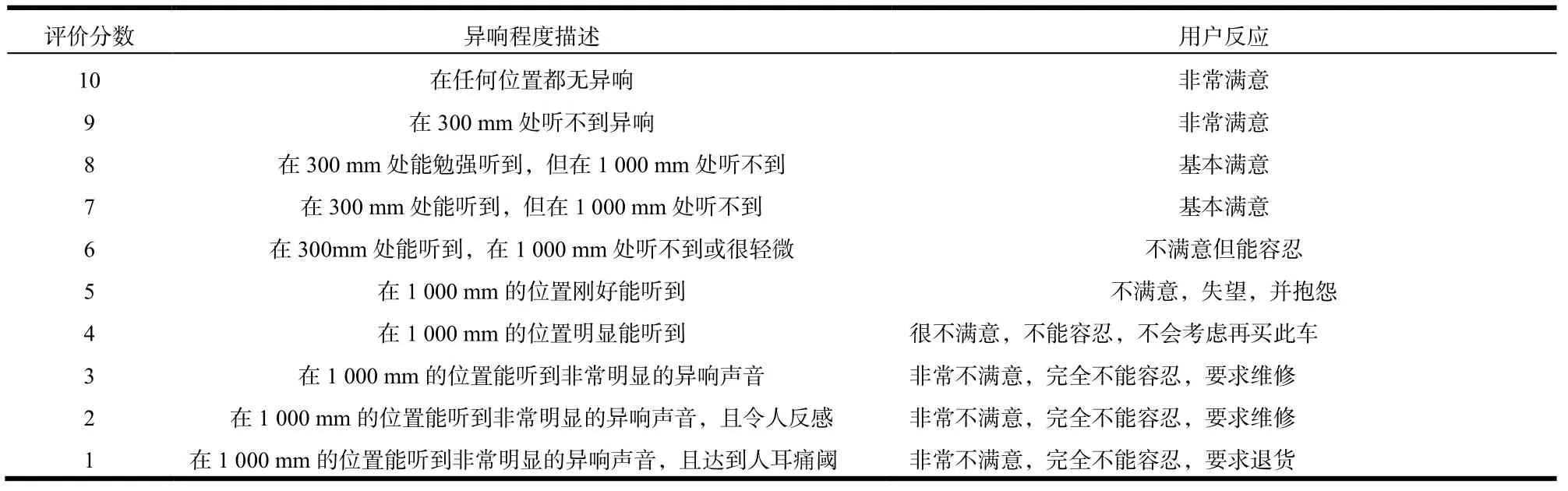

按十点评价法评分,7 分或以上无异响;6.5 分很轻微异响,可接受;6 分轻微异响,勉强接受;5.5 分或以下较明显异响,无法接受。如表3 所示。

表3 按压异响主观评价评分方法

在概念设计阶段,通过对标竞品车按压异响水平,结合不同车型级别的异响目标。完成按压异响评价清单,并制定按压异响开发目标,指导各系统零部件设计,如表4 所示。

表4 某车型仪表板系统和门饰板部分按压异响评估工况

3 按压异响正向开发流程及设计优化

汽车内饰件开发主要包含概念设计阶段、详细设计阶段、零部件及样车验证阶段、生产阶段。在每个开发阶段运用不同控制方法,能够将异响问题提前在设计阶段解决,减少后期成本,图9 为汽车内饰件按压异响正向开发流程。

图9 汽车内饰件按压异响正向开发流程

在概念设计阶段,通过以往车型材料库完成材料对摩擦 异响测试,完成材料兼容性数据库,可用于指导造型表面属性定义。同时,对竞品车型做静态异响评价和拆解对标,建立开发车型的按压异响目标。针对以外车型异响问题库,建立防再发问题管理清单,制定各系统防按压异响开发策略。

在详细设计阶段,针对各系统防按压异响技术方案,完成主断面制作及安装定位策略。对CNC 数据和PT 数据完成多轮接触点检查,结合CAE 分析制定优化方案。

在零部件及整车验证阶段,在零部件总成台架、整车静态评价中评估按压异响,制定优化方案。

在生产一致性阶段,针对关键零部件配合间隙、关键零部件力矩做生产管控,保证制造装配精度。

在按压异响正向开发流程中,通过典型断面设计、安装点及限位结构布置、3D 数据检查及CAE 手段能够在产品冻结前预防,减少后续设变费用。下面简单介绍几种按压异响控制办法。

3.1 典型断面设计

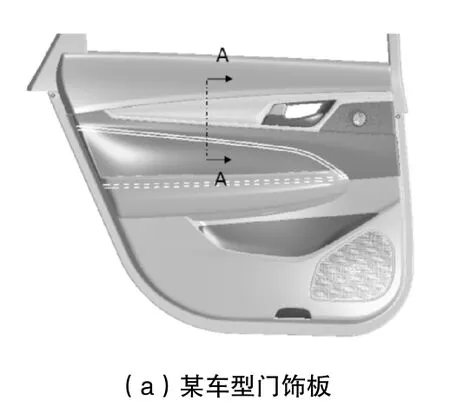

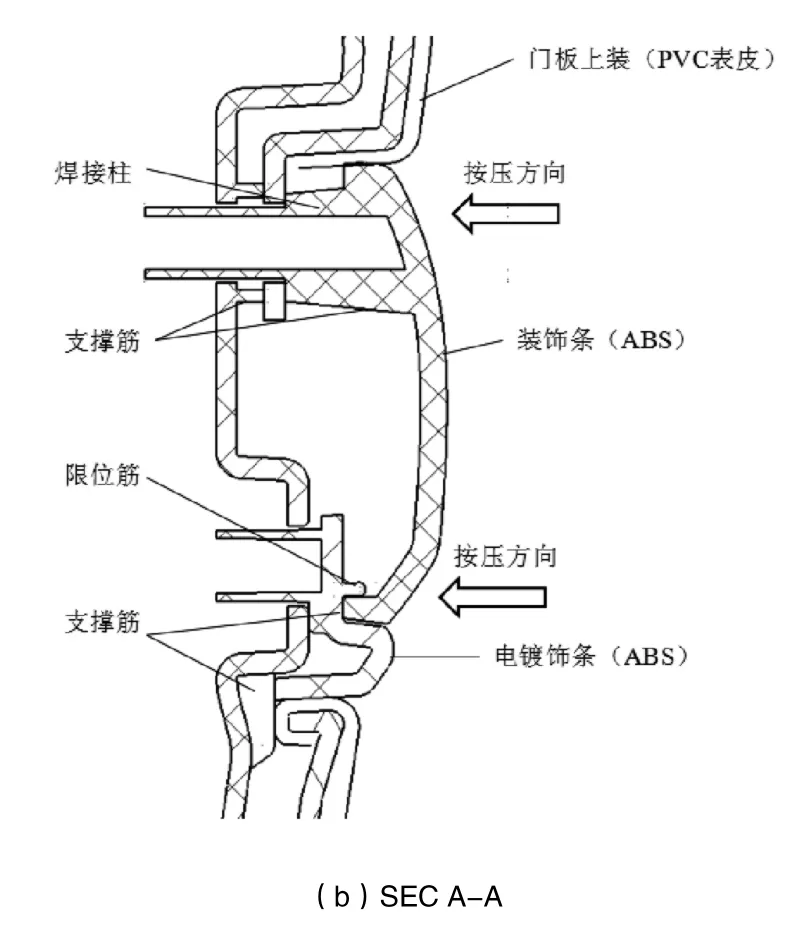

以某车型门饰板装饰条开发为例,在主断面阶段,对于材料对不兼容的配合,合理布置安装点、支撑筋等结构能极大提升刚度,避免按压发生相对位移,如图10 所示。合理布置安装点,安装点间距均匀,安装点尽量靠近边界,避免悬臂结构,配合边缘通过支撑筋和焊点支撑提升局部刚度,中间区域可通过支撑钣金提升整体刚度。通过制作典型断面库,能够总结以往经验,优化设计参数。

图10 门饰板装饰条典型断面

3.2 安装点及限位结构布置

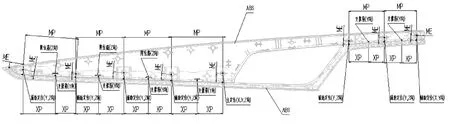

合理布置内饰件安装点及限位结构能够有效提升零件刚度的同时,减少相邻零件发生相对位移,降低按压异响风险。图11 为某车型门饰板ABS 与ABS 装饰条匹配安装定位,其中MP 为安装点间距,ME 为安装点到边界距离,XP 为支撑筋、限位筋间距。通过建立安装定位对标数据库,不断完善安装定位设计标准,能有效指导零部件的设计。

图11 某车型门饰板ABS 与ABS 装饰条匹配安装定位

3.3 接触点检查

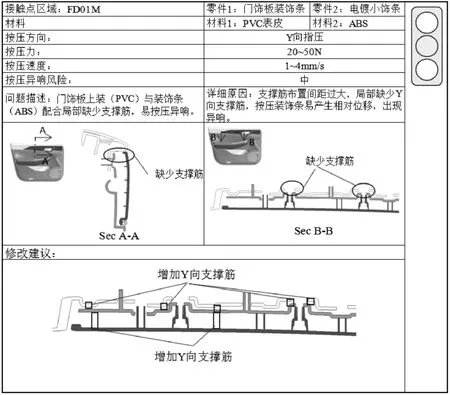

在详细设计阶段,针对内饰件CNC 数据和PT 数据,首先筛选材料对异响不兼容的零件接触区域,通过逐条接触点检查,制定优化方案,图12 为某门饰板装饰条按压异响接触点检查分析。

图12 某车型门饰板接触点检查

3.4 按压异响CAE 分析

结合上文的材料对摩擦异响试验结果,将脉冲率(Impu-lse Rate)换算成发生粘滑效应的最小位移量Δp作为按压异响CAE 分析的目标值,按压力50 N 工况下,相互接触的零件相对位移量小于Δp,则无按压异响风险,大于则存在按压异响风险,需进行结构优化。在CAE 分析模型中,单指采用ф20 的平面加载,三指、手掌采用ф50 的平面,手肘、腿部采用ф80 的球加载。从上文材料对异响摩擦试验得到PVC表皮与ABS 的脉冲率,然后换算为Δp作为按压异响CAE 分析目标值,通过判断相接触零件相对位移是否小于Δp作为判断按压异响风险的基准。图13 为某车型门饰板装饰条按压异响分析工况。

图13 某车型门板装饰条按压异响CAE 分析

3.5 防异响材料

大部分按压异响问题均可在详细设计阶段解决,少部分异响问题可在零部件及整车验证阶段,可以使用一些辅助材料隔离(如毛毡、海绵垫块、润滑剂、润滑脂等)或防异响材料(防异响ABS、PC/ABS 材料)解决。毛毡耐磨但不防水,适用于干涉位置。海绵垫块弹性好,支撑力强,耐久性好适用于刚度不足的位置。润滑剂、润滑脂通过涂刷到零件表面,迅速形成涂层膜,提升润滑性,适用于干涉位置。防异响材料是通过提高阻尼性能,将挤压摩擦产生的能量转换为内能,从而减少发声量。

4 总结

本文从汽车内饰件按压异响机理分析,总结按压异响的影响因素与解决方法,提出了一套防按压异响正向开发流程,通过在详细设计阶段的优化设计,提前规避异响问题,减少零部件及整车验证阶段的设计变更,为异响问题提供了解决思路,该方法同样可适用于路面激励引起的摩擦与敲击异响问题。