车载触控屏过电应力失效分析及微短路缺陷检测系统改进

林伟浩,沈 奕

(汕头超声显示器技术有限公司,广东汕头 515065)

0 引言

随着车载智能座舱电子产业的迅速发展,电容式触摸屏作为关键的人机交互接口,逐渐在汽车内饰电子设计中得到普遍应用,而汽车电子产品面临的工作环境通常非常严苛,环境噪声较大,且存在各类干扰源,特别是在整车电子系统中,主板基本包含多个高压器件和低压逻辑电路等模块,因此运行环境具有大电压、大电流及强磁场等特点。与此同时,为匹配车载触控功能的迭代升级扩展,伴随着半导体集成电路技术及工艺的飞速发展,车载触控芯片的集成度越来越高,芯片内部工艺尺寸已达到100 nm级别。因触控芯片内部包含着非常密集的逻辑电路,外部过电应力(Electrical Over Stress,EOS)对其造成的影响也越来越大,此类深亚微米集成电路的可靠性问题也日趋严峻[1]。因此,为进一步提升触摸屏产品在汽车应用领域的可靠性和稳定性,以及达成汽车车厂对零部件上线装车的功能零缺陷要求,研究EOS的源头、失效机理、防护措施及检测方式等方面将变得至关重要。

本文介绍了EOS的产生源头及防护改善设计方法,通过结合实际EOS失效案例分析,提出了规范的失效分析流程,并着重针对因EOS造成的通信接口线路微短路缺陷较难及时有效检出的难题,开展检测系统的分析与研究,搭建了改进后的检测系统,并最终通过了有效性验证。

1 车载触摸屏EOS产生机理

1.1 电容式触摸屏的工作机理

车载电容式触摸屏通常是采用黄光制程,将透明导电介质氧化铟锡(ITO)以镀膜和光刻的方式,在玻璃基板上制备形成以X轴、Y轴交叉分布的电容感应电极矩阵,利用透明电极与触摸体之间的静电耦合所产生的电容变化来侦测触控[2]。在触摸屏处于通电工作状态时,通过运用触摸芯片的驱动控制电路,对电容触控感应器件实施连续的高频交流充放电信号激励、扫描、信号采集及数据处理等系列步骤。当手指或其他接地导体触碰到电容式触摸屏表面时,会在触摸位置形成耦合电容,该耦合电容与触摸屏感应器件的内部电容形成并联电路,从而改变了内部电容的容量。通过对触控感应器件的X轴及Y轴电极进行持续驱动扫描,可检测到屏体产生电容值变化的具体节点位置,触控芯片通过侦测此电容量的变化演算出触摸位置的坐标信息,并上报给主机端做进一步的应用处理[3]。

1.2 EOS失效机理分析

过电应力EOS是指元器件承受的电流或电压应力超过其允许的规格范围上限值[4]。EOS现象在汽车电子系统中广泛存在。例如主板电路开关、继电器等配电器件在转换瞬间会产生极大的供电浪涌、瞬态电流或噪声,这将导致电压瞬变传递耦合到主板中的其他电子器件,从而产生EOS 现象;在逻辑电路中,感性负载也易与集成电流元器件发生互感,产生瞬态大电流,形成EOS 现象;此外,当集成电路的闩锁灵敏度较低或超出安全工作区额定电压,不适当的上电时序或存在接地与屏蔽不良等情况时,均容易导致产生EOS现象。

当外界电应力超过器件可承受的最大规范条件时,器件性能将会减弱甚至损坏。EOS 持续时间的长短和能量的大小决定了对器件施加应力的高低。长时间的高电压或大电流过载现象将产生大的热量,造成器件局部高温[1],此瞬态焦耳热最终将可能导致金属线路熔化、芯片内部氧化层退化或栅氧层击穿现象等。

EOS失效主要来源于对器件功能线路施加了持续的超规格电压或电流等应力,通常情况下使EOS 发生的电应力需要持续1 ms以上,但微秒量级的电应力也能造成过电力现象的产生。EOS造成的损伤主要表现为元器件性能劣化或功能失效。触控集成电路(IC)是车载电容触摸屏的核心组件,当触控芯片受到任何超出规格上限值的异常电应力时,都可能导致芯片电路损坏。据分析统计,EOS 是引起芯片现场失效的最主要原因[5]。

1.3 EOS与ESD差异说明

静电放电(Electro Static Discharge,ESD)失效是指当带静电的人或物体与产品接触并通过器件向地网络或者其他物体放电时,其高电压及其产生的势能可能造成器件的损伤。ESD 的主要特点是高电压(瞬间高电压大于1 kV),低能量(微焦耳量级)和作用时间短(通常持续时间为1~100 ns)。而EOS 的主要特点是低电压(小于100 V),高峰值电流(通常在10 A以上)和作用时间长(大于1 ms)),且EOS 损失基本存在失效热点。

2 车载触摸屏EOS失效实例分析

2.1 EOS失效实例问题概述

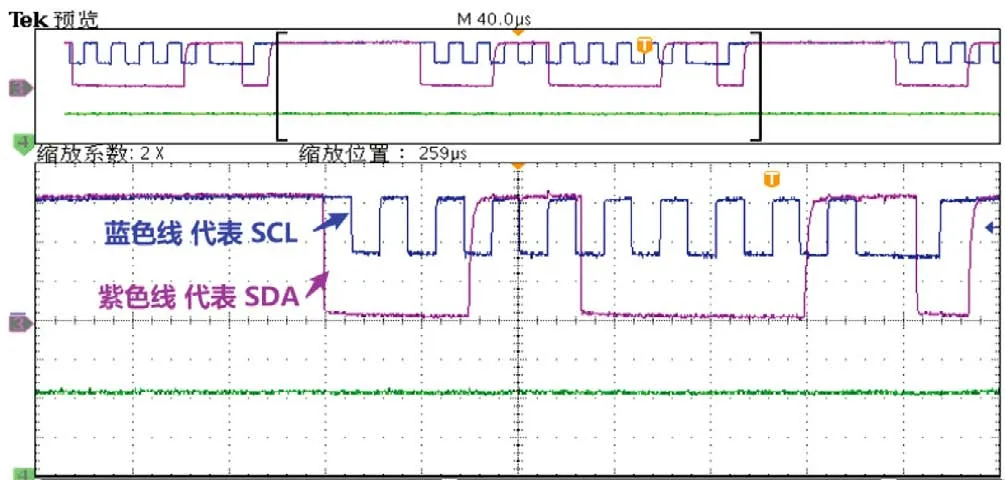

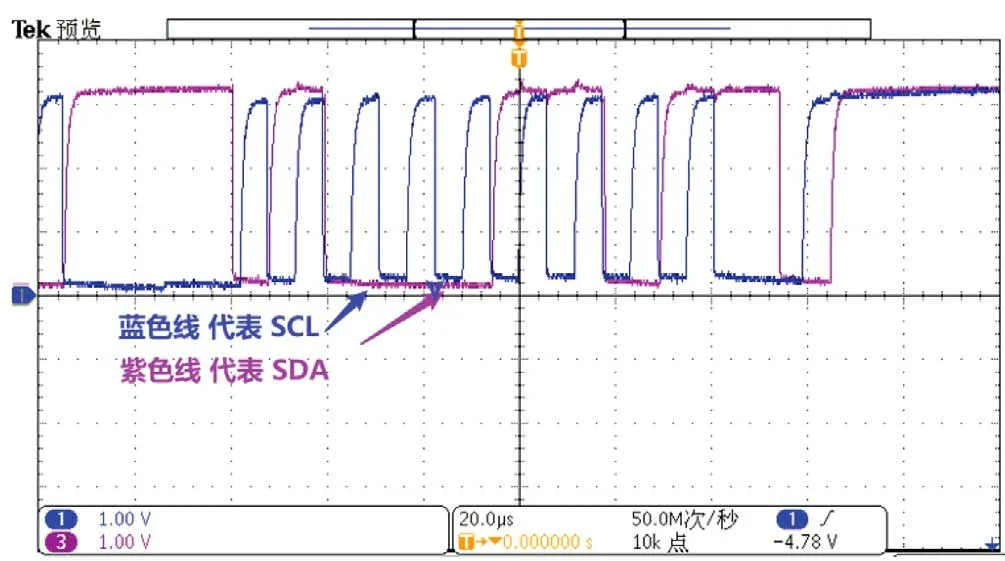

车厂客户在将触摸屏产品组装成整机后进行测试,发现存在个例触摸功能异常,表现为无法实现触控响应,通过查看分析整机的测试日志(LOG)文件,确认该主机与触摸屏之间的I2C通信存在异常,而该触摸屏单体在零部件通用功能测试平台上可以正常检测,且各项测试指标均合格。经过做进一步的主机交叉验证,确定不良现象跟随触摸屏单体,通过对比触摸屏不良品与正常品在接入整机端主板的I2C接口通信时序波形,如图1~2 所示,确认该触摸屏不良品的SCL 时钟线的电平无法正常拉低,低电平悬浮在1.7 V左右,从而导致数据通信异常。

图1 触摸屏不良品在整机端的I2C通信时序波形

图2 触摸屏正常品在整机端的I2C通信时序波形

2.2 EOS失效分析

2.2.1 功能引脚的二极管特性及阻抗测量

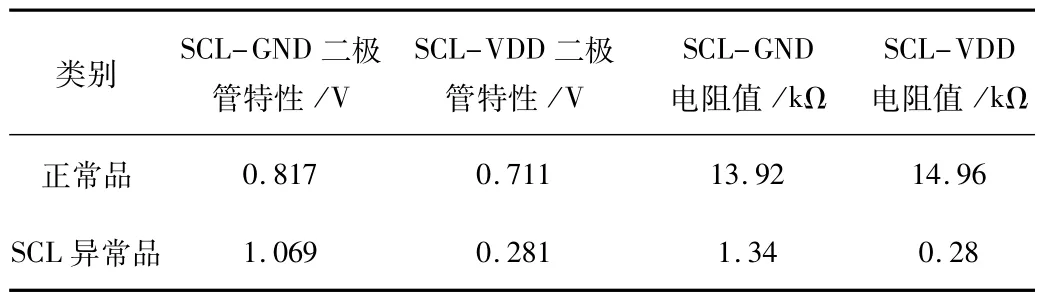

经分别测量触摸屏不良品SCL功能引脚与地网络GND、屏体供电电源VDD之间的二极管特性电压及电阻值等,确认该触摸屏的SCL功能线路与VDD之间存在阻值约280 Ω的微短路缺陷,如表1 所示。通过对触摸屏组件排查,锁定该微短路缺陷存在于触控芯片中。

表1 触摸屏不良品SCL线路二极管特性及阻抗测量

2.2.2 触控芯片失效分析

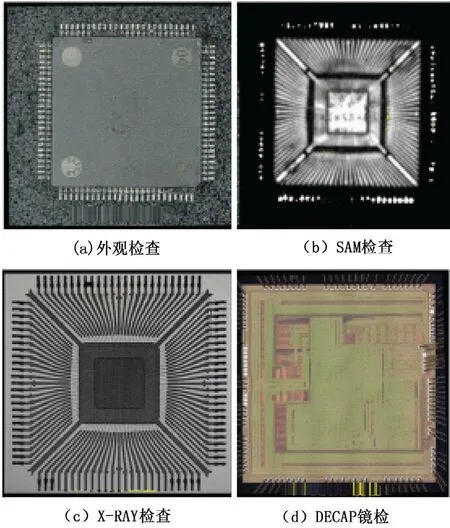

为进一步确认触控芯片SCL 微短路缺陷的失效模式及根本原因,着重从电性分析和物理分析两方面开展深度剖析,目的在于找出失效根源并总结失效机理,便于后续制定相应的防护改善措施及改进单体检测系统,从而提高触摸屏的整体可靠性及稳定性。触控芯片器件检查如图3 所示。

图3 触控芯片器件检查

(1)通过对不良品触控芯片进行非破坏性分析检查,主要包含产品外观检查、扫描声学显微镜检查(Scanning Acoustic Microscopy,SAM)及X射线(X-RAY)检查,如图3(a)~3(c)所示,均未发现杂质颗粒、夹杂物、沉淀物、内部裂纹、分层缺陷、气泡或空隙等方面的异常现象。

(2)通过化学开盖方式(Chemical Decapsulation,DECAP)打开触控芯片封装,并进行显微镜检,如图3(d)所示,该开盖测试同样未发现异常现象。

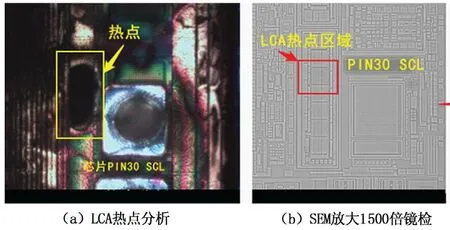

(3)在完成开盖测试后,通过故障隔离分析法及漏电流路径分析手段,采用液晶热点检测分析技术(Liquid Crystal Thermography Analysis,LCA),利用液晶材料特性,通过在正交偏振光下观察液晶的相变点来检测热点[4],从而找出集成电路存在的漏电区域。触控芯片LCA检查及剥层SEM镜检如图4 所示。通过LCA技术,在触控芯片SCL引脚功能线路上检测到热点,如图4(a)所示。

(4)经过上述LCA电性分析,通常只能找出缺陷在芯片版图上的大致位置[6],为明确缺陷的具体情况,就需要进一步开展物理分析,物理分析工具或手段主要包括芯片去层处理技术(Deprocessing)、聚焦离子束(Focused Ion Beam,FIB)、扫描电子显微镜(Scanning Electron Microscope,SEM)、透射电子显微镜(Transmission Electron Microscope,TEM)及缺陷化学成分分析等。即电性分析实现对失效点的形貌观测和微观表象分析,是物理分析的前提,而物理分析的结果将是电性分析的目的和佐证。针对该失效案例,为明确缺陷的物理位置,通过对介质逐层剥离,并利用SEM 对缺陷的微观物理表象进行镜检分析,如图4(b)~4(d)所示。分析结果表明,在芯片热点区域中的栅极氧化层存在过电压力击穿损伤现象。

图4 触控芯片LCA检查及剥层SEM镜检

2.3 失效分析结论

通过上述分析流程步骤,确认车载触摸屏不良品所搭载的触控芯片内部SCL功能线路存在LCA热点,因电子器件在受到EOS损伤后,会在局部形成热点[4],当局部热点温度达到材料熔点时,将会致使材料熔化,形成开路或短路,甚至导致器件烧毁。特别是由于深亚微米级NMOS 管的栅氧化物较薄,漏极击穿电压较低[5],极易在过电应力条件下被击穿和烧毁。因此,可诊断确定该不良品是因EOS损伤而引起芯片内部SCL线路与电源VDD线路之间出现微短路缺陷,从而导致触摸屏无法与整机主板进行I2C接口通信,最终表现为触摸功能异常。

针对案例所述触摸屏不良品在零部件通用功能测试平台上仍可以正常检测通过的状况,经与整机主板进行差异对比分析,确认两者所用的主控芯片MCU与总线环境均不同,零部件通用测试板上的功能接口GPIO 驱动电流能力较强,且下管导通电阻足够小,因此即便在存在微短路阻抗的异常场景下,仍能把GPIO口的电平拉低。将异常品连接到零部件测试板上进行测试,实测到SCL 低电平为0.3 V 左右,因此仍可以正常进行I2C接口通信。而整机主板GPIO口的下管导通电阻偏大,无法兼容外部线路的微短路影响,因而在接入触摸屏异常品后,低电平只能拉低到1.7 V左右,从而导致接口通信出现异常。

3 车载触摸屏的EOS防护改善措施

EOS的防护设计将直接关系到产品的质量及使用情况,针对电容式触摸屏在汽车人机交互接口中的应用,EOS 现象的预防及控制在产品硬件设计、软件设计、制程环境管控及检测方式等环节上均需综合评估及同步导入防护改善措施[7]。硬件设计方面,在输入电源和接地中建议增加滤波器,并在器件级电路设计中适当增加限流保护元件(例如电阻、有源分离器等)与限压保护元件(例如瞬态电压抑制器TVS 管),同时确保触控芯片GND与系统良好共地;软件设计方面,保证上电和断电时序的软件程序符合器件准则要求;制程环境管控方面,通过源头管控减少制程发生EOS现象的概率;检测方式方面,在生产检测前开展常规的连接测量和验证,确保零部件插入的正确性,并规避接触不良,反向或错位插入等情况。

4 微短路缺陷检测系统改进设计

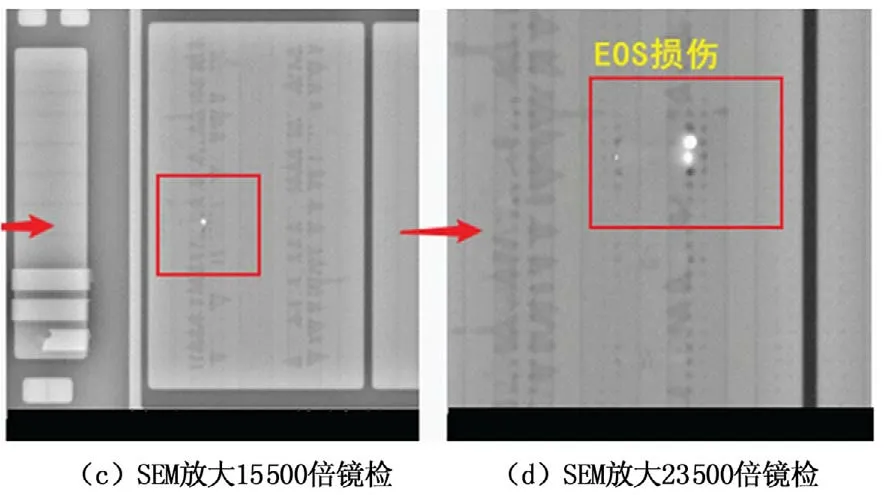

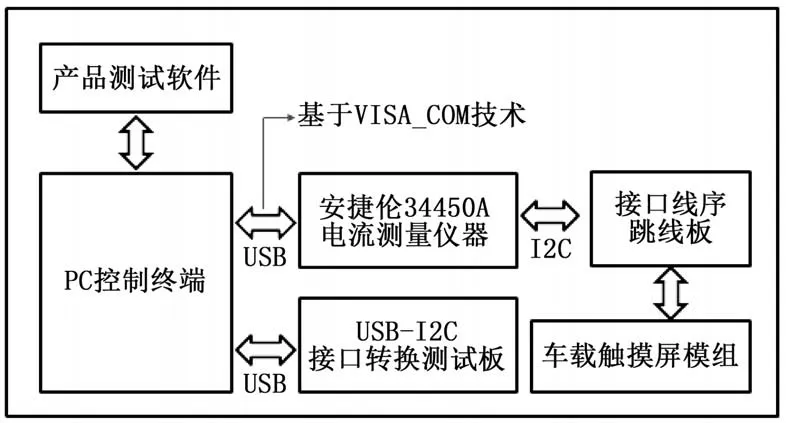

鉴于EOS损伤部分表现为相对隐蔽的微缺陷,且部分微缺陷在特定的使用条件下才会表现出功能不良,因此潜在零件级缺陷漏检风险。为改进提升触摸屏零部件通用功能测试平台的微短路缺陷检出性能,经分析确认,微短路缺陷不良品的实测工作电流值为22 mA,而正常品的实测电流值为18 mA,因此基于该差异因素,对触摸屏通用检测系统进行改进设计。如图5所示,该检测系统主要包含PC控制终端、高精度数字电流测量仪器、升级版产品测试软件、通信接口转换测试板及待测产品等组件。

图5 微短路缺陷检测系统框架

该系统采用安捷伦五位半高精度数字电流测量仪器34 450 A作为检测模型下的电流测量模块,该仪器可精密测量微安级电流,并支持与PC控制终端建立测量数据通信。产品测试软件则基于虚拟仪器体系结构标准(Virtual Instrument Software Architecture,VISA COM),选取可编程仪器标准命令(Standard Commands for Programmable Instruments,SCPI)作为仪器控制语言[8],并以此为重要支撑,通过USB通信接口,实现主机对测量仪器的控制、数据采集、传输及分析处理等。在硬件驱动程序搭建方面,基于安捷伦VISA COM IO库文件,按USB接口协议获取相关设备地址,并将34 450 A仪器挂载进测试系统,从而建立起控制终端系统与测量仪器之间的连通性。在软件测试项开发方面,产品测试软件通过调用SCPI 命令进行程序设计,以及控制仪器执行相应指令。在实施测试前,预设置好设备信息、测量模式及测量采样数等参数,并由此形成专用的测试配置文件,供系统检测时调用导入使用。

新开发的系统检测软件工具主要实现了在集成原先通用测试项的基础上,新增在画线测试界面下,触发量测产品工作电流,并进行卡控阈值比较,最终输出判定结果,而且实现将测试的数据与诊断结果,实时存储为测试日志LOG 文件,可用于后续追溯时调取使用。如表2 所示。

表2 触摸屏微短路缺陷品与正常品工作电流数据统计

通过实际测量及数据统计分析,在该系统测试软件中合理设定微短路缺陷的电流管控阈值,并将该新开发测试项融合到原先的检测系统中。经过实际系统测试验证表明,测试结果准确有效,可检出因EOS损伤而导致的微短路缺陷不良,达到检测系统的改进目的。

5 结束语

本文通过介绍电容式触摸屏的工作原理及其在汽车领域的应用背景,详细阐述过电应力EOS的产生与失效机理,并结合车载触摸屏EOS 失效分析实例,深入剖析失效分析的流程步骤,建立起合理的分析规范,并相应提出了防护改善措施。针对零部件通用检测系统无法有效检出通信接口线路微短路缺陷的难题,通过对检测系统进行研究及软硬件平台改进设计,基于VISA COM 技术,实现控制终端测试软件调用SCPI 命令,建立与电流测量仪器之间的数据通信,并整合集成原系统的其他测试项,同时使新系统具备实时存储测试日志LOG 文件功能,使得能够满足后续零部件单片流追溯分析的需求。改进后的检测系统,经实际测试应用,可有效检出微短路缺陷,具备良好的检测效果,从整体上提高了产品的可靠性及稳定性。