钢卷打捆机的锁紧锁扣机构设计

温佳明,王红军,3,康运江,付爽宁

(1.北京信息科技大学 机电工程学院,北京 100192;2.机科发展科技股份有限公司,北京 100044 3.高端装备智能感知与控制北京市国际科技合作基地,北京 100192)

0 引言

打捆头是钢材打捆机中最重要的部分,它负责对捆带驱动以及做扣切断等工作。而打捆头中的锁扣机构更是重中之重,它负责对锁紧后的捆带进行冲压做扣和切断工作。以钢带为捆扎材料的锁扣形式分为免扣式、锁扣式、焊接式3 种,国内对锁扣式的研究已经十分充分,焊接式由于材料原因,并不是大多数企业采用的锁扣形式。免扣式锁扣因其不需要多余耗材、可防脱扣等优越性能被多数钢材生产企业选用。但是由于美国拥有免扣式防脱扣锁扣的专利,导致我国在钢材打捆和免扣式锁扣技术方面一直受制于人。

国内的大部分学者针对锁扣式锁扣进行了充分的研究,但是针对免扣式的研究并不多。免扣式比锁扣式的锁紧力大,并且可设计出防脱扣锁扣形式,对钢材的打捆包装有着很大的意义。

1 免扣式锁扣设计

免扣式锁扣方法采用对重叠的上下层捆带冲压做扣,使上下两层捆带产生缺口或凹槽等结构,使上下两侧捆带可互相挤压来抵抗锁紧力。美国免扣式专利对捆带冲压切断出“L”形切口,使上下两层捆带的“L”形顶角处相互挤压,形成锁扣。

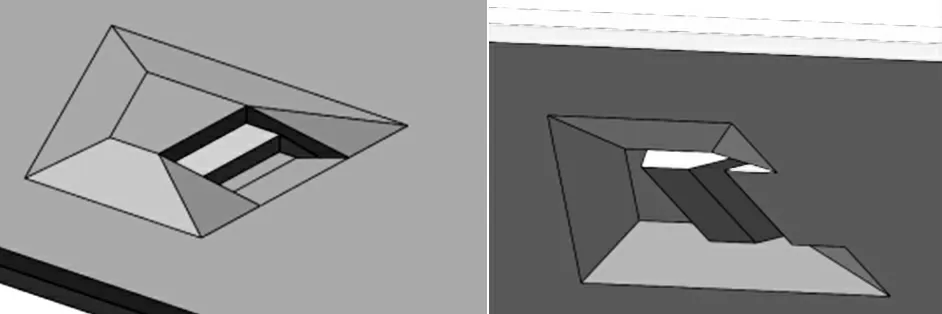

而此设计采取与美国专利不同的冲压形式,对冲压的“L”形改为平行四边形锁扣,以四边形两侧边来抵抗预紧力。具体形式如图1 所示。

图1 锁扣形式三维展示

在锁扣形式三维展示中,浅色为上层捆带,深色为下层捆带,显示效果为子锁扣成型效果。由于三维建模要设定厚度,但实际工作中,由于锁紧力的周向分力会将下层捆带的平行四边形切料压紧,使上层捆带接触部分产生向上的凸起,故在三维建模中对多余切料隐藏处理。

冲压时采用上方为凸模,下方为凹模的方式,冲压后上层切料因冲压变形进入下层捆带的切口内部。由于锁紧力的因素,在冲压模具收回之后,捆带会回弹,回弹量为自锁扣平行四边形宽度。因为锁扣完成后,上层捆带的平行四边形切料会夹在下层捆带和钢卷之间,会对平行四边形切料上方的捆带挤压凸起,故在捆带被平行四边形切料挤压部分冲压时冲压出向上的一个隆起,以容纳平行四边形切料。由于三维建模的客观因素,必须将隆起高度设置为捆带宽的0.8 mm,但在实际加工生产时,可减小隆起高度,以保证可对平行四边形切料压紧,使锁扣强度提高。

子锁扣在捆带上的排列方式采用双列排布,每列有3 个子锁扣,共6 个子锁扣,分布如图2 所示。

图2 子锁扣分布示意图

子锁扣宽度为3 mm,捆带宽度为32 mm,锁扣连接强度为81.25%,高于行业标准的80%。

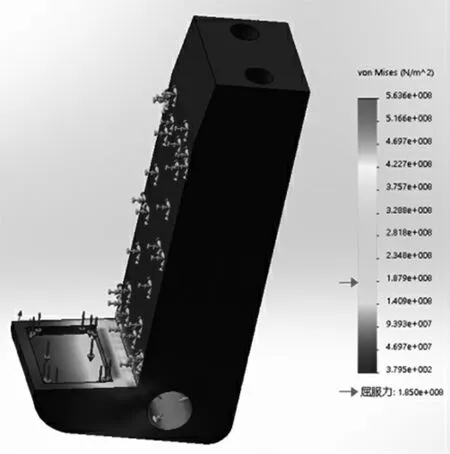

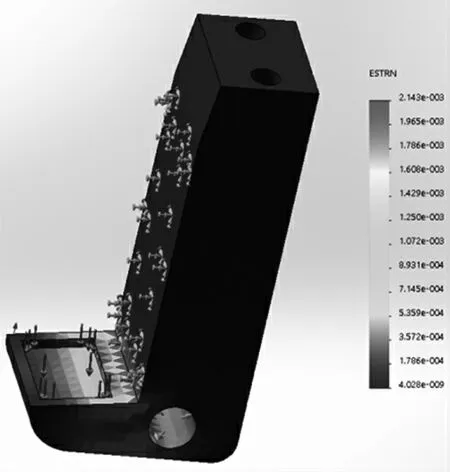

针对锁扣形式进行有限元分析,锁紧力为15 kN,捆带宽度32 mm,捆带厚度0.8 mm,捆带材质为Q235。分析结果如图3 所示。

图3 锁扣有限元分析结果

根据有限元分析可知,锁扣受力主要分布在上捆带平行四边形切料与下捆带平行四边形切口的接触线上,最大应力在上捆带切口顶角处,但最大应力不超过捆带材质Q235 的屈服应力,可保证锁扣的强度,并且不会产生较大变形。

2 锁扣机构设计

针对上一章节设计的锁扣形式设计打捆头锁扣机构。市面上常见的锁扣机构采用两侧勾爪向上冲压,在捆带上侧有抵块充当凹模的作用。但是此方式是冲压时对捆带有翘起,会对待捆物有刮伤,并且锁扣所冲压出的部分远离捆带,并不是上一章锁扣方式贴紧捆带,所以这种锁扣机构存在很大缺陷。

2.1 锁扣机构方案设计

针对此种锁扣形式,采用上侧凸模,下侧凹模的冲压做扣方式,将6 个上模放置在同一个零件上,下模分别放在6 个零件上。

针对两侧勾爪的锁扣机构将捆带翘起,设计了两侧支撑零件带动下模插入到下层捆带与钢卷之间,避免对待捆物的刮擦。锁扣机构简图如图4、图5、图6 所示。

图4 锁扣机构结构示意图主视图

图5 锁扣机构结构示意图侧视图状态一

图6 锁扣机构结构示意图侧视图状态二

2.2 关键零部件分析

为保证良好运行不产生故障和保证零件不因受力过大产生变形或断裂,对重要受力零件进行校核。

2.2.1 两侧下模底座受力分析

冲压力计算:

冲压切断长度为10.35 mm,捆带厚度为0.8 mm,故冲压面积为:

查阅机械设计师手册得到Q235 捆带的相关参数,σs=235 MPa,σb=390 MPa,

冲压力为:

锁扣共有6 孔,故:

取整,F冲压取31 kN。两侧锁扣绕轴旋转,与钢带接触冲压侧,受力为F1=5166.72 N。根据几何关系,杠杆原理,两侧力乘力矩相等,取两侧中间为受力点进行计算。

解得F2=5707.25 N。

根据F2受力三角关系,得出两侧凹模与中间凸模接触侧竖直方向受力为:

摩擦传动效率取0.95

同一侧共有3 个两侧凹模,故中间凸模受到的向上的力为:

两侧支撑撤回受力分析。锁扣机构在钢带与钢卷之间的面积为93 mm×32 mm,厚度为9 mm,钢卷直径为2000 mm。两侧使钢带与钢卷相切。得出钢带与两侧支撑夹角为80.10°。

根据图形,反向绘制受力图,钢卷周向锁紧力为15 kN,取线段长度为15 mm,两侧支撑受力与钢卷垂直,得出右侧经向受力为Fj1=2845.565 25N,左侧径向受力为Fj2=2765.4 742 N 故两侧支撑受力为:

计摩擦因数为0.2,故单侧的两侧支撑装置回收时的受力为:

螺杆直径为17 mm,螺距为5 mm。

共有两个两侧支撑装置,每个重0.8 kg,故:

考虑螺纹摩擦力,Fn总记为1500 N

螺杆直径为17 mm,故扭矩为:

2.2.2 下模支撑零件强度校核级有限元分析

下模支撑零件受压面积为S=9×11=99 mm2

下模支撑零件竖直方向受力为218.4 N

下模支撑零件轴孔件挤压部分面积为:

下模支撑零件轴孔水平方向受力为1702 N

下模支撑零件材料为Q456,屈服强度为456 MPa,下侧支撑零件的水平受压应力和下模支撑零件轴孔挤压应力远小于材料的屈服强度。

对下模支撑零件进行SolidWorks 建模,采用simulation 模块进行有限元分析。按照具体工作情况孔与轴连接,下模凹槽安放下模对捆带进行冲压,冲压力5166.72 N,两侧与上模底座压紧固定。约束为对接触上模底座面固定约束,轴孔内部进行铰链约束,对安放下模槽口受力为5166.72 N。划分网格,进行有限元分析,结果如图7、图8、图9 所示。

图7 下模支撑零件有限元分析结果—应力

图8 下模支撑零件有限元分析结果—位移

图9 下模支撑零件有限元分析结果—应变

多次试验结果可知,应力最大的地方在放置下模平面靠近与上模底座接触面一侧的一条线,变形最大的地方是放置下模平面的最外侧。通过应力展示图了解到,应力最大的两个点在应力受力线的两顶点,应力约为517 MPa,不超过Q456 的破坏应力极限。其余所受应力均小于Q456 的屈服极限,不会造成下模支撑零件的损坏。变形最大位移量为0.027 32 mm,在水平方向最外侧,而放置下模的凹槽边侧最大变形为0.002 276 mm,远小于捆带宽度,在对捆带冲压做扣时不会造成影响。

针对这种应力集中结果可设置圆角减小应力的集中,但不设计的主要因素有两个。其一,设计圆角后分析,应力绝大部分集中在圆角处,且应力大小大于不设计圆角20%左右,水平方向变形也略大于不设计圆角的方式。其二,不设计圆角方式易于对捆带进行定位,保证捆带不会在抽送带和冲压做扣时错位。若改成圆角后为实现此功能,需要对下模支撑采用其他更复杂的方式定位,并且不设计圆角方式可以满足强度要求,故对下模支撑零件采用直角设计。

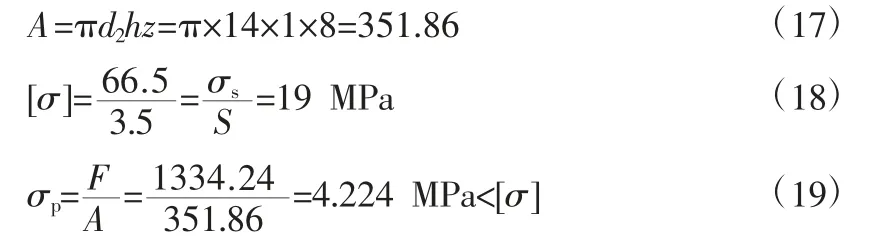

2.2.3 螺杆校核

螺杆直径为12 mm,螺纹螺距为5 mm,螺纹为梯形,螺纹轴所受轴向力为1334.24 N。

螺纹副挤压强度校核,将数据代入公式计算为:

故螺纹副挤压强度满足要求。

自锁性能校核。螺纹摩擦角Ψv=75°,导程S=5 mm,d=12 mm。

满足自锁条件。

对所有受力较大零件进行校核或有限元分析,均满足使用要求。

2.3 锁扣机构总体结构

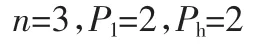

计算锁扣机构自由度,机构自由度公式为:

式中 F——机构自由度

n——机构的刚体构件数

P1——机构低副数

Ph——机构高副数

单组冲压做扣机构的数据为:

根据公式,单组冲压做扣扣机构自由度为:

需要一个动力源为上模底座压杆。

整个锁扣机构由3 组冲压做扣机构组成,由于3 组冲压做扣机构下模零件按线性排列在两侧支撑零件上,且结构尺寸、材料完全相同,其运动方式、运动时间、运动路线完全一致。使整个锁扣机构与单个锁扣机构的自由度相同为1。只需要上模底座主动运动就可以带动锁扣机构运行。

优化设计后的打捆头锁扣机构如图10 所示。

图10 优化设计后的锁扣机构

锁扣机构工作原理为:捆带在打捆头相应位置产生上下重叠后,螺杆旋转,带动两侧支撑零件对中移动,对齐上下两层捆带。压紧带头后,反向回收多余捆带并施加预紧力,锁扣机构上模底座下降,对下模底座挤压,使其绕旋转轴旋转,配合锁扣,在上模底座尾部的切断刀对多余捆带进行切断。做扣完成后,上模底座回收,下模底座被弹簧弹力所收回,捆带由于预紧力回弹形成锁扣,螺杆旋转带动两侧支撑零件1 向两侧运动,所有零部件归位,准备下次打捆做扣工作。

3 方案特点及总结

设计的打捆头锁扣机构与其他同类产品不同之处在于可通过两侧支撑零件实现下模底座(两侧勾爪)的水平运动,且可使其受到上模底座(抵块)的挤压而绕旋转轴旋转,凹凸模具配合完成对锁扣的冲压。这种运动方式防止因下模底座(两侧勾爪)的旋转运动而造成待捆物表面的破坏和捆带接头处翘起。

锁扣机构机械结构较为简单,并且机构内所有零部件结构较为简单,降低了打捆头的生产加工成本。冲压锁扣所用的模具采用粘合剂粘合在上模底座和下模支撑零件上。对与冲压模具这种易损件设计了可更换方式,增大了打捆头整体的使用时间。而且冲压模具尺寸较小,结构并不复杂,生产加工比较方便,缩减成本。

4 结束语

设计的打捆头锁扣机构可以针对设计的新型免扣式锁扣进行良好的冲压做扣,并且做扣质量满足行业要求,不会对待捆物造成刮伤。整体结构较为简单,零件生产成本低,可满足大部分钢材打捆要求。