浅水采油树防落物保护框架结构设计优化

黄 熠,张 崇,王尔钧,赵宏林,王莹莹,王宝富

1.中海石油(中国)有限公司湛江分公司,广东湛江 524057

2.中国石油大学(北京),北京102249

水下生产系统是一种用于海上油气资源开发工程的重要设施,其中水下采油树是水下生产系统的关键组成部分,起着控制和调节油井生产、保证作业、录取油压套压资料的作用[1]。由于该系统所处的海洋环境复杂,系统中各设备需承受极其多变的环境载荷。水下采油树所处水域可能是繁忙航道或是渔业渔场,在设计之初应当考虑落物撞击和渔网拖拽等特殊情况下水下设施的安全性问题[2]。如果水下采油树上方没有任何防护设施,一旦出现钻杆或船锚落入水中,撞击采油树造成采油树的损坏,将会导致油井停产或原油泄漏,造成严重的经济损失。因此对采油树保护框架的抗撞击性能进行研究,对提高浅水领域采油作业的技术水平和提高安全生产的可靠性具有重要意义。

丁红岩[3]在DNV推荐方法的基础上改进了碰撞概率的计算方法,运用概率统计的方法编制Matlab程序对落物撞击作用下的海底管道进行了风险评估及敏感性分析。刘欢[4]参考国外规范DNV-RP-F107建立抛锚撞击海底管道的计算方法,计算出在不同锚重、不同埋深情况下的海管损坏等级,确定可防止海管破坏的埋土深度。白俊磊[5]基于有限元软件ANSYS LS-DYNA,建立了落物撞击海管的有限元动力分析模型,在建模中考虑了海床和落物对撞击能量的吸收,并与DNV规范公式的计算值进行对比。王利新[6]运用有限元软件ABAQUS对圆柱形刚性压头与油气管道横向挤压的过程进行模拟,通过四种边界条件的对比,验证两端支撑、端面自由转动的条件是最危险的情况。娄敏[7]采用有限元软件ANSYS LS-DYNA分析海底悬空管道受到落物撞击时过程,在建模过程中,为了考虑管土之间的相互作用,在管道两端分别设置海床部件,通过计算得出撞击能量与凹陷深度的关系。叶彬彬[8]采用有限元软件ANSYS LS-DYNA对拖网板与海底管道的拖扯过程进行分析,计算出最大水平拖拽力和最大垂直拖拽力,与DNV规范值进行比较,并结合多组数情形的模拟,分析悬跨高度、拖拽角度等因素对拖扯过程的影响。娄敏[9]基于ANSYS LS-DYNA动力学分析软件,建立锚-水下管汇-海床土体的三维有限元模型,对抛锚碰撞水下管汇的过程进行数值仿真,通过求解水下管汇受碰撞后的等效应力、应变的时间历程及受撞击部位的凹陷损伤深度,发现最大等效应力点出现在管汇与锚接触位置处。王懿[10]采用有限元计算方法对考虑混凝土配重层的海底管道遭受落物撞击的过程进行分析,考虑非线性因素对海底管道最大凹陷深度的影响,结论表明海底管道的撞击损伤程度与落物的形状、重量以及速度密切相关。黄启峰[11]通过海底管道损伤试验和数值模拟,研究了坠物质量、坠落高度和坠物形状对海底管道机械损伤的影响,并结合试验结果修正了Ellinas-Wallker公式,研究结果表明:管道的凹陷损伤随坠物质量和坠落高度的增大而变大;球体坠物对管道的损伤最严重。Arnstein Stangeland[12]设计了一种管道的混凝土树帽外罩,并对其进行了数值模拟分析,结果表明,混凝土防护罩具有足够的强度,能够承受拖网板的作用力。

综上所述,海底采油设备的防落物撞击性能是众多研究者关注的焦点,但是关于采油树保护框架的防落物撞击研究较少。本文采用有限元分析方法分析了采油树保护框架的防落物撞击性能,并进行了适合浅水采油树保护框架的优化设计,为安全高效生产提供了必要的技术支撑。

1 采油树保护框架分析

1.1 结构与工作原理

图1为采油树保护框架的SolidWorks模型,保护框架的工作原理:框架安装好后,支腿底部插入海底,支腿可使捕鱼设备偏转。框架前面板与侧面框架共同保护采油树,防止遭受侧面的撞击。顶部斜面构造的树帽外罩可保护采油树受到落物撞击的同时避免落物堆积在框架顶部,树帽外罩由两片组成,必要时可打开。

图1 采油树保护框架SolidWorks模型

1.2 保护框架防撞击标准

如表1所示,挪威DNV标准NORSOK-U-001规定[13],采油树保护框架的防撞击性能应通过下列物体的撞击能量测试要求。这些要求被划分为多井结构和其他结构,其中多井结构是与井口结构相连或其周围的重要保护结构;其他结构是重要度较低的保护结构。本框架底部与井口相连接,属于多井结构。同时,保护框架受到落物的冲击载荷所造成的形变满足连续倒塌极限状态(PLS)条件即可。这意味着,即使保护框架存在塑性变形,但处于框架结构下的采油树没有受到损伤,保护框架的防撞击性能仍然满足要求。

表1 落物的撞击能量

根据NORSOK-RP-R107[14]标准,静水中的物体在自由下落一段距离后,速度达到固定值,可得落物在海水中最大坠落速度:

根据动能定理,则落物撞击水下结构物的能量E为:

式中:vm为落物的最大速度,g为重力加速度,m为物体的质量,A为物体在坠落方向上的投影面积,ρw为海水密度,ρa为落物密度,Cd为拖曳力系数,Ca为附加质量系数。

其中拖曳力系数Cd、附加质量系数Ca是与落物体的几何特征相关的数值,其取值可参考表2。

表2 拖拽力系数和附加质量系数

2 落物撞击有限元模型的建立

2.1 保护框架简化

为保证计算结果准确的同时减少计算时间,将保护框架简化(如图2所示),去除了树帽外罩及在冲击过程中起到支撑作用的结构以下部分,同时去除树帽外罩上的小孔吊耳等细节结构。将保护罩结构实体单元简化为壳单元进行计算,以缩短计算时间。

图2 保护框架简化模型

2.2 落物撞击动力学模型

如图3所示,根据标准NORSOK-U-001结合式(2),两个落物的能量分别取5、50 kJ,相关参数见表3。在分析中,本文只关注树帽外罩在撞击下的形变而落物的形变可以忽略不计,将落物设置为刚体,只将撞击能量传递给外罩而不计算其形变,以提高计算效率。

图3 落物模型

表3 落物参数

选择最薄弱位置作为撞击位置,提高分析效率和准确性,本文选择图4中红色区域作为分析中的撞击位置。顶部的树帽外罩为可转动打开的结构,而红色区域所处的外罩上方与框架固定但下方并未固定且留有空隙,该位置支撑结构最少,抗碰撞能力差,分析该区域的结果具有参考意义。

图4 落物冲击模型

保护框架及防拖网框架材料均为Q345B,为了得到钢材的真实塑性行为,设置了更适用于动力学分析的双线性各向同性强化材料模型。

根据DNV标准NORSOK-N-004[15],Q345B的塑性刚度系数取H≈0.003 4,可计算得出切线模量Etan=E×H=680 MPa。Q345B的材料参数如表4所示。

表4 Q345B材料参数

3 采油树保护框架数值模拟分析

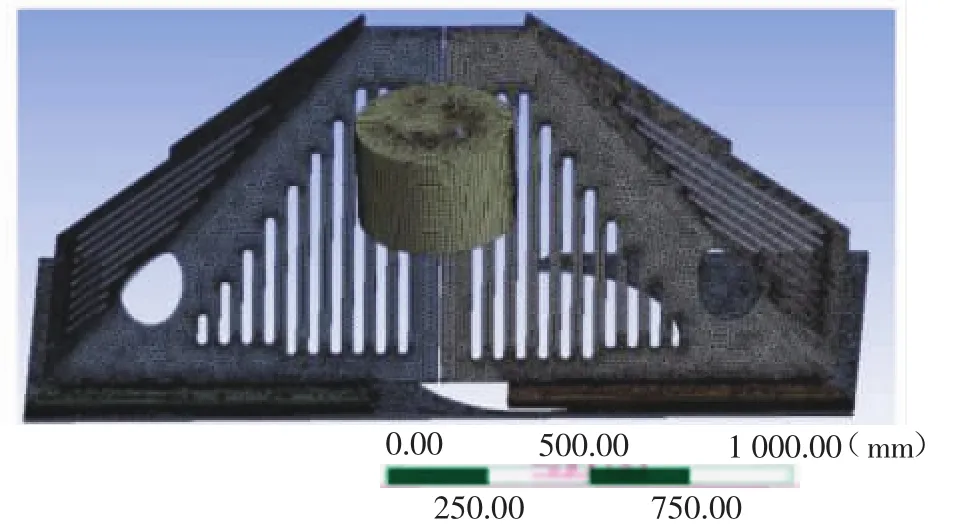

3.1 网格划分

主要网格划分参数设置见表5。对于结构复杂的框架对整体模型进行网格划分后,得到的网格示意见图5。最终,整体模型包含网格单元61 667个,网格节点66 049个。网格大部分集中在高质量区域,网格平均质量达0.93,满足要求,网格质量良好。

表5 网格划分参数设置

图5 网格示意

3.2 数值分析结果

对两种不同的落物和撞击能量进行了动力学分析,分析结果见表6,可以看出,随能量线性增长,50 kJ的冲击造成了保护框架最大的变形和应力。根据NORSOK-U-001中的PLS条件,本节采用保护框架受撞击后的最大变形量是否超过保护框架与水下采油树的间隙作为判断准则,评价保护框架是否需要优化。保护框架与水下采油树的间隙在X方向为1 100 mm,Y方向为170 mm,Z方向为860 mm。

表6 落物冲击下框架防护罩仿真结果分析

50 kJ落物树帽外罩的变形和应力情况如图6和图7所示,保护罩的最大变形位置位于右侧防护罩的边角处,其垂直方向(Y方向) 的变形量223.6 mm,超过了保护框架与水下采油树的Y方向间隙距离170.0 mm(不符合PLS条件),则保护罩的最大应力为314.3 MPa,大于其许用应力(230 MPa),需要对保护罩进行结构优化。

图6 50 kJ落物撞击下树帽外罩的总变形情况/mm

图7 50 kJ落物撞击下树帽外罩的总应力情况/MPa

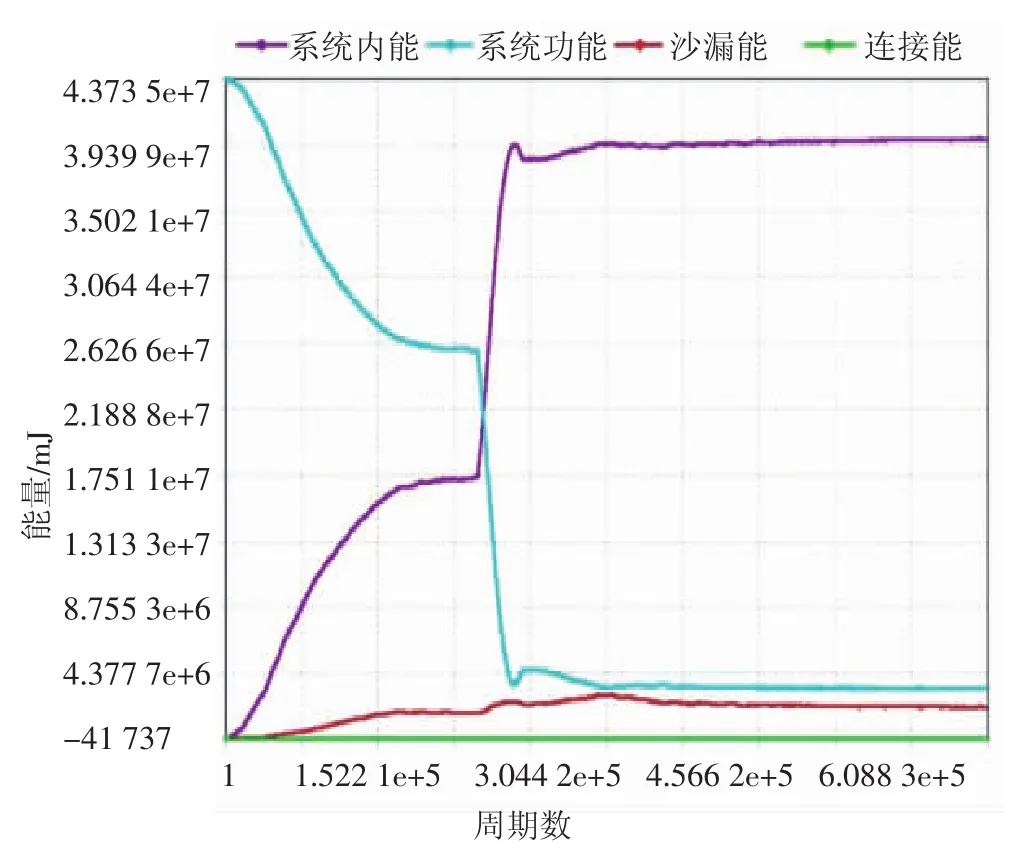

3.3 沙漏能检验

检查系统总能量是否合理、沙漏能是否得到有效控制是动力学中评判数值分析合理性的一种重要方法[16]。图8给出了系统能量曲线,图中蓝色线为系统动能,紫色线为系统内能,红色为沙漏能。由图8可以看出沙漏能占能量比值最大值远低于10%,说明本研究计算结果可靠。因而,本研究的有限元模型是正确有效的。

图8 能量概况

4 采油树保护框架优化设计

由前面的分析可知,在50 kJ撞击能量下,树帽外罩发生严重变形,树帽外罩在抗落物冲击过程中起到弹开落物、吸收撞击能量防止采油树损伤的作用。如图6所示,变形最大位置处于两面树帽外罩中间区域,其他区域由于在树帽外罩的底部有固定的梁板结构支撑,抗冲击力能力较好,分析中间区域的功能可知,该区域处于采油树的维修通道,当采油树发生故障时,可使两个防护罩向上打开形成通路以方便作业,故不能在底部加入固定的梁板结构支撑。现有两个思路对树帽外罩中间区域完成优化:一是壁厚优化,即增加树帽外罩厚度;二是局部加强优化,即在中间变形严重的树帽外罩区域增加加强结构。

4.1 壁厚优化

对落物撞击模型中的保护罩壳单元赋予不同的厚度,进行50 kJ能量的落物撞击保护框架有限元分析,得到保护框架的应力、变形和吸收能量结果如表7所示,树帽外罩初始厚度为15 mm,随着厚度增加树帽外罩的形变和应力不断减小,但减小趋势越来越平缓,在厚度达到20 mm时树帽外罩总变形量为188.4 mm,最大应力为245.6 MPa>许用应力(230 MPa)。且树帽外罩厚度每增大1 mm框架质量就增加35 kg,在厚度增大到20 mm时,树帽外罩质量增加了175 kg,不符合优化减重的基本原则。因此加大壁厚的优化方法不适用于树帽外罩的优化。

表7 壁厚优化结果

4.2 局部加强优化

树帽外罩的中间区域是最薄弱的部分,而其他区域具有足够的抗冲击能力,选择在中间区域增加加强筋,以提高中间区域的抗冲击强度。如图9所示,加强筋的尺寸为7 mm×15 mm,在防护罩内边缘处间隔10 mm布置两列。

图9 加强筋布置方式

优化后重新进行50 kJ落物的冲击分析,并与优化前对比,结果见表8。从表8可以看出优化后树帽外罩的垂直方向(Y方向) 变形减小明显,由223.6 mm减小到了153.7 mm,在各方向上,Y方向变形与Z方向变形减小明显,小于边角与受保护结构的垂直距离(170.0 mm),且最大应力由314.3 MPa减小到210.5 MPa<许用应力(230MPa)。局部加强优化更适用于采油树保护框架顶部树帽外罩的优化。

表8 优化前后结果对比

5 结论

(1)针对采油树保护框架的防落物能力,结合DNV标准NORSOK-U-001提出了使用两种不同能量的物体分别撞击框架进行有限元分析,而后优化框架薄弱部位的优化方法。

(2)对保护框架的顶部树帽外罩的有限元分析表明,其薄弱部分位于两片树帽外罩的中间区域,50 kJ的冲击造成了最大的破坏、变形和应力。

(3)对树帽外罩中间区域采用壁厚优化和局部加强优化两种思路,优化结果表明:在壁厚优化思路下,随着厚度增加,树帽外罩变形量和应力减小;但增大到一定厚度后,减小趋势变缓,且存在增加框架质量增大过多的缺点。在局部加强优化思路下,优化后树帽外罩的垂直方向(Y方向)变形减小明显,结构的塑性变形满足DNV标准NORSOK-U-001。局部加强优化更适用于采油树保护框架顶部树帽外罩的优化。