有限元分析在吊耳设计中的应用

景 玉,黄 勇,毛立青

中国石油第六建设有限公司,广西桂林 541004

吊装施工中,管轴吊耳的选型有两种:一种是在吊耳规范中选择,此法经常导致材料的浪费,增加成本;另一种是工程师根据实际需要设计吊耳,通过简单的静力学公式进行计算校核,但计算结果只能反映管轴吊耳的平均受力情况,无法分析出管轴吊耳中应力集中区域、最大应力值以及结构是否合理,也无法建立动态数据库。本文应用有限元法分析不同结构的管轴吊耳在同等条件下的应力变化情况,分析得出不同结构中最具有实用性的管轴吊耳。

1 工程概况

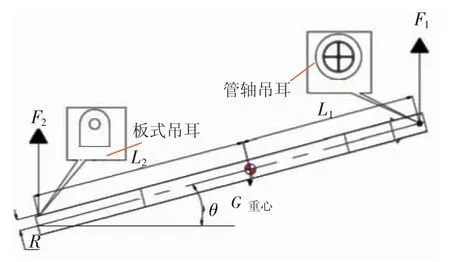

2020年8月,某项目乙烯装置中急冷水塔的附塔管道需要吊装就位,管道材质为Q345,规格为D1 800 mm×30 mm×37 800 mm,总质量51.2 t。在吊装过程中,立式管道需要使用单机起吊单机溜送法进行吊装,管道起吊受力分析见图1。管轴吊耳距管端500 mm,板式吊耳距管端350 mm,本文对管轴吊耳进行分析。

图1 管道起吊过程中受力分析

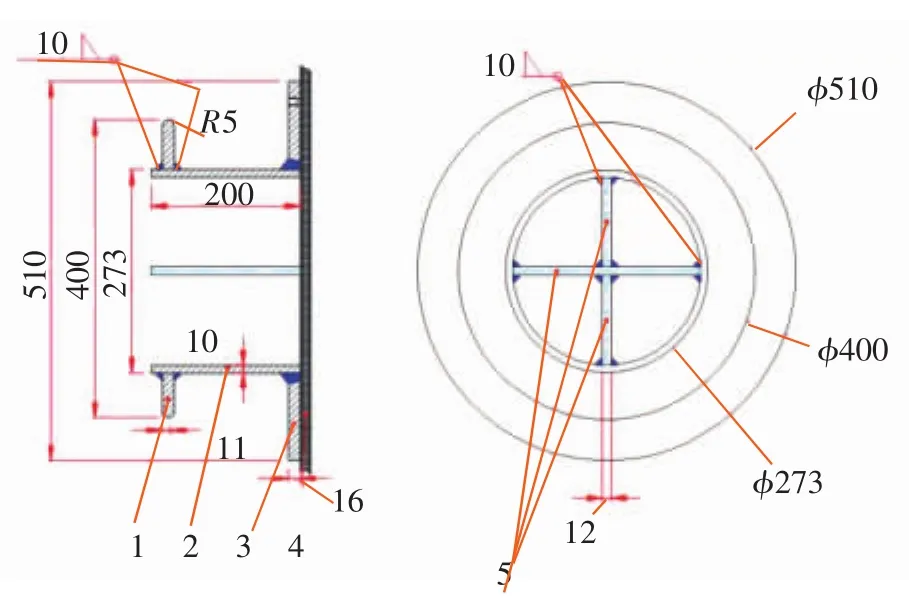

根据管道的几何尺寸和重量,设计AXB-40 t(管轴内部焊接有十字筋板) 管轴吊耳[1],采用ANSYS Workbench软件进行设计校核,吊装综合系数取1.35(动载系数与不平衡系数的乘积),管轴吊耳参数见图2,最大应力分布见图3。

图2 AXB管轴吊耳设计示意

图3 AXB管轴吊耳最大应力分布

2 有限元分析

2.1 导入模型

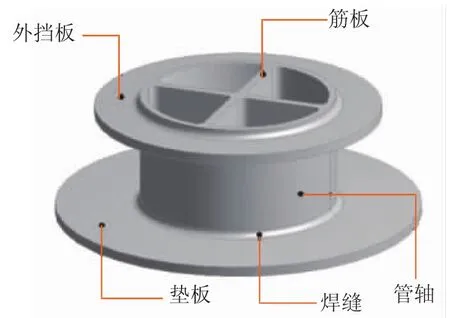

通过DM三维建模软件对吊耳进行几何建模(见图4),模型材料定义为Q235-B高强度结构钢。

图4 AXB管轴吊耳几何建模

2.2 网格划分

将模型导入软件中,对几何模型进行网格划分,采用solid185四面体网格单元,对焊缝区域的网格进行加密,加密区域网格单元尺寸为2 mm,其余的网格单元尺寸为8 mm,划分的网格总数为187 272个,划分结果见图5。

图5 AXB管轴吊耳的网格划分

2.3 边界条件加载

通过对管轴吊耳的受力分析,力的加载规律为正弦变化,管轴吊耳在实际吊装过程中受力从底部向两侧递减,加载函数为sin(3.14 t)×345 600 N,t为时间,加载过程由程序自动控制,起始时间0 s,结束时间1 s,力的方向是沿着管轴的径向方向[3]。图6为管轴吊耳的载荷加载模型。

图6 AXB管轴吊耳的载荷加载模型

2.4 后处理

2.4.1 焊缝处应力分布

管轴吊耳受力变化曲线如图7所示。从图7可以看出,当管道与水平面夹角为90°时,吊耳受力最大,且吊耳根部受力大于侧壁受力。

图7 AXB管轴吊耳最大应力变化曲线

管道与水平面夹角为90°时,管轴吊耳底部焊缝处应力云图见图8。此时管轴吊耳底部最大等效应力为177.86 MPa,小于屈服强度(235 MPa),表明管轴吊耳满足强度要求,结构稳定。

图8 管道与水平面夹角为90°时AXB管轴吊耳底部焊缝处应力云图/MPa

2.4.2 管轴吊耳变形分布云图

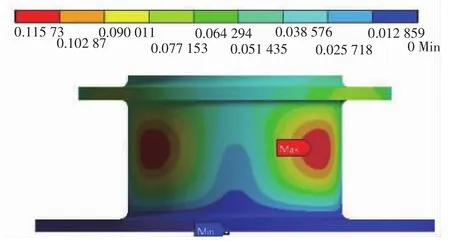

管轴吊耳的变形云图见图9。从图9可以看出,最大变形量为0.115 73 mm,集中在吊耳侧壁。主要是因载荷直接作用在管轴侧壁区域。

图9 AXB管轴吊耳的变形云图/mm

吊耳底部所受拉力较大,因此在实际的生产过程中应着重检查材料是否存在缺陷,如孔洞、裂纹等,焊缝的厚度必需达到要求,保证吊装施工的安全性[4]。

管轴吊耳安全系数云图见图10,从图中可以看出,安全系数均在1.348 7以上,存在较大的安全余量。

图10 AXB管轴吊耳安全系数云图

综上所述,AXB型管轴吊耳的应力值、应变值均比许用值小很多,说明AXB型管轴吊耳的设计安全余量偏大,可对其结构进行优化。

3 结构优化

对AXB型管轴吊耳的结构进行优化,除去其中的十字加强筋板,变为AXA型吊耳(无筋板)。优化后的AXA型吊耳需保证无筋板的结构下最大应力值仍满足强度要求。

3.1 受力分析

除无筋板外,AXA吊耳结构设计参数与AXB管轴吊耳相同,受力分析见图11。

图11 AXA吊耳的受力分析

3.2 有限元分析

通过DM软件对原三维模型进行修改,将模型重新载入软件中进行分析计算,分析最大等效应力、应变、安全系数。

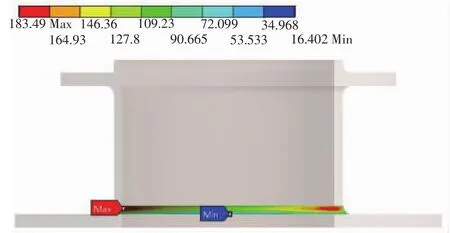

优化后的吊耳受力变化曲线与优化前的类同,当管道与水平面夹角为90°时,吊耳受力最大,且吊耳根部受力大于侧壁受力,此时吊耳底部焊缝处应力云图见图12,最大应力183.49 MPa,小于屈服强度(235 MPa),表明AXA吊耳满足强度要求,结构稳定。

图12 管道与水平面夹角为90°时AXA吊耳底部焊缝处应力云图/MPa

管轴吊耳的变形云图见图13,最大变形量为0.115 32 mm,集中在吊耳侧壁。

图13 AXA吊耳的变形云图/mm

管轴吊耳安全系数云图见图14,从图中可以看出,安全系数均在1.280 7以上,存在安全余量。

图14 AXA吊耳安全系数云图

根据上述分析结果可知,优化后的AXA吊耳满足要求。

4 结束语

应用优化的AXA吊耳,顺利完成了后续中小型管道的吊装施工,节省了材料,降低了生产成本。