单马达往复式葡萄剪枝机设计与试验

张佳喜 黄 涛 王茂博

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.乌鲁木齐优尼克生物科技有限公司, 乌鲁木齐 830052)

0 引言

2018年我国葡萄种植面积为8.3×105hm2,年产葡萄1 366.7万t[1]。随着葡萄种植面积的增加,葡萄修剪机械逐渐引起重视。葡萄因枝蔓上生有卷须而能缠绕上升[2],稠密的枝条影响了果实产量和品质[3-6]。对葡萄进行合理的修剪能够保证新生枝蔓生长良好[7-8],从而减少不必要的营养流失[9-10],而机械修剪可以显著提高修剪效率[11]。

葡萄剪枝机一般分为往复割刀式修剪机、转刀式修剪机和圆盘锯式修剪机[12]。GRANT[13]设计了一种拖拉机侧挂圆盘刀式修剪机。文献[14]的电动修剪机采用非选择性的修剪方式,仅能修剪单侧面。Fred Spagnolo设计了龙门型圆盘刀式剪枝机,该机可以实现对整个树冠的修剪,但不能修剪复杂形状的果树冠形[15]。国内对葡萄修剪机械的研究起步相对较晚,石河子大学研制了一种回转圆盘刀式葡萄藤修剪机[16],其切割能力较强,但高速作业时易造成枝条飞出[17]。徐丽明等[18]发明了一种葡萄果树外部枝叶修剪机,该机通过高速甩动的打草绳将高速旋转叶轮吸入的葡萄枝条打掉。山东省农业机械科学研究院设计了PJS-1型两翼式葡萄剪枝机,该机通过液压控制刀的转速,一次可以完成左右两侧及顶面葡萄藤的修剪作业[19]。

本文提出一种葡萄茎杆修剪方式,采用单个液压马达带动往复式割刀对葡萄一侧和顶部的枝条同时进行修剪,并对漏剪及毛茬产生的原因进行分析,设计并进行正交试验和验证试验,在此基础上优化作业参数。

1 整机结构与工作原理

1.1 整机结构

往复式葡萄剪枝机由悬挂装置、下曲柄连杆、传动链条、下齿轮箱、液压马达、传动轴、机架、竖剪切刀、上齿轮箱、上曲柄连杆、横剪切刀等主要机构组成,其结构如图1所示。

1.2 工作原理

如图1所示,往复式葡萄剪枝机在工作时,由液压马达为整机提供动力,液压马达位于机具下方,通过传动链条向上传递动力,同时带动竖刀驱动偏心轮和下齿轮箱转动,下齿轮箱通过传动轴传递动力到上齿轮箱,上齿轮箱改变传动方向带动横刀驱动偏心轮,实现一个马达带动横刀、竖刀同时修剪葡萄茎杆。剪枝机整机通过悬挂装置固定在拖拉机前方,方便驾驶员观察前方地形。如果前进时碰到障碍物,避障系统发挥作用,防止刀片撞坏。液压控制系统改变工作幅度,液压动力单元连接有3个液压缸,可以通过电控手柄分别控制横刀、竖刀的工作高度以及整机的角度。通过控制进入液压马达的油量改变刀片切削速度,拖拉机带动机具前进,通过调整电控手柄调整横刀、竖刀到达合适的位置,使葡萄茎杆进入到刀片切割区,茎杆受到往复割刀的切割力被剪断。

2 关键部件设计

2.1 避障装置

图2为剪枝机避障机构,当剪枝机前进工作时,如果切割器在行进方向上遇到障碍物,下方弧形板及机具整体受到阻力,使得切割刀具以旋转插销为中心点转动,从而避开障碍物。在避振轴的外部套接有避振弹簧,避振弹簧具有缓冲作用,防止剪切刀具受力过大,使横刀向后摆动,避免剪切组件进一步受到撞击,当弹簧受到挤压时顶住机具,弹回原位。在悬挂装置和切割器整体连接处设有气弹簧,起到限制定位的作用,防止机具前进过程中因惯性前移。竖刀部分也设有气弹簧,遇到障碍物时可以分担竖刀受载,防止竖刀受力过大。

2.2 剪切装置

往复式剪枝机的剪切功能是靠液压马达提供动力,链条和传动轴传递动力,上下两个齿轮箱改变力传递的方向,带动横、竖动刀片相对于定刀片同时作往复运动实现的。茎杆剪切特性受众多因素影响,茎杆自身包括木质素和纤维素含量、茎杆形态、纤维素的结构、剪切部位及含水率,机具自身影响包括刀具组合、切削速度、切削间隙、机具进给速度、切割形式。为了得到良好的修剪效果,对往复切割刀进行运动分析,设计计算运动参数。

2.2.1漏剪分析

修剪葡萄茎杆时产生漏剪原因有:进给加速度过大,导致茎杆被切割刀推出;葡萄茎杆未能被动、定刀片夹持住,导致茎杆滑出;切削速度过大,导致惯性力过大,机具振动,无法正常工作;刀具间隙过小使得动、定刀片无法顺利完成切割或间隙过大导致茎杆缠绕。

为了直观表达往复式剪枝机切削性能,对修剪过程进行分析,因剪断后茎杆状态对机具工作无影响,不做分析。如图3a所示,茎杆表面刚与动、定刀片相接触,拖拉机向前行进,在水平面上给茎杆向前的推力Fa,且受到动、定刀片给的沿着茎杆向上的摩擦合力Ff以及茎杆根部对茎杆的回复拉力Fb,此时的运动是由机具的前进运动、刀片的夹持以及茎杆根部对茎杆的回拉组成。该过程可以分两种情况讨论:若推力和摩擦力的水平分力大于回复拉力的水平分力,则茎杆会滑出切割副,发生漏剪;推力和摩擦力水平分力小于回复拉力的水平分力,可以正常完成修剪。

在修剪刚开始时,动刀片齿尖还未进入到茎杆,可能会从切割副中滑出,对此进行分析。

如图4所示,葡萄茎杆与动刀片的相邻两齿尖的接触点为A、C,与定刀片的接触点为B。茎杆在接触点受到的正压力为N1、N2、N3,产生的摩擦力为F1、F2、F3。

当葡萄茎杆将要从切割副滑出时,齿尖C上的负载减小,力N3、F3趋近于零。此时茎杆被动、定刀片夹持住需满足:F≤Ntanφ(φ为摩擦角);摩擦力F和压力N产生的合力需在同一条直线上。以此为条件得出

F1+F2cos(α+β)=N2sin(α+β)

(1)

N1=F2sin(α+β)+N2cos(α+β)

(2)

F1≤N1tanφ1

(3)

F2≤N2tanφ2

(4)

联立式(1)~(4)得出

(5)

由此得出茎杆夹持住的基本条件为

α+β≤φ1+φ2

(6)

式中α——动刀片刃口斜角,(°)

β——定刀片刃口斜角,(°)

φ1——定刀片对葡萄茎杆的摩擦角,(°)

φ2——动刀片对葡萄茎杆的摩擦角,(°)

在单位时间内,切削速度越大,往复割刀切割周期越多,茎杆修剪越干净,但切削速度不宜过高,因为往复式切割刀由曲柄连杆作为驱动机构,偏心轮和连杆进行回转运动,动刀片和连杆进行往复运动,这两种运动都会产生不平衡的惯性力,引发机具振动。过大的惯性力会导致机具作业中断、卡滞、刀轴断裂使得刀片飞出伤人,切割质量变差,剪净率下降。

刀具间隙过小会导致在工作时动、定刀片之间卡入杂物,无法排出,导致刀具卡顿;刀具间隙过大会导致刀具发生振动或茎杆缠入刀具,因此应选择合适的刀具间隙。

2.2.2毛茬分析

葡萄修剪茬口要求:切口平整、一次性切断,最为理想的切割端面是较为平滑的椭圆形或圆形,若切口表面形成不光滑的毛茬,不利于次年茎杆生长[20]。毛茬产生的原因分析:如图3b所示,剪切过程中,刀具已经切入茎杆,茎杆受到定刀片给的正压力N1、摩擦力F1,动刀片给的正压力N2、摩擦力F2,在刀具进入到茎杆一段位置后,可能因茎杆的粗糙度降低导致动刀片和茎杆之间的摩擦因数降低,使得摩擦力F2减小,此时N1、N2进给方向的合力若大于F1、F2反方向的合力,则茎杆被推出导致拽断;切削速度和进给速度不适配,导致切割刀还未剪断茎杆,就因进给速度过大使得茎杆部分还在动、定刀片之间而被拽断;刀具间隙过大导致缠杆。因此合理控制切削速度和进给速度比例以及刀具间隙是控制毛茬面积比的重要因素。

按照刀具工作状态的不同,将茎杆截面分为刺入区、剪断区、拽断区,动刀片从刺入区进入茎杆开始修剪,此时因茎杆外表皮较脆且仅受到齿尖的力,修剪的截面较为整齐,然后进入剪断区,该区域大部分为茎杆的中柱,中柱包括中柱鞘、维管束、髓部,相对较硬,但此时刀片已经进入茎杆,且起到切割作用的为刀具刃面,修剪的最为平整,最后在拽断区因刀具的拉力拽断,在此处产生毛茬,所以茎杆的切断截面多为修剪前端切口平整,后端有毛茬,图5分别为不同切削速度、刀具间隙、进给速度所得到的茎杆毛茬分布以及茎杆毛茬分区。

为了得到准确的茎杆毛茬面积比,需要运用软件对茎杆面积以及毛茬面积进行测量计算,首先对采集的茎杆样本进行拍照,然后将毛茬部分用墨水涂黑,得到两幅图像,使用PS软件对葡萄茎杆水平断面图像进行前处理,去除光影因素对分析结果的影响,并将两幅图像调至相同的像素尺寸,运用Matlab图像处理软件中imread命令分别读入经过增强处理的图像,使用im2bw命令对图像进行二值化处理,设置不同阈值以得出茎杆总面积、茎杆外表皮面积以及茎杆毛茬和外表皮面积(图6),做差求比值得出茎杆毛茬率实际值。

2.2.3切割刀具组合比较

2.2.3.1动刀片

选用斜光刀为动刀片时,切割较为省力,割茬较为整齐,功率损耗较少,但使用寿命较短,工作过程中需要磨刃;选用斜齿刀则不需要磨刃,虽然工作阻力及功率损耗较大,但使用较为方便,斜齿刀在修剪茎杆时,斜齿刀的齿刃切入到茎杆后,由齿的两侧刃对茎杆进行滑切,由于齿距比茎杆直径小,所以在切割时是由多个小齿对茎杆进行刺切,使得剪切较为省力[21]。当齿刃接触茎杆时,茎杆开始受压变形,齿刃切入茎杆后,将茎杆分为若干单元束,各单元束沿着所在齿槽上刃口进行滑切,茎杆全部进入齿槽后被剪断,最后顺着齿槽方向滑出,若滑切方向改变,将会导致刀片磨损,划痕呈水平方向,直至左右齿槽贯通,因此要满足刀片合理磨损,首先要保证茎杆顺着齿槽方向滑切。

选用斜齿刀作为动刀片时,根据齿槽深度是否相等可划分为2类3种,如图7所示:等深齿纹三角形断面(图7a)和梯形断面(图7b),不等深齿纹变梯形断面(图7c)[22]。从齿纹强度来看,不等深齿纹的水平截面为自底面的三角形到梯形过渡;而等深齿纹不同位置的水平截面都为全等三角形或梯形,在其他参数相同的条件下,不等深齿纹的梯形水平截面强度比等深齿纹的三角形水平截面强度较高。但从自磨性来看,不等深齿纹的齿槽越接近刀刃顶部,越窄而浅,容纳不了茎杆运动,部分茎杆与齿槽面摩擦,另一部分与刃面摩擦,在长时间切割后,齿纹沟槽出现磨平的现象,以致齿尖趋向磨钝;等深齿纹三角形断面截面呈三角形,实际切割中,茎杆全部茬口与齿槽面摩擦,磨损后只会使刀齿变窄,仍然具有切割能力,相较于三角形齿纹,梯形齿纹会因磨损使得齿尖面积增大,失去切削能力。因葡萄茎杆含水率较高,相对来说较易修剪,且葡萄种植园地形多平坦,拖拉机运行较为平稳,抖动较小,切割下来的葡萄枝条容易聚集在切割刀上,因此选用强度较低,但有利于引导已切除茎杆的移动并且能够增强刀齿自磨性的等深齿纹三角形断面齿。

往复式动刀片选用标准Ⅱ型刀片,由GB/T 1209.3—2009 《切割器》可知刀片底宽b为76 mm、顶宽c为17 mm,刃口斜角(与刀片纵轴线的夹角)α为20°~25°,选取刃口斜角为25°,刃高h为50 mm。

2.2.3.2定刀片

定刀片为支承件,一般为光刀,但为防止茎杆向前滑出,使切割刀卡住茎杆,也可采用斜齿刀,定刀片采用65Mn钢高频等温淬火制成。

为了使刀片持久耐用,整机功率损耗较少,能够得到良好的切割效果,动、定刀片需要保证:刀片有一定的强度、刚度、锋利度;齿刃具有良好的滑切、刺切功能,以及自磨刃功能;动、定刀片的制造精度和配合精度高,两者之间要保留合适的间隙;动刀安装合理,不能过紧、过松,不安装驱动装置时,能够用手移动动刀片(力为20~50 N)。

2.2.4进给速度选择

动刀片走过一个行程X时,机器整体前进的距离称为割刀进距H,为了便于分析割刀进距对切割效果的影响,取曲柄转速500 r/min,机具整体进给速度1 m/s,计算割刀进距为

(7)

式中vm——割刀进给速度,m/s

n——曲柄转速,r/min

ω——曲柄角速度,rad/s

切割刀动刀片的绝对运动由机具整体的前进运动(速度为vm)和动刀片相对于机具的运动构成,刀具绝对运动轨迹方程为

(8)

式中r——曲柄半径,mm

yH——刀片沿往复运动方向的坐标值,mm

xH——刀片沿进给方向的坐标值,mm

构建两个相邻定刀片的中心线和刃线的轨迹(纵向平行线)。通过计算得出割刀进距H,将x赋值,求解得出y。坐标(y,x)即为动刀片刃线上、下两端点运动轨迹的点,由此得出该切割器的切割图,如图8所示。

Ⅰ区内最大横向倾斜量计算可假设切割过程中茎杆不发生滑动,且茎杆是按照刀刃运动轨迹处切线进行倾斜,此时最大横向倾斜量可表示为

(9)

式中m——最大横向倾斜量,mm

t0——定刀片节距,mm

b1——定刀片顶宽,mm

θ——运动轨迹切线与Y轴夹角,(°)

动刀片上点A的轨迹运动方程为

(10)

因此运动轨迹任一点斜率为

(11)

在点E、F处的ωt为90°,所以此时斜率为

(12)

联立式(9)、(12)得

(13)

由式(13)可得,最大横向倾斜量随着进距H和节距t0的增加而增大。

最大纵向倾斜量为FG之间的距离,点B的运动轨迹方程为

(14)

点F、G的y值为

(15)

将式(15)代入式(14)得

(16)

点C由左向右的运动轨迹为

(17)

将式(15)代入式(17)得

(18)

所以FG长度为

(19)

A为刀片确定参数组成的系数,为定值,由此得出最大纵向倾斜量主要取决于割刀进距H和刀片刃高h,随着割刀进距H增大和刀片刃高h减小,纵向倾斜量增加。

当H/h过小时,茎杆还未到达刀片下方就已被割断,磨损集中在刀刃前段;当H/h过大时,刀片下方负荷增加。因此要达到良好的剪切效果,割刀进距H和动刀片刃高h的比例尤为重要,实际修剪应取H为(1.1~1.3)h,曲柄转速若低于450 r/min,则剪枝效果不明显,发生大面积漏剪现象;曲柄转速若大于750 r/min,机具刀片产生惯性力过大,机具抖动严重。因此由式(7)得

0.83 m/s≤vm≤1.63 m/s

(20)

2.2.5切削速度选择

切削速度vs和位移S的关系为

(21)

将切削速度vs和位移S的图像纵坐标缩小ω倍,得到半圆弧曲线的运动分析示意图如图9,圆弧上任一点到水平线的高度和ω的乘积即为该位移点的剪切速度。

实际测量得到的剪切速度为割刀进行一个行程所得到的平均速度,因此取平均速度vp为茎杆切割的剪切速度,计算式为

(22)

要达到功率利用最大,需要曲柄从最左(右)端开始转动,转动半周结束,此时正好为一个切割行程,且动刀片底部恰好完成切割,即

X=2r=b

(23)

得出曲柄半径r=38 mm,由曲柄转速范围得出

1.14 m/s≤vp≤2.02 m/s

(24)

2.2.6刀具间隙确定

机具分为横剪切刀(图10)和竖剪切刀(图11),因竖刀工作时可能在前进方向撞到葡萄藤架或地面杂物,而横刀只修剪葡萄上部,因此为了减小机具质量,降低惯性力,仅给竖刀安装护刃器。因刀具间隙受压刃器、摩擦片、护刃器的影响,所以实际调整刀具间隙时,横刀的压刃器应紧密一些,根据GB/T 1209.1—2009《切割器》,动刀中心线与定刀中心线重合时,动刀片与定刀片的间隙为:前端允许有不大于0.7 mm的间隙;后端间隙不大于1.2 mm。为了方便测量,本文讨论刀具前端间隙,要使刀具达到一定的制造和配合精度,且能够顺利进行往复运动,选取最小间隙为0.3 mm。

3 田间试验

3.1 试验材料、条件与设备

试验地点为新疆维吾尔自治区吐鲁番市鄯善县的楼兰酒庄,试验地地处盆地之中,四面高山环抱,增热迅速、散热慢,形成了日照长、气温高、昼夜温差大的特点,适宜葡萄生长。采用立架种植模式,葡萄品种为赤霞珠,葡萄树龄15 a,葡萄种植行距3 000 mm,株距80 mm,株高1 700~1 900 mm,立杆间距500 mm。

试验仪器设备有:往复式葡萄剪枝机、鲁中604大棚王拖拉机(发动机标定功率40.5 kW)、转速仪、卡尺、秒表、白布、皮尺和工具套装等。往复式葡萄剪枝机田间试验现场如图12所示。

3.2 试验方法

试验条件及试验步骤依据国家标准GB/T 10940—2008《往复式割草机》,进行试验时随机选取葡萄植株,按照试验设计的因素水平进行正交试验。选取较为平坦的地形,减少因拖拉机颠簸造成的误差。剪枝机上下工作幅度通过液压缸调整,左右幅宽通过调整机架上的卡扣改变,可以针对不同幅宽的葡萄植株。进行每一组试验前,先清理测试植株下地面掉落的枝条、叶片,改变不同试验因素进行测试,准备完成后进行葡萄枝条修剪,收集修剪下的枝条。

因为割刀进距直接受到进给速度的影响,为了方便试验,选取切削速度、刀具间隙和前进速度为影响因素开展试验。

3.3 评价指标

为了直观地表达出剪枝机的剪切效果和修剪质量,选取剪净率、毛茬率作为评价指标,各指标为多次试验的均值,指标定义为

(25)

式中P1——葡萄茎杆剪净率,%

Z1——单位区域内剪净葡萄茎杆数

Z——单位区域内葡萄茎杆总数

(26)

式中P2——葡萄茎杆毛茬率,%

A1——葡萄茎杆横截面上毛茬面积,mm2

Atotal——葡萄茎杆横截面总面积,mm2

3.4 正交试验

3.4.1试验设计

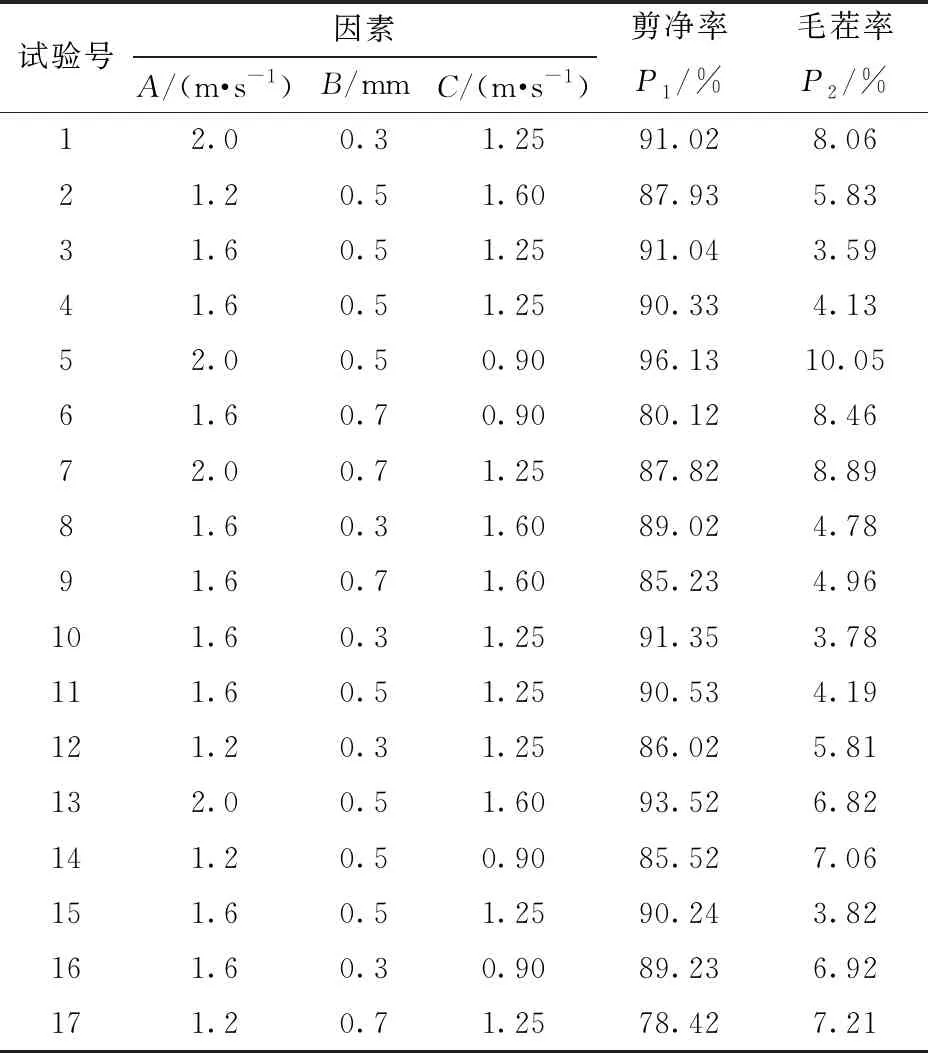

为了更好地优化参数以及确定试验因素之间的交互性,由计算分析确定试验因素切削速度A、刀具间隙B、进给速度C的范围,以剪净率P1、毛茬率P2为响应值进行三因素三水平二次回归正交试验,试验因素编码如表1所示。

表1 试验因素编码

3.4.2试验结果

根据Box-Behnken试验原理设计的三因素三水平试验结果[23]如表2所示。

表2 正交试验方案及结果

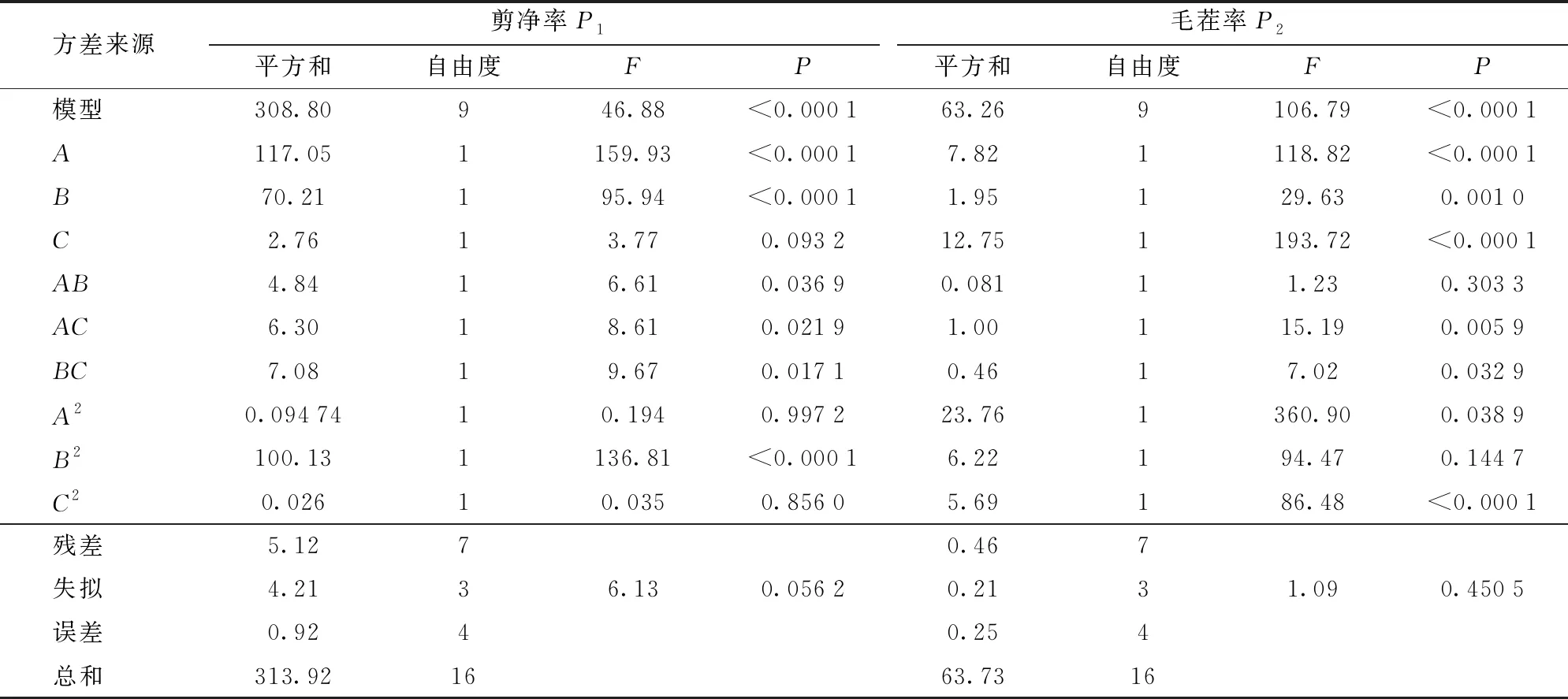

3.4.3回归模型建立与显著性检验

借助Design-Expert软件对葡萄剪净率P1和毛茬率P2进行多元线性回归以及二次项拟合[24],如表3,分别得出P1和P2二次回归方程为

P1=-13.955+34.925A+170.69B+34.377C+55AB-31.37AC+66.5BC-0.037 5A2-487.65B2+1.962 5C2

(27)

P2=254.58-214.73A-57.632B-44.277C-7.123AB-12.5AC-17BC+59.381 2A2+121.525B2+29.068 7C2

(28)

由表3可知,葡萄茎杆剪净率二次回归模型P<0.000 1,说明回归模型极显著;失拟项P>0.05,失拟不显著,表明模型所拟合的二次回归方程与实际相符合,能够正确反映茎杆剪净率P1与切削速度A、刀具间隙B、进给速度C之间的关系,回归模型可以较好地对优化试验中各种试验结果进行预测。方差分析得出各因素对茎杆剪净率影响的显著性由大到小顺序:切削速度A、刀具间隙B、进给速度C,交互项AB、AC、BC影响均显著,证明切削速度、刀具间隙、进给速度有交互作用。

表3 回归方程方差分析

葡萄茎杆毛茬率二次回归模型P<0.000 1,说明回归模型极显著;失拟项P>0.05,失拟不显著,表明模型所拟合的二次回归方程与实际相符合。方差分析得出各因素对茎杆毛茬率影响的显著性由大到小顺序:进给速度C、切削速度A、刀具间隙B,交互项AC影响极显著,BC影响显著。

3.4.4响应面分析

机具在修剪葡萄茎杆时,主要靠茎杆剪净率和毛茬率来评判修剪效果,本文使用Design-Expert软件绘制响应面图,对影响葡萄茎杆剪净率和毛茬率的切削速度、刀具间隙、进给速度进行分析。

图13a为进给速度位于中心水平(1.25 m/s)时,机具切削速度与刀具间隙交互作用对葡萄茎杆剪净率P1影响的响应面。茎杆剪净率随切削速度增大而增大,随刀具间隙增大先增大后减小,机具切削速度对茎杆剪净率的影响更为显著。

图13b为切削速度位于中心水平(1.6 m/s)时,刀具间隙与进给速度交互作用对葡萄茎杆剪净率P1影响的响应面,由图可知机具刀具间隙速度和进给速度交互影响,茎杆剪净率随进给速度增大而增大,随刀具间隙增大先增大后减小,刀具间隙对茎杆剪净率的影响更为显著。

图13c为刀具间隙位于中心水平(0.5 mm)时,机具切削速度与进给速度交互作用对葡萄茎杆剪净率P1影响的响应面,由图可知机具切削速度和进给速度交互影响,茎杆剪净率随切削速度增大而增大,随进给速度增大而增大,机具切削速度对茎杆剪净率的影响更为显著。

图13d为进给速度位于中心水平(1.25 m/s)时,机具切削速度与刀具间隙交互作用对葡萄茎杆毛茬率P2影响的响应面,由图可知茎杆毛茬率随切削速度增大先降低后增加,随刀具间隙增大先下降后上升,机具切削速度对毛茬率的影响更显著,因响应曲面形状为圆形,表示两因素交互作用不显著[25]。

图13e为切削速度位于中心水平(1.6 m/s)时,机具刀具间隙与进给速度交互作用对葡萄茎杆毛茬率P2影响的响应面,由图可知刀具间隙和进给速度交互影响,茎杆毛茬率随刀具间隙增大先下降后上升,随进给速度增大整体下降,机具进给速度对茎杆毛茬率的影响更为显著。

图13f为刀具间隙位于中心水平(0.5 mm)时,机具切削速度与进给速度交互作用对葡萄茎杆毛茬率P2影响的响应面,由图可知机具切削速度和进给速度交互影响,茎杆剪净率随切削速度增大先下降后上升,随进给速度增大先下降后上升,机具进给速度对茎杆毛茬率的影响更为显著。

由图13可知,因素影响响应面变化规律与模型及回归方程方差分析结果基本一致。

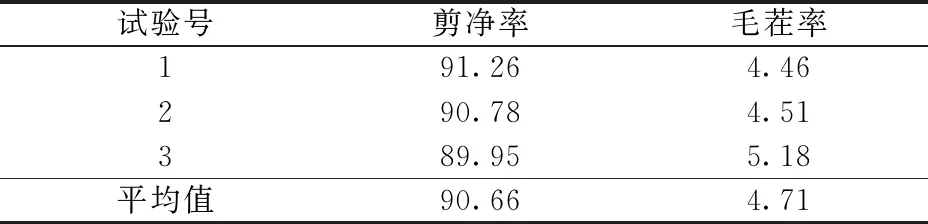

3.5 参数优化及验证试验

为了得到最优参数,使单马达往复式葡萄剪枝机发挥较优修剪性能,在三因素三水平正交试验的基础上利用Design-Expert软件由RAM预测最优值,得出最优组合:切削速度1.66 m/s、进给速度1.46 m/s、刀具间隙0.47 mm时,剪净率为91.71%、毛茬率为3.70%。需要对较优作业参数组合进行重复试验验证,依照前述试验方法进行试验。验证试验品种:赤霞珠;地点:新疆维吾尔自治区昌吉市三工镇。选取优化后的因素参数组合进行试验,试验前后效果对比如图14所示,结果如表4所示。得到的剪净率为90.66%、毛茬率为4.71%,与模型预测结果基本一致。

表4 试验结果

4 结论

(1)设计了单马达往复式葡萄剪枝机,阐述了其结构及工作原理,通过对剪切部件以及漏剪和毛茬产生原因的分析,确定了影响剪切效果的因素和取值范围。

(2)采用Box-Benhnken中心组合试验方法研究了机具切削速度、刀具间隙、进给速度对剪净率、毛茬率的影响,建立了以剪净率、毛茬率为相应指标的回归方程。各因素对剪净率的影响显著性顺序由大到小依次为切削速度、刀具间隙、进给速度;各因素对毛茬率的影响显著性顺序由大到小依次为进给速度、切削速度、刀具间隙。

(3)采用响应面组合试验法对单马达往复式葡萄剪枝机的工作参数进行优化,使用Design-Expert软件对茎杆剪净率、毛茬率的回归方程进行优化求解,结果表明,当切削速度1.66 m/s、进给速度1.46 m/s、刀具间隙0.47 mm时,茎杆剪净率为91.71%、毛茬率为3.70%。在该条件下进行验证试验,得出剪净率为90.66%、毛茬率为4.71%,与模型预测值相近,说明所建模型合理。