砂壤土条件下马铃薯中耕机关键部件设计与试验

吕金庆 刘齐卉 杨德秋 李季成 刘中原 于 晶

(1.东北农业大学工程学院, 哈尔滨 150030; 2.中国农业机械化科学研究院, 北京 100083)

0 引言

马铃薯中耕作业主要包括培土筑垄、松土碎土、破除板结、除草追肥等,是马铃薯生产的关键技术之一,对提高马铃薯结薯率及单位面积产量具有重要影响,因此设计高效、可靠的马铃薯中耕机至关重要[1-2]。

国外对马铃薯中耕机研究较早,且机械化程度较高。具有代表性的德国格立莫公司生产的GF400-75型马铃薯中耕机采用驱动式旋转工作部件,液压控制耕深,适用于黏重土壤下的中耕作业,当耕作区域石块较多时,机器损伤较为严重[3];意大利MECANICA CEAHLAU公司生产的马铃薯中耕机的行间主要工作部件锄铲两侧装有护苗器[4],但在砂壤土环境下土壤流向不易控制。我国在引进吸收国外机具成熟结构设计的基础上,已研制了多种型号的马铃薯中耕机。吕金庆等[5]研制的驱动式马铃薯中耕机采用旋耕刀组为主要工作部件,在东北地区黏重土壤条件下仍能保持较好的碎土性能;衣淑娟等[6]研制的马铃薯中耕机采用圆盘式碎土部件,碎土性能较好,培土阻力小。现有马铃薯中耕机均能满足中耕作业需求[7-8],可靠性较高,但大多数适应性较差,在砂壤土条件下进行中耕作业时存在土壤流向不易控制、土壤回流严重、垄型一致性差、作业效果不佳等问题。

本文针对砂壤土条件下种植模式为单垄单行的马铃薯中耕作业,设计一种犁铧式马铃薯中耕机,并对其塑型部件培土器进行设计,通过土壤颗粒培土过程的动力学分析,明确影响马铃薯中耕作业效果的主要因素,并进行仿真试验,以期获得犁铧式马铃薯中耕机的最优工作参数组合,并通过田间试验进行验证。

1 整体结构与工作原理

1.1 整体结构

该犁铧式马铃薯中耕机主要由悬挂架、机架、侧板、弹齿、培土犁、塑型装置等组成,如图1所示。机架前端横梁装有5组弹齿,每组弹齿由3个S形弹齿组成,中间横梁上安有5组培土犁,与弹齿纵向安装位置相对应,可同时进行4行中耕作业,塑型装置挂接于机架末端。

1.2 工作原理

悬挂架与拖拉机三点悬挂连接,由拖拉机液压控制升降,提供动力。作业时,弹齿组首先入土,破坏垄间土壤板结,清除垄沟内石块,后培土犁入土并将沟底土壤翻至两侧马铃薯垄上,同时完成松土碎土、去除杂草等作业,处理后的土壤由塑型装置塑型,以形成满足马铃薯中耕作业要求的合适垄型[9-10]。

1.3 技术参数

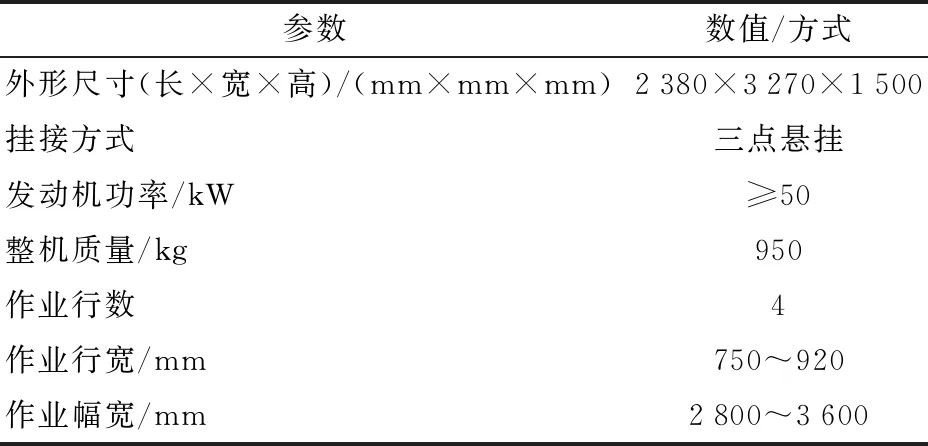

根据国内马铃薯中耕的主导种植模式及农艺要求[11],设计的犁铧式马铃薯中耕机主要技术参数如表1所示。

表1 犁铧式马铃薯中耕机主要技术参数

2 关键部件设计

2.1 弹齿

马铃薯中耕机弹齿部分位于中耕机最前端横梁,结构如图2所示,固定支座通过U形卡与机架横梁连接,并可调节机架上相对位置;弹齿单体呈三角形安装于高度调节架上,高度调节架与固定支座螺栓连接,且上下位置可调。工作时,弹齿对垄沟土壤进行深松作业,弹齿齿身呈S形,可有效缓冲石块对工作部件造成的撞击,通过调节弹齿相对机架上下安装位置,及后端两弹齿单体间距,改变耕深及耕宽,以适应不同耕作需求。

弹齿单体参数设计对土壤的深松扰动有重大影响。齿身主要尺寸参照国家标准GB/T 19988—2005[12]的1型S形弹齿确定,如图3所示。S形弹齿齿尖长度为140 mm,宽度为40 mm,采用铸钢材料,增强其耐磨性,并由沉头螺栓安装在弹齿前端,便于磨损变形后更换。

松土弹齿土壤变形区的界限为:前面为与工作部件尖端法线呈σ的平面,两侧是与工作部件的工作幅宽所限定的垂直面呈ξ/2的平面,如图4所示。

土壤变形区域宽度为

(1)

式中b——土壤变形区宽度,mm

d——工作部件宽度,mm

c——弹齿入土深度,mm

σ——土壤对金属的摩擦角,取25°

ξ——土壤剪切角,取50°

ι——弹齿入土角,(°)

由式(1)可知,变形区域宽度与土壤类型、中耕深度及弹齿入土角有关。为避免弹齿间距太小造成堵塞,或间距太大造成漏耕,弹齿间间距与土壤变形区的关系为

2b>B>b

(2)

式中B——后方两弹齿中心线的距离,mm

弹齿前后距离M应满足

M≥ctan(σ+ι)+L0

(3)

式中L0——弹齿伸出量,mm

根据实际作业情况,弹齿入土深度为130 mm,工作部件宽度为30 mm,弹齿入土角为45°。代入式(1)求得土壤变形区的宽度为224 mm,后方两弹齿间距离为224~448 mm,此处取270 mm,前后弹齿间距离为457.5~530 mm,此处取470 mm。

2.2 培土犁

培土犁为犁铧式中耕机主要碎土部件,5组培土犁等间距安装在弹齿后方机架横梁上,培土犁单体主要由铧尖、主犁体、引导板、犁柱、固定调节座等组成,其各部分结构及位置关系如图5所示。固定调节座位于犁柱上端用于将培土犁安装于机架横梁上,且在横梁上相对位置可调,调节座上开有纵向排列的螺栓孔,犁柱与不同螺栓孔连接可改变犁体相对机架入土深度;铧尖由沉头螺栓安装于主犁体尖端,能有效保护主犁体且便于更换;引导板由沉头螺栓对称安装于主犁体左右两端,增加犁体作业面积的同时,引导垄沟内土壤顺利培于马铃薯垄上。

工作时,可先根据需求调节犁体入土深度,调节范围为100~150 mm;培土犁切削入土将弹齿预处理后的土壤向两侧疏导,并使土壤随犁体和引导板曲面输送至马铃薯土垄顶端,最终由于重力因素掉落至所培垄上[13-14]。

培土犁在进行中耕作业时,需要满足将垄沟内土壤提升至垄上,同时对土壤还有一定的碎土作用,使根茎不会暴露在外,且适当的碎土率能保证根茎呼吸作用,利于马铃薯生长[15-16]。犁体曲面参数可由水平直元线法得出,将犁体曲面看作水平元线沿导曲线运动形成,且导曲线夹角与长度会随位置改变呈一定规律变化。

2.3 塑型装置

塑型装置安装于中耕机末端,主要由铧尖、培土器、培土面板、培土架、缓冲装置等组成,其结构如图6所示。

当进行出苗前的中耕作业,培土器两对称曲面以及培土面板为作业面,分别对土垄的两侧面及上表面进行塑型[17];出苗后,拆除培土面板,防止压苗。

2.3.1培土器工作面参数确定

培土器结构参数的确定主要参考马铃薯单垄单行种植模式下垄型断面尺寸[18-19],如图7所示。再根据垄型尺寸采用制图法绘制培土器正投影图与水平投影图,得到培土器结构主要参数。

培后马铃薯垄上土壤体积为

V0=(a0+h0cotφ)h0

(4)

式中V0——所培土垄体积,mm3

a0——垄顶宽,mm

h0——垄与原土壤表面高,mm

φ——土壤自然休止角,(°)

垄沟内翻出土壤体积为

V1=[a1+(h-h0)cotφ](h-h0)

(5)

式中V1——垄沟内土垄体积,mm3

a1——垄底宽,mm

h——垄总高度,mm

由于土壤经由培土犁松碎处理,体积变大,因此培土前垄沟内土壤体积与培土后马铃薯垄上土壤体积有倍数关系,蓬松系数为λ,根据文献[20]确定蓬松系数为1.2,则前后体积关系为

V1=λV0

λ(a0+h0cotφ)h0=[a1+(h-h0)cotφ](h-h0)

(6)

即可求得

(7)

由图7几何关系可得

(8)

式中L——垄距,mm

根据马铃薯中耕农艺要求[21-22],行距L为700~900 mm,土壤自然休止角φ为40°~50°,垄宽a0为310~400 mm,垄底宽a1为84~90 mm。考虑机具的通用性及实际马铃薯垄型断面,取L=900 mm,φ=45°,a0=350 mm,a1=87 mm,即可得垄总高h=230 mm,垄与原土壤表面高h0=130 mm,挖出土壤深度h1=100 mm。

根据求得的a0、h0、a1、h和φ即可做出培土器工作面投影图,再由绘图法对培土器工作面进行设计[23]。作培土器正视投影,即作上述所求得的高为h,底边与顶边分别为a1与L-a0的等腰梯形,端点为A、B、C、D,做其轴线。此梯形为培土器工作后所形成的凹槽。培土器工作时带动土壤随之运动使其获得一定动能,并膨胀,所以实际培土高度大于所设计的培土高度h,且当培土器上端不高于实际垄高时,会出现土壤越过培土器的现象,因此培土器高度h2=(1.1~1.2)h。通过计算可知h=230 mm,h2取值范围为253~276 mm,为避免垄沟底浮土过厚而垄台培土量不够,本设计取h2=270 mm。过点C、D向上引一段长度为0.1h的线段,其端点为E、F。点A、B、C、D、E、F所围成图形即为培土器工作面正投影图,如图8所示。

在OO轴线上取一点O1,由点O1作直线O1M与轴线夹角为γ0,此直线限定了培土器铧尖刃口的大小。培土器角γ0在26°~35°范围内变化,为保证培土器具有良好的开沟性能,取γ0=26°。在距离点O1的L/3行距处作垂线kk,此线为垂直截面的迹。作其导向曲线,半径为R,其表达式为

(9)

式中ε——导向曲线切线k′k′与垂直截面的迹nn间的夹角,培土器ε=30°

在正视图上以相等间距引平行线1-1、2-2等,这些线即为构成线的投影。自点a在直线O1M作与正视图间距相同的点1、2、3…,与导曲线相交于1′、2′、3′ …,过交点作平行OM的线交kk于点1′1、2′1、3′1…,过这些点引成γn的构成线,γn的计算式为

γn=γ0+iy

(10)

(11)

式中x——角γn的横坐标,mm

y——角γn的纵坐标,mm

γn——高度y时构成线夹角,(°)

i——角γn的纵坐标系数,(°)/mm

由式(10)、(11)可得

(12)

(13)

式中 Δγ——角γ最大与最小差值,为5°

ymax——角γn的最大纵坐标,mm

构成曲线绘制完成后,将正投影图上点1、2、3、…向水平投影图作垂线,用平滑曲线将交点连接,即为水平投影图上培土器外形,对称后即可得到培土器完整外形曲线,并对三维培土器进行建模,如图9所示。

2.3.2土壤运动分析

(1)犁面轨迹终端运动分析

由于砂壤土粘聚性较小,在犁面的作用下,土垡到达其轨迹终端时,土垡相互之间已基本失去制约,可以看成单个土粒自由抛出,以土粒M离开犁面时的坐标为原点建立坐标系,如图10所示。

土粒M在犁面轨迹终端的瞬时相对运动速度为

(14)

式中vr——土粒M轨迹终端瞬时相对运动速度,m/s

vrx——土粒M轨迹终端瞬时相对运动速度在x轴分量,m/s

vry——土粒M轨迹终端瞬时相对运动速度在y轴分量,m/s

vrz——土粒M轨迹终端瞬时相对运动速度在z轴分量,m/s

此时犁面轨迹终端运动绝对速度为

(15)

式中ve——犁耕速度,即牵连速度,m/s

v——土粒M轨迹终端时绝对运动速度,m/s

vx1——土粒M轨迹终端时绝对运动速度在x轴分量,m/s

vy1——土粒M轨迹终端时绝对运动速度在y轴分量,m/s

vz1——土粒M轨迹终端时绝对运动速度在z轴分量,m/s

用犁耕速度表示相对速度,表达式为

(16)

(17)

式中δ——土粒M运动轨迹切线与x轴夹角,(°)

β——土粒M运动轨迹的切线在yOz面的投影与y轴夹角,(°)

绝对速度可表示为

(18)

(2)离开犁面后运动分析

土粒离开犁面后的运动微分方程为

(19)

式中m——土粒质量,g

ax2——土粒合加速度在x轴方向分量,m/s2

ay2——土粒合加速度在y轴方向分量,m/s2

az2——土粒合加速度在z轴方向分量,m/s2

Fx2——土粒所受合力在x轴方向分量,N

Fy2——土粒所受合力在y轴方向分量,N

Fz2——土粒所受合力在z轴方向分量,N

由式(19)得土粒离开犁面后的加速度为

(20)

(21)

式中t——土粒M离开犁面后的时间,s

vx2——土粒M离开犁面后绝对运动速度在x轴分量,m/s

vy2——土粒M离开犁面后绝对运动速度在y轴分量,m/s

vz2——土粒M离开犁面后绝对运动速度在z轴分量,m/s

将式(21)对t再积分,利用初始条件t=0时,x2=y2=z2=0,得土粒M离开犁面后的运动方程为

(22)

式中x2——土粒M离开犁面x轴方向位移,mm

y2——土粒M离开犁面y轴方向位移,mm

z2——土粒M离开犁面z轴方向位移,mm

由式(22)可得土粒M离开犁面后的轨迹方程为

(23)

根据牛顿运动定律,可得土粒在x轴方向运动方程式为

(24)

分离变量求解微分方程可得

(25)

将式(21)求得的vx2及式(22)求得的t代入式(25)得

(26)

(27)

代入式(26)可得

x2=4mve(1-ρcosδ)

(28)

将计算结果代入式(23)得

(29)

土粒从培土犁运动到马铃薯垄的落点位置只与土粒的牵连速度即犁耕作业速度有关,因此作业速度与垄型密切相关。根据中耕培土农艺要求,结合土壤颗粒抛出运动表达式及中耕机实际工况,确定犁耕作业速度为0.8~2 m/s。

(3)垄上土粒运动分析

砂壤土土质较为疏松,犁体工作时对各土层土壤进行破碎,此时土壤状态细碎,可视为散粒体[24-25]。将单个土粒M作为研究对象,忽略土壤间相互作用力,其受力如图11所示,在合力的作用下土粒产生回流,并沿沟壁下滑。

以土壤颗粒为研究对象,可得

(30)

式中FS——斜面摩擦力,N

α——斜面与竖直方向夹角,(°)

ax——土壤颗粒沿x轴方向加速度,m/s2

FN——斜面支持力,N

μ——滑动摩擦因数

根据土壤颗粒在x轴方向的运动方程,可求得土壤颗粒沿x轴方向的位移ST,即土壤回流位移为

(31)

其中

ax=μgsinα-gcosα

(32)

(33)

式中ST——土壤颗粒沿x轴方向位移,mm

tT——土粒回土运动时间,s

l——培土犁与培土器间距,mm

因竖直面与斜面夹角α、摩擦因数μ、重力加速度g均为定值,故土壤颗粒回流位移只与时间tT有关。

将式(32)、(33)代入式(31)可得培土器间距表达式

(34)

考虑整机结构尺寸,装置间的干涉问题,结合式(34)中各参数选取范围,培土犁培土器间距选取400~800 mm。

3 仿真试验

3.1 仿真建模及参数设定

3.1.1边界模型

离散元土壤耕作模型中,边界模型主要是指机械结构模型[26],应用SolidWorks三维制图软件对犁铧式马铃薯中耕机进行建模,考虑计算量,因此将模型简化为两组单行起垄,如图12所示。

由于弹齿具有一定弹性,可将其视为柔性体,在作业过程中与土壤接触产生一定变形,而直接导入到EDEM软件中模型呈刚性,无法产生变形,与实际不符。Recurdyn多体系统动力学仿真软件中具有求解柔性体变形的柔性体动力学分析模块,将简化后的整机模型导入到Recurdyn软件软件,在Recurdyn软件中将弹齿部分进行Flexible柔性化,设置中耕机各部件间连接方式均为固定连接,并沿x轴方向平动,后对弹齿部分进行网格划分,利用Recurdyn中External SPI耦合模块将处理后的模型以.wall文件格式导入到EDEM软件中,耦合建立离散元仿真模型。

3.1.2土壤模型

本仿真建立的土槽尺寸为1 000 mm×1 000 mm×500 mm,在土槽上表面设置颗粒工厂,考虑到计算机性能及仿真时间,将仿真土壤颗粒设置为单颗球状颗粒,半径为5 mm,设置颗粒总量为2.7×106个,生成速度为1×105个/s。

3.1.3接触参数设置

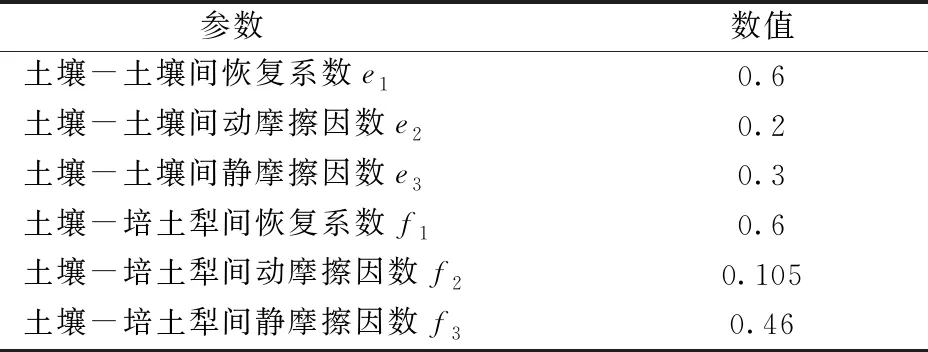

由于砂壤土颗粒表面具有一定粘附力,选定土壤间接触模型为Hertz-Mindlin with Bonding[27],粘结键参数设定如表2所示。土壤颗粒与机械模型间采用无滑动Hertz-Mindlin (no slip)模型[28]。

表2 颗粒间接触模型参数

根据砂壤土特性,对接触参数土壤-土壤、土壤-模型间参数进行设定,仿真参数如表3所示。

表3 离散元模型基本参数

3.2 离散元仿真过程与评价指标

3.2.1仿真过程

将简化后的中耕机模型导入,使其沿x轴方向作匀速直线运动。设置时间为4 s,每隔0.02 s记录一次数据,仿真过程如图13所示。

由S形弹齿作业过程的变形可知,松土铲最大变形发生在下半端拐弯处,在进行深松作业时,S形弹齿硬度较小,且在底层土壤支持力的作用下,拐弯处夹角增大并有所上升,弯曲处以下部分有被拉直的趋势,弹齿各阶段变形如图14所示。

3.2.2评价指标

参照文献[29]对仿真后马铃薯土垄的作业效果进行评价,选取回土量、垄型拟合度为评价指标。

在仿真平稳段随机取5个横截面,横截面示意图如图15所示,采用回土体积与理论沟型体积比作为回土量的计算方法[30],采用端面法进行回土量计算,测量开沟的实际深度及去除回土后的理论开沟深度,回土量计算式为

(35)

式中ζ——仿真回土量,%

Vs——仿真实际回土体积,mm3

Vl——仿真理论开沟体积,mm3

I——仿真实际垄沟深度,mm

I′——仿真理论开沟深度,mm

垄型拟合度能反映培后垄型一致度,是中耕作业效果的重要指标之一[31],在仿真作业稳定区随机选取两处截面作为观测区,利用edge函数绘制出对象的便捷和提取边界坐标信息,后用Frechet Distance比较两处曲线的相似度,数值越小相似度越高。

3.3 仿真试验结果与分析

3.3.1试验方案与结果

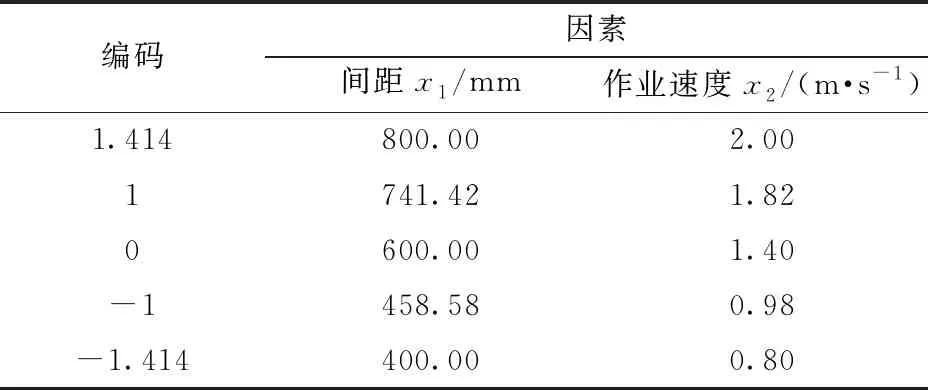

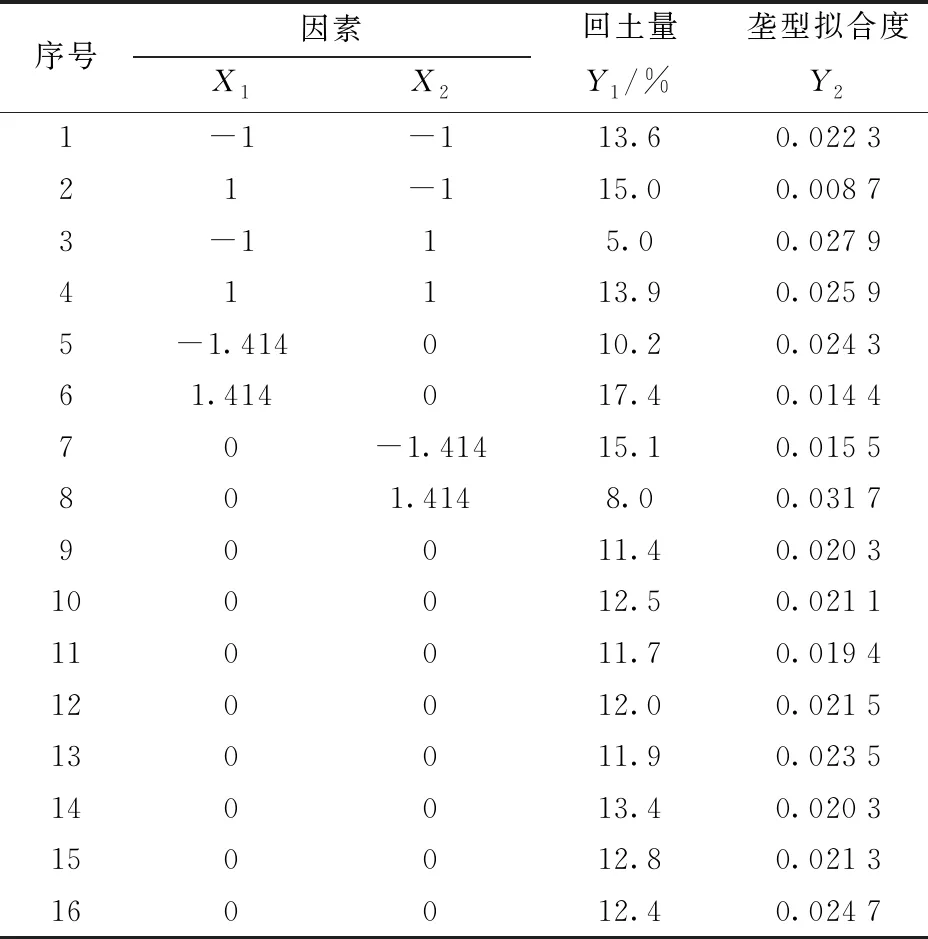

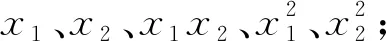

选取培土犁培土器间距、作业速度为试验因素,回土量Y1、垄型拟合度Y2作为试验指标,利用Design-Expert软件进行试验,并对参数组合完成优化,根据编码后的试验方案及设计的理论参数,进行仿真试验。试验因素编码如表4所示,试验方案及结果如表5所示,X1、X2为因素编码值。

表4 试验因素编码

表5 试验方案与结果

3.3.2试验结果分析

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合[32-33],得到回土量和垄型拟合度两个试验指标的回归方程,并进行显著性检验。

表6 回土量方差分析

(36)

对回归方程(36)进行失拟检验,结果如表6所示,失拟项P=0.433 4,不显著(P>0.1),证明不存在其他影响试验指标的主要因素。试验指标和试验因素存在显著的二次关系,分析结果合理。

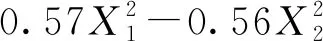

表7 垄型拟合度方差分析

Y2=0.022-0.003 7X1+0.005 714X2+

(37)

对回归方程(37)进行失拟性检验,如表7所示,其中P=0.983 7,不显著(P>0.1),证明不存在其他影响指标的主要因素,试验指标和试验因素存在显著的二次关系,分析结果合理。

3.3.3响应曲面分析

通过Design-Expert 8.0.6软件对数据的处理,得出间距x1、作业速度x2对回土量、垄型拟合度影响的响应曲面,如图16所示。

由图16a可知,回土量随间距增加呈逐渐增大趋势,最优间距为458.58~670.71 mm;随速度增加逐渐减小,最优速度为1.19~1.82 m/s,其中间距是影响回土量的主要因素。

由图16b可知,垄型拟合度随间距增加呈减小趋势,最优间距为529.29~741.42 mm;随速度增加逐渐增大,最优速度为0.98~1.61 m/s,其中速度是影响垄型拟合度的主要因素。

3.3.4参数优化

通过对图16中2个响应曲面的分析,为得到最佳的试验因素水平组合,利用Design-Expert 8.0.6软件中的优化模块对两个回归模型进行求解,根据犁铧式马铃薯中耕机的实际工作条件、作业性能要求及上述相关模型分析结果,选择优化约束条件为

(38)

由式(38)可得,当间距为600 mm、速度为1.3 m/s时,机具综合作业性能较理想,预测回土量为12.8%,垄型拟合度为0.02,对这组数据进行仿真验证。

为保证后续培土效果,根据深松作业质量评定标准,弹齿深松作业后土壤扰动系数应不小于50%。

仿真结果表明,弹齿土壤扰动系数为67.2%,中耕机回土量为12.3%,垄型拟合度为0.024,满足深松及马铃薯中耕作业要求,对仿真优化所得参数进行田间验证试验。

4 田间试验

4.1 试验条件

2020年5月在东北农业大学试验示范基地,进行犁铧式马铃薯中耕机的培土性能试验和对照试验。试验区域尚未长出马铃薯幼苗,试验土地平整,土壤坚实度为412 kPa,土壤含水率为8.3%。试验过程如图17所示,犁铧式马铃薯中耕机以作业速度1.3 m/s对试验田进行作业,配套动力为99.2 kW约翰迪尔1345型拖拉机。

4.2 评价指标

参照国家标准JB/T 7864—2013《旱田中耕追肥机试验办法》规定的试验方法与指标,选取回土量、土垄垄型一致性等为试验指标。

4.2.1回土量

实际回土量使用回土体积与理论沟型体积比作为回土量的计算方法,在作业稳定区域中取15 m的范围,随机取5个横断面,测量垄沟实际深度及去除回土后的理论深度,其计算公式为

(39)

式中ψ——现实回土量,%

V′——现实实际回土体积,mm3

V——现实理论开沟体积,mm3

H——现实实际垄沟深度,mm

H′——现实理论开沟深度,mm

4.2.2垄型一致性

马铃薯土垄垄型一致性是反映中耕机培土起垄效果的重要指标之一[34],提取仿真垄型截面曲线,计算两曲线对应点间距离,数值越小表示垄型一致性越好。在中耕区域内往返行程中各选取3个行程稳定区为观测区,各观测区长度应不少于30 m。在观测区内每单程选择两处为观测点,在观测处切开垄的断面,用直尺测出垄底宽、垄顶宽、起垄高度、垄距等。具体计算公式为

(40)

其中

(41)

(42)

式中a0i——测试点垄顶宽,mm

a1i——测试点垄底宽,mm

hi——测试点垄高,mm

Si——测试点土垄横截面积,mm2

SS——土垄横截面积标准差,mm2

ω——土垄垄型一致性,%

4.2.3土壤扰动系数

土壤扰动情况是衡量松土装置弹齿的一个重要指标,与仿真测定方法相同,可用耕前地表至实际深松沟底的横断面积与耕前地表至理论深松沟底的横断面积百分比来表示。

4.3 试验结果与分析

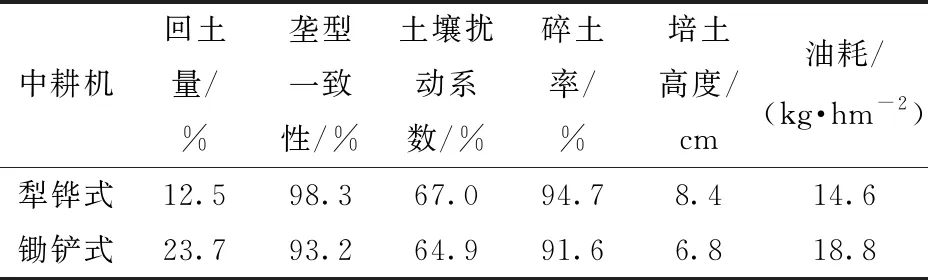

田间试验结果表明,犁铧式马铃薯中耕机起垄效果好、培土均匀,能够满足马铃薯中耕作业要求,结果如表8所示,所测得的试验值均优于行业标准和国家标准。

表8 犁铧式马铃薯中耕机试验结果

对照结果表明,犁铧式马铃薯中耕机的回土量、垄型一致性、碎土率、培土高度及油耗均优于对照组锄铲式马铃薯中耕机。使用弹齿、培土犁、培土器为主要工作部件,对土壤进行松土、培土、塑型等作业,相较于传统的锄铲式马铃薯中耕机在提高碎土率的同时,能较好地扰动垄沟内土壤,并将其沿犁体表面培于马铃薯垄上更能满足作业要求;而相较于驱动式马铃薯中耕机犁铧式马铃薯中耕机结构设计更为简单,可靠性高,能避免部件被杂草缠住等现象,且培土过程简单,能更好地避免砂壤土条件下土壤流向难以控制等现象产生。犁铧式马铃薯中耕机提高了作业功效和马铃薯中耕作业质量,达到了马铃薯中耕作业要求。

5 结论

(1)根据砂壤土物理特性对犁铧式马铃薯中耕机塑型部件培土器进行了参数设计,根据马铃薯垄型尺寸农艺要求,利用投影法对培土器导曲线及外形曲线进行设计,并对土壤到达培土犁临界位置、土壤离开犁面后及土壤到达垄上进行动力学分析,得出马铃薯垄垄型、回土量和培土犁与培土器间距、中耕机作业速度有关。

(2)运用EDEM软件对简化后犁铧式中耕机作业过程进行了仿真试验,以培土犁与培土器间距以及中耕机作业速度为试验因素,以回土量及垄型拟合度为试验指标,建立了试验因素与指标间的回归数学模型,进行了正交仿真试验。结果表明,当培土犁与培土器间距为600 mm、作业速度为1.3 m/s时,机具综合作业性能较理想,仿真回土量为12.3%,垄型拟合度为0.024,并计算得弹齿土壤扰动系数为67.2%。

(3)田间试验表明:犁铧式马铃薯中耕机作业后,回土量为12.5%,土垄垄型一致性为98.3%,土壤扰动系数为67.0%,碎土率为94.7%,培土高度为8.4 cm,油耗为14.6 kg/hm2,能较好地满足马铃薯中耕培土作业要求。