6005A铝合金型材挤压焊缝力学性能与显微组织研究

张海军 曹春鹏 单清群 吕卫群

摘要:通过测试6005A铝合金型材的力学性能以及观察挤压焊缝与母材的显微组织,判断铝合金型材的薄弱位置,研究薄弱位置力学性能与显微组织的差异及其产生原因。结果表明:挤压焊缝与母材显微组织均为Mg2Si,均匀分布于铝基体中,但挤压焊缝处Mg2Si更粗大,分布更杂乱。挤压焊缝处晶粒形状主要为条状晶粒及细小的等轴晶粒,平均晶粒尺寸为15.5 μm。在热挤压过程中,挤压焊缝处晶粒尺寸的不均匀性增大,晶粒间在变形时的协调性变差,在拉伸过程中易产生裂纹导致材料强度降低,成为铝合金型材的薄弱位置。6005A铝合金型材硬度平均值为88.176 HBW,最小值为81.7 HBW且出现在挤压焊缝处。取样位置6断后伸长率最小(4.5%),判断取样位置6为该型材最薄弱位置。

关键词:6005A;挤压焊缝;力学性能;显微组织;EBSD

中图分类号:TG457.14 文献标志码:A 文章编号:1001-2003(2021)07-0037-06

DOI:10.7512/j.issn.1001-2303.2021.07.07

0 前言

铝合金因其质量轻、耐腐蚀性好、外观平整度好、材料可重复再利用等特点受到全球各国铁道运输部门和城市交通运输部门的重视[1]。高性能铝合金材料在高速铁路车辆制造上具有不可替代性,因此铝合金车体在全球范围内得到了快速的发展[2]。6005A铝合金因其密度低、力学性能优异,被广泛应用于高速列车车体主要结构件。但铝合金在挤压过程中会造成型材挤压焊缝处的组織结构改变和力学性能差异[3-4],型材构件的不均匀性对列车的服役寿命和运行安全有着重要影响。因此,研究6005A铝合金型材不同部位的力学性能和微观组织差异,成为评价铝合金型材服役性能的关键[5-7]。文中对铝合金型材整体进行硬度测试,选取关键位置进行拉伸试验,判断铝合金型材的薄弱位置,并观察薄弱位置微观组织,研究薄弱位置力学性能与显微组织的差异及其产生原因。

1 试验材料与方法

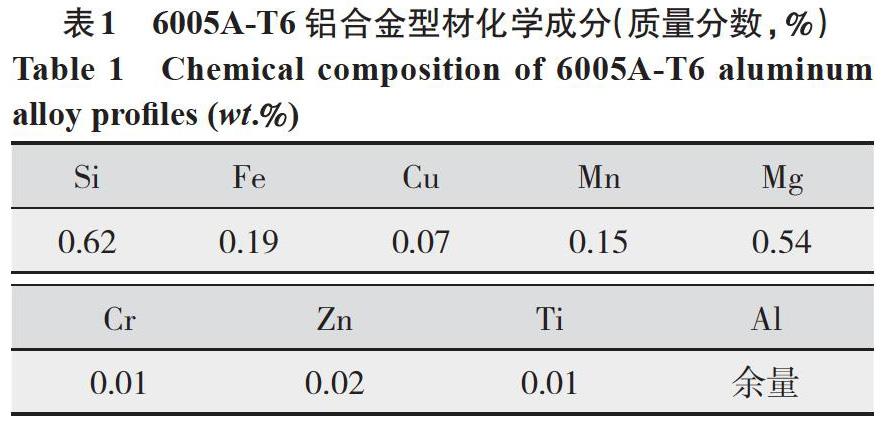

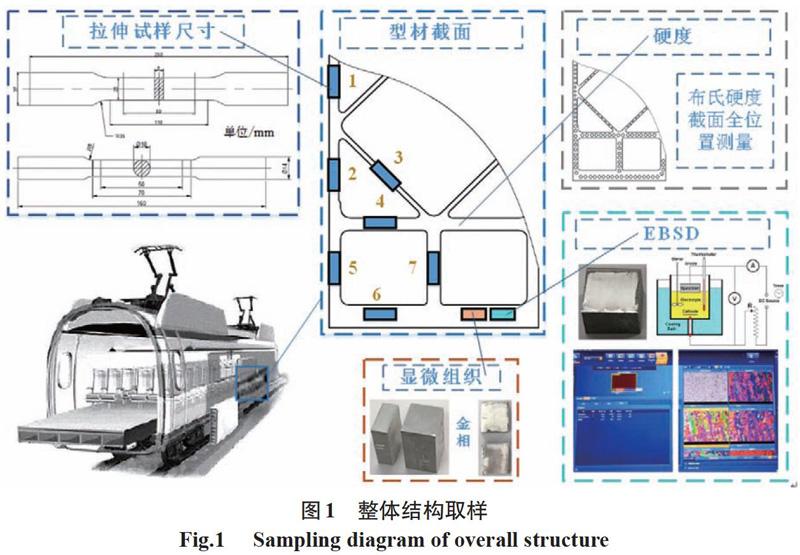

高速列车用铝合金型材 6005A 为 Al-Mg-Si 系可热处理强化铝合金,供货状态为T6,化学成分如表1所示,试验选取型材如图1所示。文中选取两个型材作为平行样进行试验。

硬度试验采用HB-3000C电子布氏硬度计,每隔8 mm选取一个试验点,试验载荷为1 000 kgf,加载时间为8 s,载荷持续时间为10 s,拉伸试验拉伸速率选取5 mm/min,得到屈服强度Rm、规定非比例延伸强度Rp0.2和断后伸长率A。根据《GB/T 16865-2013变形铝、镁及其合金加工制品拉伸试验用试样及方法》进行拉伸试验,取样位置及拉伸试样尺寸如图1所示,剩余试样尺寸依照标准进行加工。

对金相试样进行机械抛光后,利用高氯酸酒精溶液(高氯酸:无水乙醇=1∶9)进行电解抛光,用扫描电子显微镜进行电子背散射衍射(EBSD)观察晶粒尺寸及形状。

2 结果与讨论

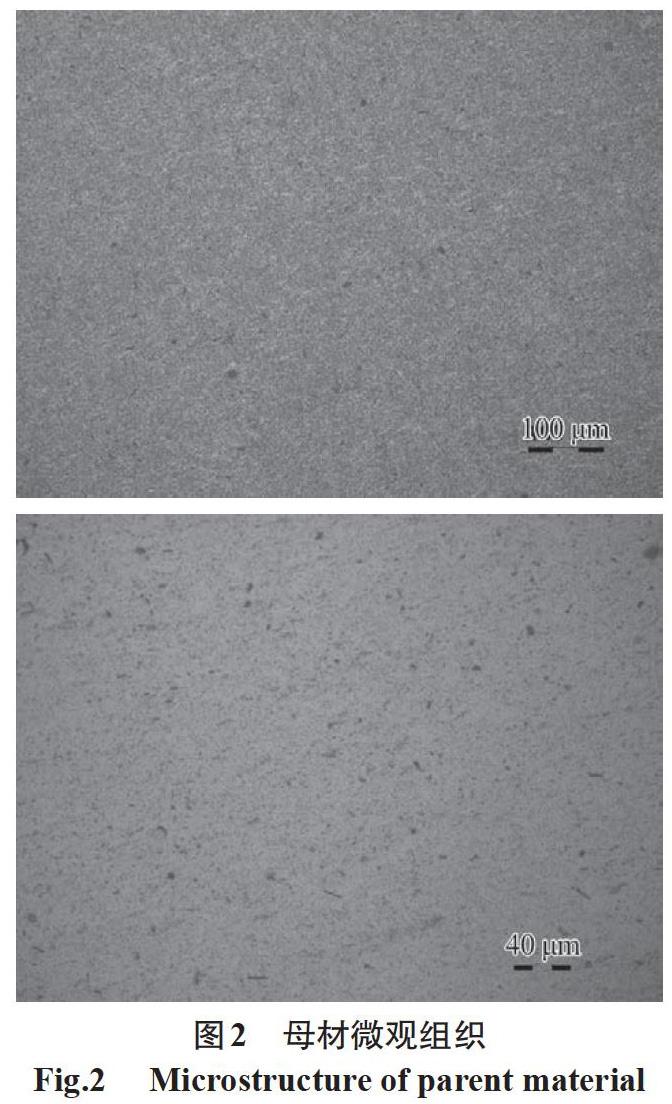

母材和挤压焊缝的显微组织分别如图2、图3所示,放大倍数分别为200倍和500倍。对比图2、图3可知,母材和挤压焊缝组织均匀,均未出现组织过烧。挤压焊缝区域挤压时阻力较大,应力多在此集中,该处金属的晶格发生严重畸变,成为局部高自由能区,在随后的再结晶过程中优先形核,为了降低界面能处于稳定态,此处晶粒不仅异常长大,而且Mg2Si阳极相优先析出[8]。图中黑点为Mg2Si,是铝合金的强化相,母材中Mg2Si较挤压焊缝处分布更均匀、尺寸更细小。6005A中微量元素Cu、Cr、Mn (Cr以Al7Cr的形式存在,Mn以Al6Mn的形式存在)可以抑制热挤压过程中的再结晶,使得弥散相Al7Cr和Al6Mn强化铝合金基体。

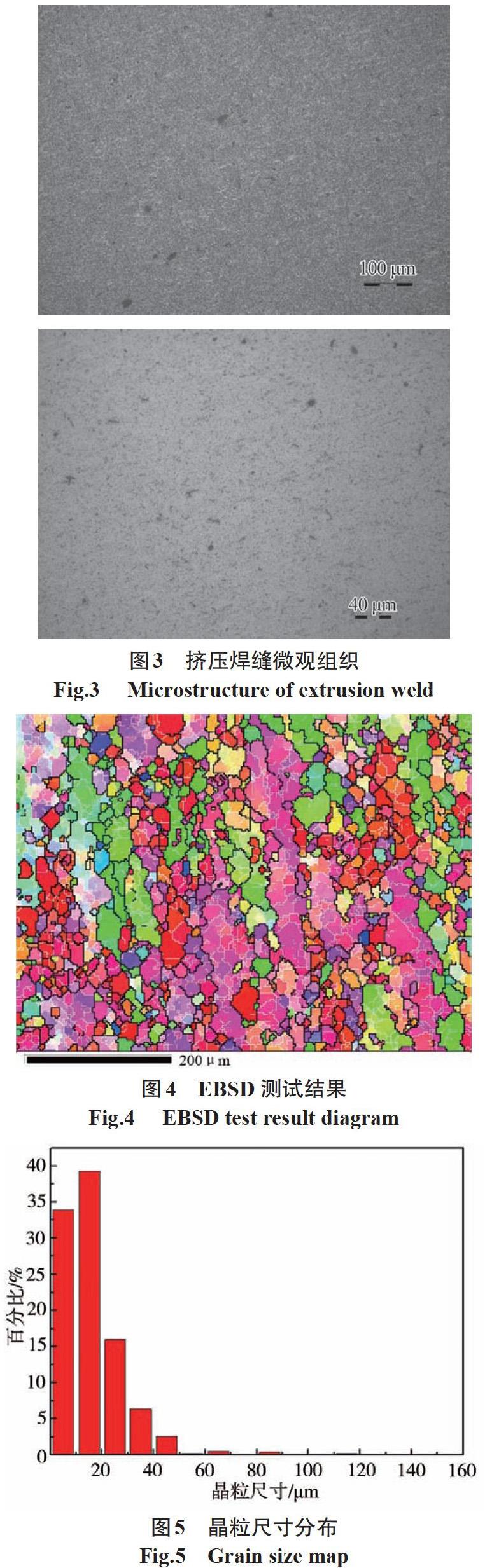

为进一步观察挤压焊缝处晶粒取向与尺寸分布,对挤压焊缝取样进行EBSD分析。图4为挤压焊缝EBSD结果,图中白线为小角度晶界(2°~10°),黑线为大角度晶界(>10°)。图5为挤压焊缝晶粒尺寸分布。挤压焊缝处晶粒形状主要为条状晶粒及细小的等轴晶粒。铝合金层错能高,在热挤压过程发生了动态回复,使晶粒内部出现了大量亚晶界;同时,在热挤压过程中还发生了动态再结晶,在条状晶粒两侧形成大量的细小等轴晶粒。由图5可知,挤压焊缝处存在较多的细小晶粒,直径小于20 μm的比例达到73.21%,尺寸越大的晶粒比例越小,最大晶粒直径为156.78 μm,仅占0.14%,总体平均晶粒尺寸为15.5 μm。虽然在挤压焊缝处显微组织出现细晶强化,但是在热挤压过程中,挤压焊缝处晶粒尺寸的不均匀性增大,晶粒间在变形时的协调性变差,在拉伸过程中易产生裂纹使材料强度降低,成为铝合金型材的薄弱位置。

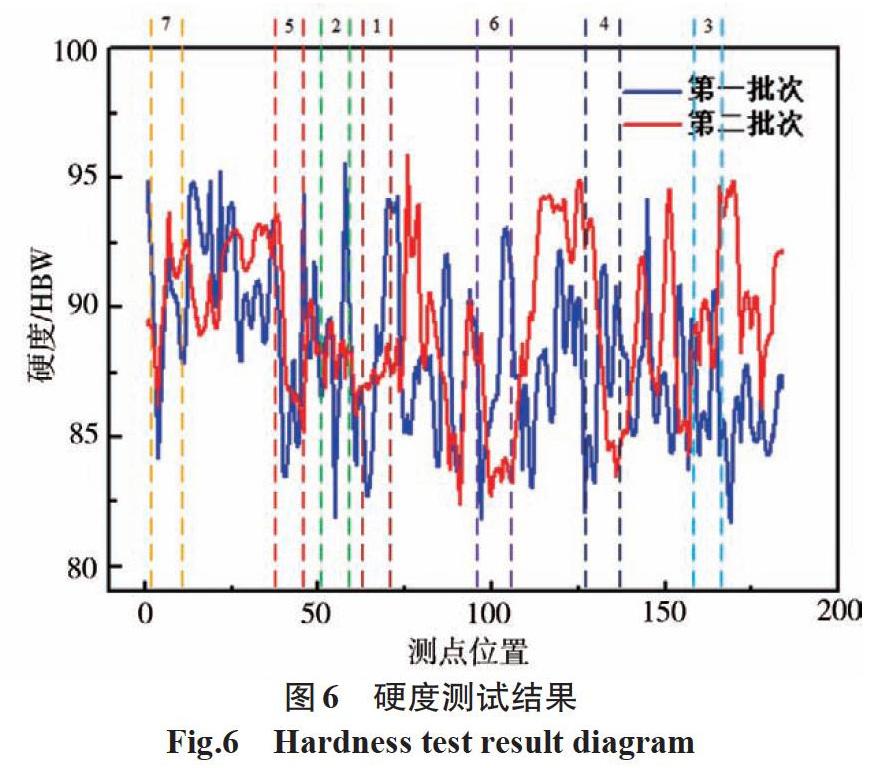

6005A铝合金型材整体硬度测试结果如图6所示。第一批试样硬度平均值为88.176 HBW,最小值为81.7 HBW,最大值为95.9 HBW;第二批试样硬度平均值为89.434 HBW,最小值为82.4 HBW,最大值为95.9 HBW。而《TB/T3260.4-2011动车组用铝及铝合金:型材》中3.5节表2参考值为85 HBW。两批试样总体平均硬度均大于85 HBW,较低的硬度曲线波谷均出现在7个取样位置,取样位置均在挤压焊缝处,硬度值相对其他位置较低,对比两批试样硬度最小值部位发现,硬度最小值均出现在型材挤压焊缝处。通过硬度试验结果初步判定焊缝挤压处为铝合金型材的薄弱位置。这与母材中Mg2Si较挤压焊缝处分布更均匀、尺寸更细小相符合。

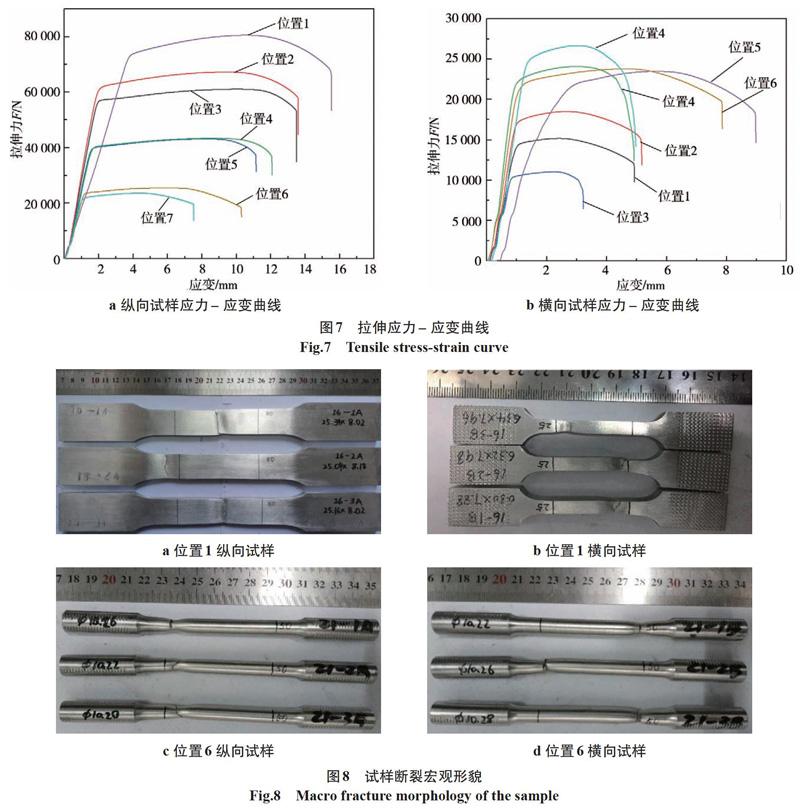

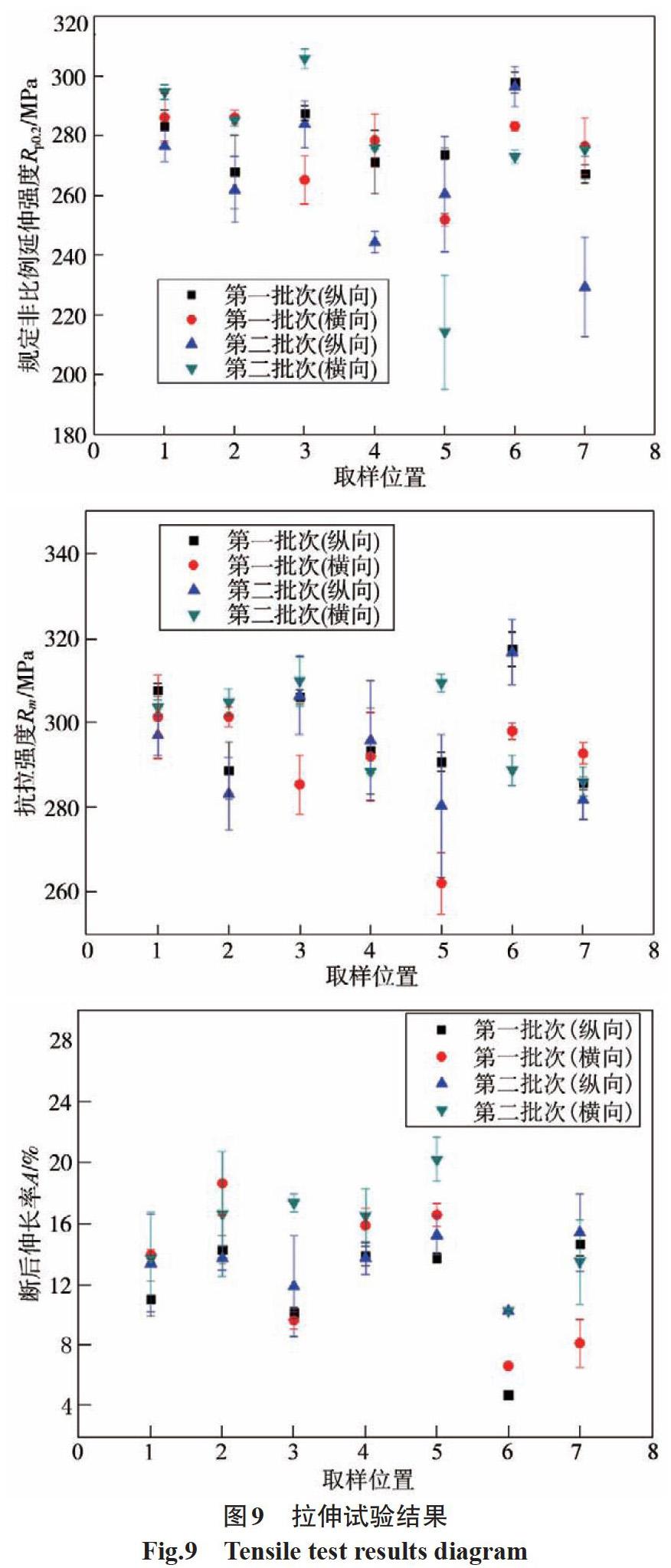

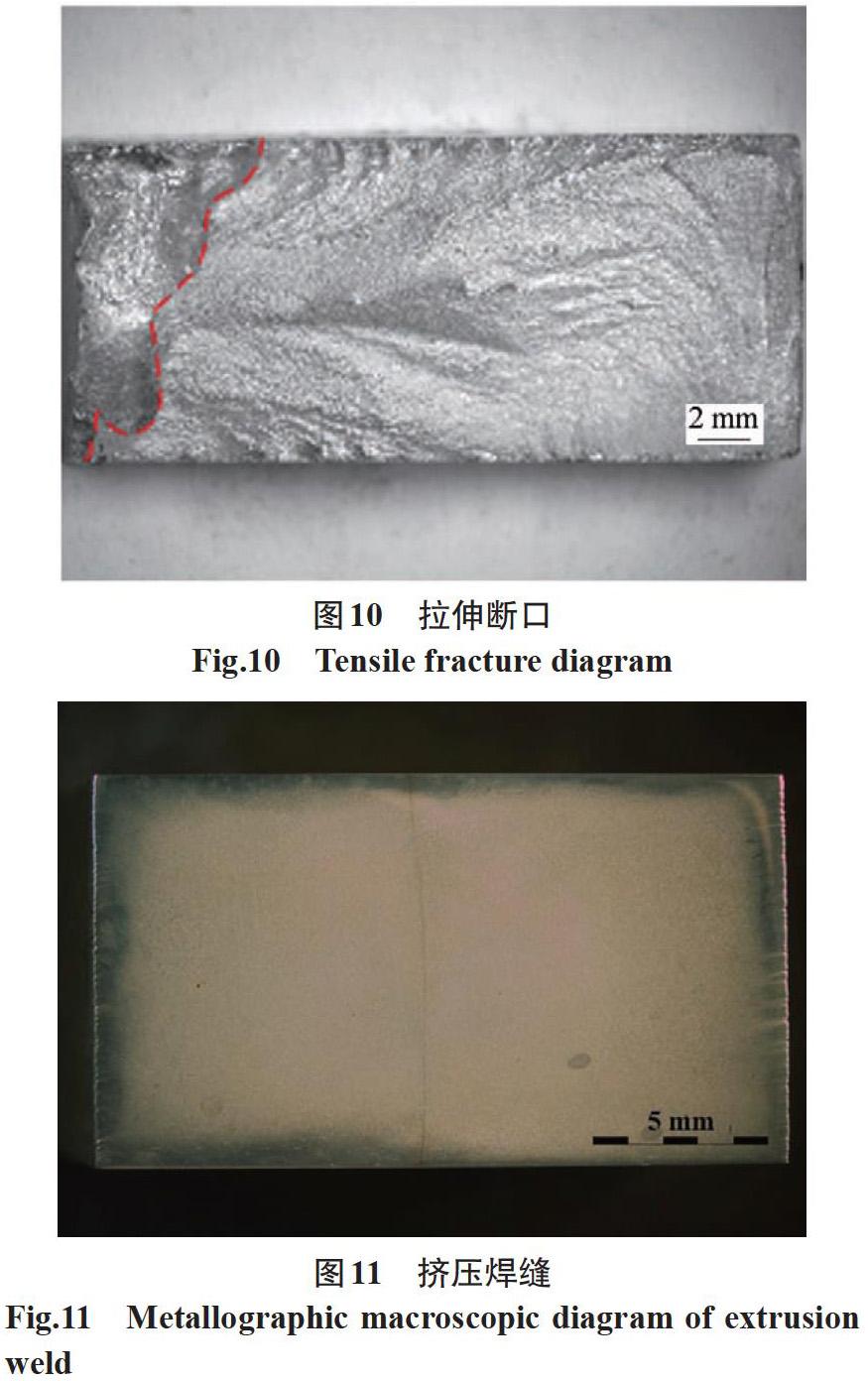

对称取样选取拉伸试样进行拉伸试验。部分拉伸应力-应变曲线与试样断裂宏观形貌如图7、图8所示,纵向平行于挤压方向,横向垂直于挤压方向,由于该截面拉伸试验是与其他型材同时进行并分析的,该截面取样位置1~7实际分别对应16~22,分析应力-应变曲线得到拉伸试验结果如图9所示。取样位置1、2的厚度5 mm 对金相试样进行磨抛处理后,采用科勒试剂腐蚀试样,在蔡司显微镜下观察显微组织。取样位置6的宏观图片如图11所示,图11中的灰线为挤压焊缝。 3 结论 铝合金型材的力学性能取决于微观组织,而微观组织又受挤压过程中热作用的影响。通过对铝合金型材进行力学性能检测和微观组织观察,得出以下结论: (1)挤压焊缝与母材显微组织均为Mg2Si且均匀分布于铝基体中,但挤压焊缝处Mg2Si更粗大,分布更杂乱。挤压焊缝处晶粒形状主要为条状晶粒及细小的等轴晶粒,平均晶粒尺寸为15.5 μm。 (2)在热挤压过程中,挤压焊缝处晶粒尺寸的不均匀性增大,晶粒间在变形时的协调性变差,在拉伸过程中易产生裂纹使材料强度降低,成为铝合金型材的薄弱位置。 (3)铝合金型材硬度平均值为88.176 HBW,最小值为81.7 HBW,最大值为95.9 HBW,且最小值出现在挤压焊缝处。铝合金型材中取样位置6断后伸长率最小,为4.5%,低于标准;取样位置5非比例延伸强度Rp0.2和屈服强度最小,分别为199.07 MPa和256.74 MPa,大于标准要求最低值。力学性能试验结果表明,取样位置6为该铝合金型材薄弱位置。 参考文献: 高安江,刘平礼,王明坤,等.铝合金挤压型材在轨道交通中的应用及技术标准[J].世界有色金属,2017(7):1-3. 丛福官,林森,刘世雷,路等.我国轨道交通的发展及其对铝材的需求[J].輕合金加工技术,2017,45(7):18-25. 李子夫,邓运来,张臻,等.挤压比对Al-0.68Mg-0.60Si合金组织和性能的影响[J].材料工程,2019,47(10):60-67. 张悦,邸静海,刘生辉,周等. 6101铝合金挤压型材力学性能及电导率的探究[J].铝加工,2019(1):24-27. 赵国群,陈良,喻俊荃.铝合金型材分流模挤压过程焊合行为的研究进展[J].锻压技术,2018,43(7):49-55. 薛江平. 7050铝合金挤压过程组织演变分析[D].内蒙古:内蒙古工业大学,2018. 赵茂密,姜小龙,兰天虹,等.工艺参数对分流组合模挤压6005A铝合金型材焊合质量的影响[J].轻合金加工技术,2018,46(4):20-25,38. 周明琢,温柏杨,丁立鹏,等. Mg/Si比对6000系铝合金自然时效和析出强化的影响[J]. 材料热处理学报,2015,36(4):68-72.