合成氨装置净化系统触媒升温还原气源综合优化

李诚斌

(安阳化学工业集团有限责任公司, 河南安阳 455133)

安阳化学工业集团有限责任公司是以煤化工为主体的化工企业,主要生产装置包括:2套合成氨、尿素装置,2套甲胺、二甲基甲酰胺装置,1套乙二醇装置,1套食品级二氧化碳装置,1套保险粉装置,1套二甲基乙酰胺装置及1套甲醇钠装置。其中,1套合成氨装置建设于20世纪70年代,装置装备落后,已不适用于目前市场化经济体系,自2016年7月该装置长期停运。2套合成氨装置净化系统触媒升温还原气源使用1套合成氨装置净化系统二次后精制气,因1套合成氨装置停运,2套合成氨装置净化系统中温变换炉、低温变换炉及醇烃化触媒分别升温还原时将不得不依靠该装置半水煤气升温还原,由于半水煤气中H2体积分数约为40%,剩余60%(体积分数)气体因无效放空,造成浪费。因此,结合安阳化学工业集团有限责任公司各装置实际情况,多次组织召开专题会议,综合考虑、评估,制定方案及措施,最终决定将合成氨装置净化系统触媒升温还原气源由半水煤气改为乙二醇装置净化系统98.5%(体积分数)的H2。该项目投运后触媒升温还原期间合成氨装置气化系统将无需开车,同时由于该有效气体含量高,将大幅减少无效气体的放空,经济效益可观。

1 气源优化实施前基本情况

2套合成氨装置净化系统触媒升温还原原使用气源为1套合成氨装置净化系统二次后精制气,因1套合成氨装置净化系统停运,2套合成氨装置净化系统触媒使用本系统半水煤气升温还原,但是2套合成氨装置净化系统触媒升温还原过程需要的半水煤气量较小,而实际半水煤气量较大,势必会造成2套合成氨装置半水煤气的大量浪费,中温变换炉触媒升温还原共用时间72 h,造气系统最少供应半水煤气体积流量约为9 000 m3/h,则共需要消耗水煤气648 000 m3。

乙二醇装置在系统开车时优先使用CO,H2送火炬燃烧,为了避免乙二醇装置界内开车期间,H2送火炬燃烧浪费,因此设计了1条乙二醇装置界外氢压机出口去2套合成氨装置压缩机四段入口管线,让2套合成氨装置在乙二醇装置开车期间回收H2,以避免浪费。该管线目前处于闲置状态。

2套合成氨装置净化系统各触媒升温还原期间,如果造气生产装置波动及其他装置出现异常情况,则必然会影响半水煤气的正常供应,严重影响触媒还原质量,对合成氨装置后续生产带来很大隐患。

2 优化目标

(1) 降低合成氨装置无效气体放空造成的损失[1]。

(2) 充分利用废旧管线,创造效益。

(3) 2套合成氨造气炉、压缩机及配套循环水等设备无需提前开车,减少煤耗、电耗等各项消耗。

(4) 作为2套合成氨系统净化装置触媒升温还原期间,调节乙二醇系统V(H2)/V(CO)的一种选项,防止V(H2)/V(CO)过高造成浪费[2]。

3 具体方案及措施

(1) 组织召开专题讨论会,制定乙二醇装置净化工序系统调整方案,优化变换、变压吸附运行模式,确保乙二醇装置稳定运行。

(2) 利用原乙二醇装置净化系统H2送2套合成氨压缩四段入口管线,再与原1套合成氨装置和2套合成氨装置精制气管线连通。

(3) 在与原1套合成氨装置和2套合成氨装置精制气管线连通前,确保乙二醇装置净化系统、合成氨装置与系统安全隔离,保证N2置换合格,防范措施到位,并指定专人负责。

(4) 在与原1套合成氨装置和2套合成氨装置精制气管线连通结束后,对该段管线进行试压试漏,达到设定压力为合格。

(5) 试压试漏结束后对该段管线用空气进行吹扫,吹扫时从乙二醇装置净化系统氢气压缩机出口导淋接N2,由乙二醇装置净化系统负责进行吹扫,反复充压吹扫5次以上,并打靶合格后为结束[3]。

(6) 该段管线试压、试漏、吹扫结束后,具备使用条件;合成氨装置在使用乙二醇装置净化系统H2对触媒还原前,对该段管线进行N2置换,当φ(O2)≤0.5%合格,N2置换合格后,进行H2置换,当取样分析φ(H2)>98.5%、φ(O2)≤0.5%为置换合格。

(7) 合成氨装置在接乙二醇装置净化系统H2对触媒还原前,提前通知调度指挥中心,由调度指挥中心与乙二醇装置净化系统进行协调,并做好H2平衡,确保乙二醇装置安全稳定生产[4]。

(8) 合成氨装置获得调度指挥中心同意后,方可使用H2;在使用时,由乙二醇装置净化系统缓慢开外送阀,合成氨装置根据使用H2气量情况,开关H2接收阀;同时,在对使用量进行调整时,应提前通知调度指挥中心,调度指挥中心通知相关单位,并做好气量平衡。

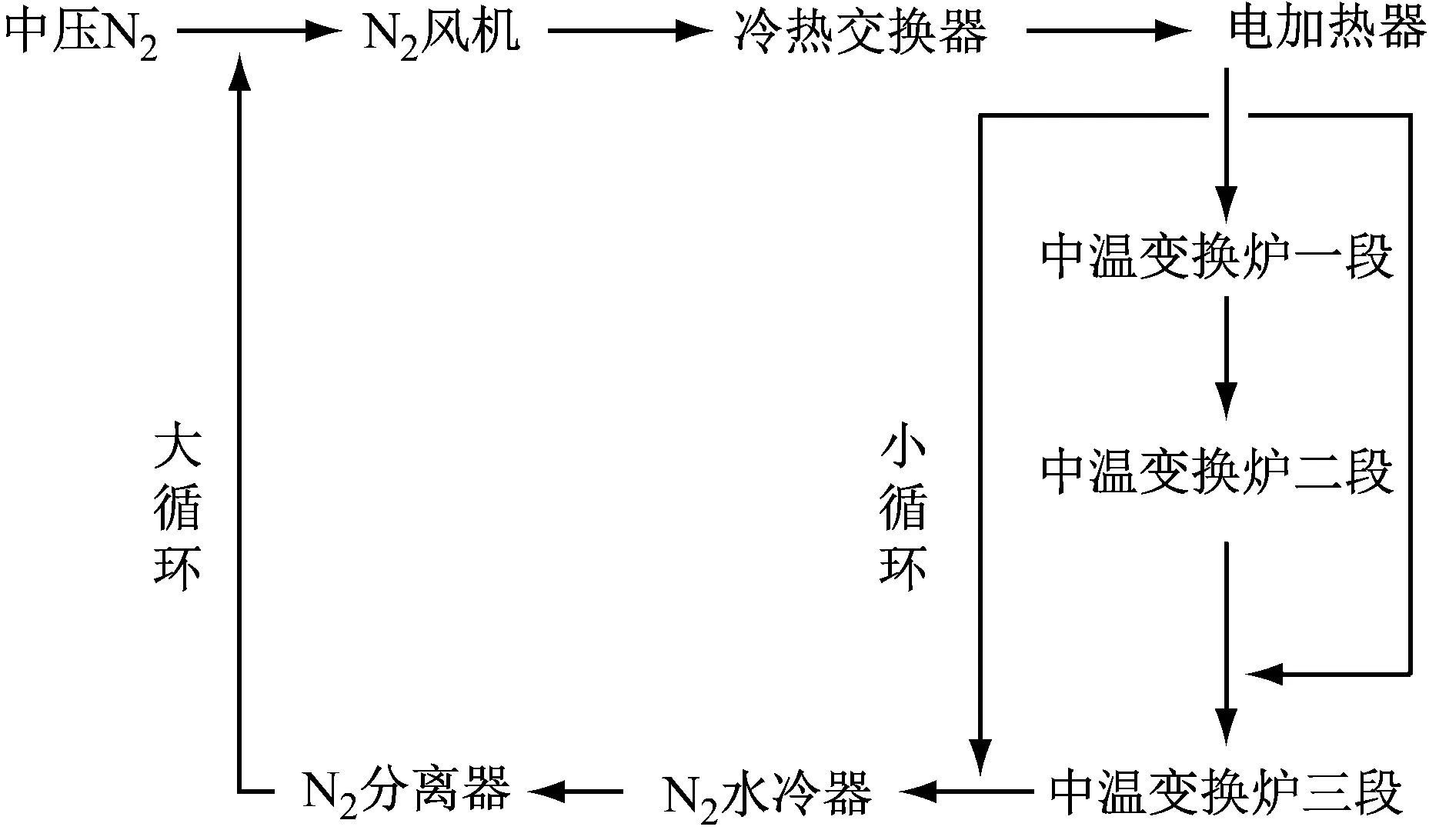

笔者以合成氨装置净化系统中温变换炉触媒升温还原过程为例,用N2升温,以中压蒸汽为载气配入H2进行还原。N2升温流程见图1。

图1 N2升温流程

当冷态小循环稳定正常后,取样分析N2中的φ(O2)≤0.5%时,开中温变换炉一段入口N2阀和中温变换炉出口N2阀,关小循环阀,逐渐改冷态小循环为中温变换炉大循环。

开启轴流风机运行正常,按程序启动电加热器和逐渐加大冷热交换器的蒸汽量,控制N2电加热器出口温升速率,以满足中温变换炉床层温升的要求。

升温时以床层温度轴向温差为准,升温期间应加强N2分离器导淋的排放。

待床层温度达300 ℃时,N2系统改小循环,逐渐降低电加热器电压,待床层温度降至150 ℃时,停电加热器,当床层温度降至100 ℃时,停N2鼓风机,N2系统卸压,中温变换炉床层温度改用蒸汽升温。

建立饱和热水塔液位。

提前接中压蒸汽,暖管、开饱和塔出口阀,检查关闭入口工段阀,蒸汽从饱和塔放空提温,待中压蒸汽温度提至350 ℃以上,且N2系统停运,加N2盲板结束,开中温变换炉入口阀、出口阀,关饱和塔出口阀,开蒸汽混合器入口阀,中温变换炉通蒸汽升温,用中压蒸汽自调阀控制中压蒸汽质量流量在20~25 t/h,要求蒸汽温度≥400 ℃,低温变换炉入口放空,升温到300 ℃后恒温。

接H2时,以饱和塔放空控制压力在0.2 MPa,置换饱和塔,开启热水泵,调节饱和热水塔液位正常,待300 ℃恒温结束后,用饱和塔出口大阀控制配氢,配氢速率应缓慢。起始配氢时,H2体积分数由0.5%、1%、2%逐渐加大,严格控制中温变换炉各点温度≤500 ℃。

还原过程中床层控制平稳,不得出现大幅度波动,并逐渐开大饱和塔出口阀,减少蒸汽量,直至饱和塔出口大阀全开。

当中温变换炉一段出口H2含量接近于入口H2的含量时,逐渐关闭饱和塔放空,提高系统压力,增加H2的气量。

当中温变换炉入口H2含量等于一段出口H2含量,床层温度正常,中温变换炉还原结束,中温变换炉转入正常生产。

中温变换炉触媒升温还原过程中应注意:

(1) 安排专人配氢,并做好记录,必须坚持“提浓不提压、提压不提浓”的原则。

(2) 还原初期,必须确保中温变换炉进口温度在300 ℃以上,根据炉温上涨情况调节蒸汽、H2用量。

(3) 还原后期应力求使中温变换炉一、二和三段床层温度控制在≤500 ℃,确保一段触媒进行深度还原反应。

4 成果创新点

(1) 避免了2套合成氨装置净化系统由于使用本系统气体导致无效气体的大量放空,取得了良好的经济效益。

(2) 避免了造气炉、压缩机和配套公用工程等转机设备的开车,减少了电耗、煤耗等各项消耗。

(3) 在升温还原期间,可作为乙二醇装置调节V(H2)/V(CO)的一种方式,丰富了调整V(H2)/V(CO)的手段,减少了因V(H2)/V(CO)气量大而放火炬,造成损失。

(4) 充分利用废旧管线,投资较少,效益可观,一举两得。

5 成果实施后运行效果及效益情况

成果实施后,2017年8月系统大修后开车期间,触媒升温还原顺利、平稳,达到预期目标。

中温变换炉触煤升温还原共用时72 h,造气系统最小供应半水煤气体积流量约9 000 m3/h,以半水煤气单价0.327元/m3计算,可节约半水煤气费用211 896元。

该优化方案消耗H2总量43 200 m3,按制造成本1.2元/m3计算,消耗H2费用51 840元。综合经济效益为160 056元。

6 结语

实践表明,合成氨装置净化系统触媒利用乙二醇装置H2作为本系统升温还原气源,达到升温还原目标和效果,经济运行和效益情况可观,减少了无效气体的大量放空,同时也为企业降本增效和此类触媒升温还原积累了较好的经验。